汽车车门外水切密封条的设计解析与研究

汽车车门外水切密封条(以下称外水切)是一种兼有功能要求和外观要求的汽车零部件 ,安装在车门车窗外侧(如图 1),实现车门与车窗玻璃之间的密封以及装饰作用。作为功能零件,其具有:防水、防气、防尘、降噪等功能;作为装饰零件,其具有装饰外露车门钣金的作用,并通过对外观面不同材质、亮度、颜色的选择提供不同的装饰风格。

从外水切的结构设计入手,紧紧围绕结构设计来进行产品材料的选择和产品使用性能的实施。

1、外水切的结构设计

目前常见的外水切是由软性材料和金属材料复合挤出的外水切本体和两端端盖组成的。所以,对于外水切产品的结构设计分别需要从断面结构设计、端盖结构设计和总体设计三方面进行。

1.1 外水切断面结构设计

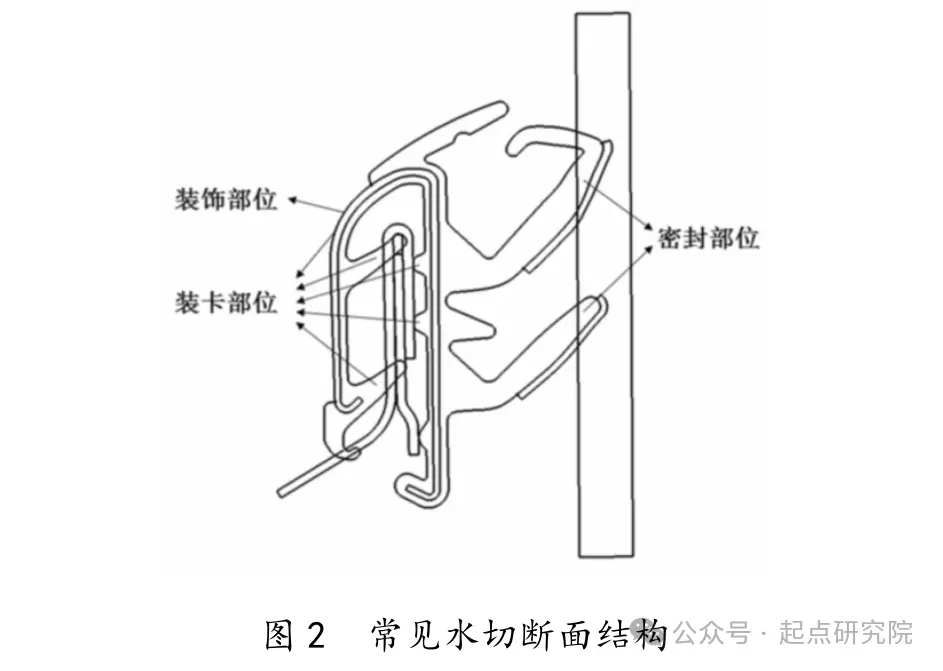

外水切断面结构(如图 2)基本固定,主要包含四重要的组成部分,即起密封作用并确保车窗玻璃升降的密封部位、起安装固定的装卡部位、起到装饰作用的装饰部位和辅助结构部位。对于外水切断面结构设计分别从四个方面进行。

①密封部位结构设计:为实现了车门与车窗玻璃之间的密封性能,并且实现车窗玻璃能够自由升降以及在关门和颠簸路面行驶时进行吸能、减振、降噪的作用,外水切的密封部位多采用两道唇边的结构。对于该部位的结构设计包括唇边与玻璃干涉量的设计、唇边自身长度和厚度的设计、屈服点位置和厚度的设计。在与玻璃相接触的部位进行贴绒或是植绒,不仅减小玻璃升降阻力,而且增大了唇边的耐磨性。

②装卡部位的结构设计:为确保外水切装配牢固度,外水切装卡部位的结构多采用 “U”型金属骨架上包覆软性材料形成的唇边结构。夹持唇边多采用两道,不仅增强了外水切对车门止口的夹持力,而且有效防止了外水切内侧翻转。部分外水切断面设置倒扣结构,主要限制了外水切向上的移动,也有防盗的作用。

③装饰部位的结构设计。外水切装饰部位的结构(如图3)多采用以下两种。第一种金属材料既充当装饰面又充当外水切骨架,结构简单、成本较低;第二种装饰金属材料固定在软性材料上形成整体结构。

④辅助结构部位。辅助结构部位可以根据常见外水切断面进行设计,也可以根据以往外水切产品出现的问题进行设计。

1.2 外水切端盖结构设计

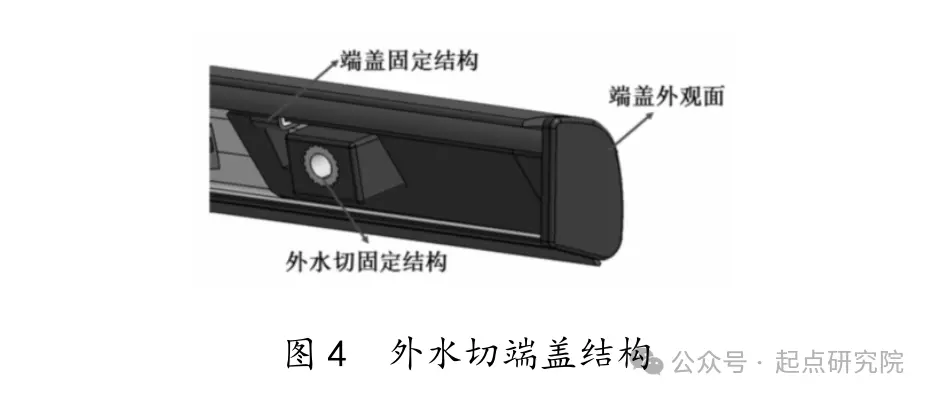

不同的外水切断面结构采用的端盖结构也不一样,主要是对外水切两端冲切后产生的空缺进行封堵,起到装饰作用。

目前常见的外水切端盖结构:注塑成型的塑料件和装饰金属材料两端翻边形成端盖(装饰金属材料固定在软性材料上的断面结构)。对于塑料端盖,其结构设计主要包括以下几个方面:

①端盖外观面的确定。根据造型和车门分缝而来的,端盖厚度一般取 1.5mm~2mm。

②端盖和本体装卡部位的结构设计。该部位的设计要求外水切密封条装配和使用过程中不会出现松动的情况。

③端盖与车门钣金固定结构的设计,主要作用是增强外水切装配牢固度,防止外水切两端与搭接件产生缝隙影响外观。主要包括以下几种结构形式:

a)在端盖中镶嵌螺母(如图 4),该种结构设计时需要进行孔位布置和螺钉安装时的扭矩设定,在装配和使用过程中内嵌螺母不得脱出,螺钉不得松动。

b)与端盖共同注塑成型的卡接结构(如图 5),卡接结构的设计分别需要考虑自身结构强度、孔位的布置、卡接结构与孔位干涉量和插拔力大小的设定,在确保能够增强外水切装配牢固度同时安装和维修的便利性也能得以保证。

c)在两端不设置任何加强紧固性的结构,仅靠密封条本体进行定位,这样的结构设置很可能带来外水切与搭接件产生缝隙影响外观的风险。

1.3 外水切产品总体结构设计

外水切是对车窗玻璃起到密封和对车门钣金起到装饰作用,除了要关注外水切断面结构设计和端盖结构设计外,还应该关注外水切的总体结构设计。

①根据车门钣金结构,外水切在车门 A/B/C 柱两端需要进行冲切,需要着重考虑外水切密封唇边冲切后与导槽密封条的搭配间隙;为了防止间隙过大影响外观,在数据设计阶段,该处唇边的切割要在装配状态下进行;考虑外水切长度公差,该处间隙一般为 1mm。

②外水切冲切后,装卡部分与车门钣金产生的缝隙,需要使用泡棉进行封堵。

③为改善外水切密封条与车窗玻璃接触唇边的耐磨性和玻璃升降的滑动阻力,需要在其唇边上进行植绒或是贴绒;

植绒面应植绒匀净,保持洁净,不许有脱落。

2、外水切材料性能及选择

外水切本体的材料包括软性材料和金属材料两部分。软性材料主要是热塑性弹性体材料(TPE/TPV)或三元乙丙橡胶(EPDM)。金属材料作为外水切密封条的装饰材料和骨架,处于外观和功能的要求。外水切端盖材料通常采用 PA66。

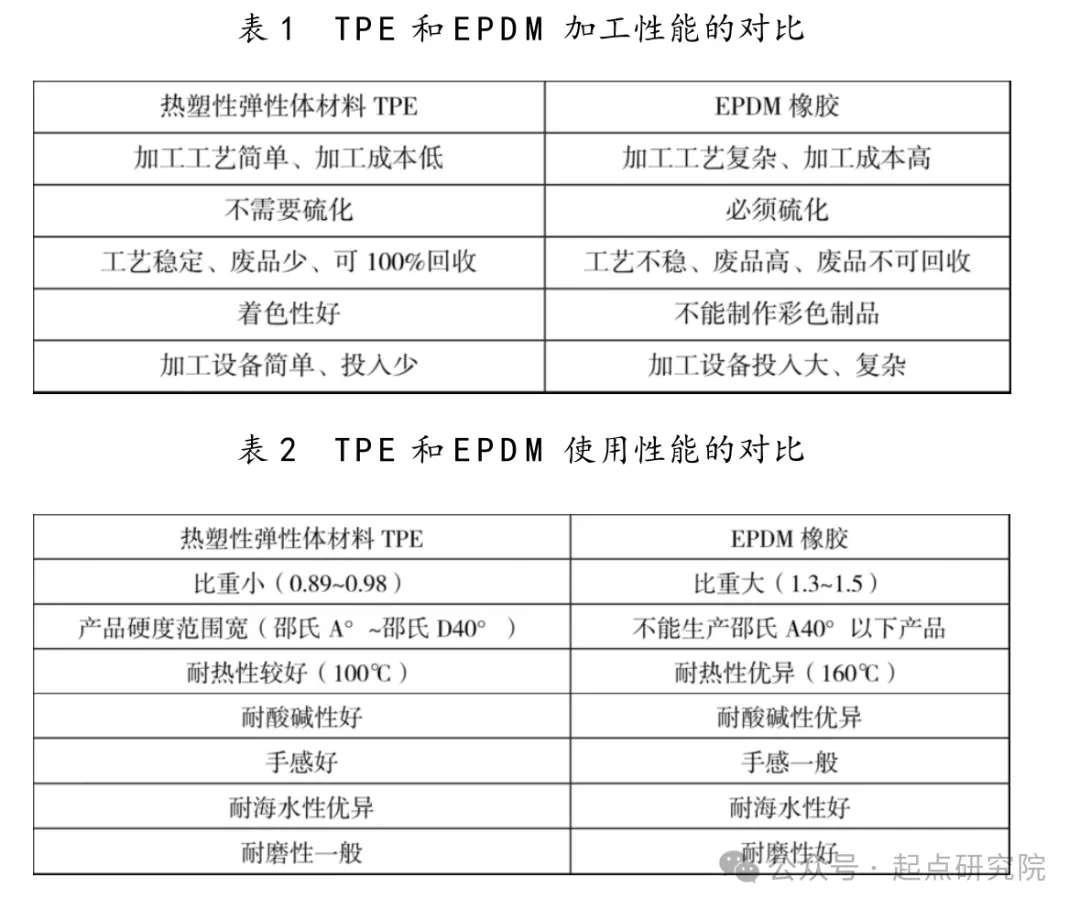

2.1 本体软性件材料性能及选择

为保证外水切密封软性材料需要具有良好的密封性能、吸能效果以及外观品质,一般选用具有优异的耐热、耐候、耐臭氧性能的 TPE 或 EPDM。

(TPE/TPV)是近年来发展的材料,其结构特点是由塑料和橡胶两相组成,故在一定程度上兼有了塑料和橡胶的特点,在加工过程中无须硫化,容易实现精确断面的控制,同时材料在一定条件下可回用,对环境污染小,因此,很受整车和密封系统设计者的关注。

无论选择 TPE 材料还是 EPDM 材料,其材料硬度是一个很重要的参数,它通常决定了外水切密封条产品压缩荷重值的大小,压缩荷重值与材料硬度成正比,即材料硬度越小荷重也愈小,硬度越大荷重越大。

2.2 本体金属材料性能及选择

外水切的装饰金属材料根据断面结构不同材料的选择也不同。传统德系车型采用铝件成型后,氧化抛光而形成光亮一级面;日系车采用不锈钢材料,直接冷弯成型,因为不锈钢原材料的本身就是光亮面,所以无后续氧化,成本低很多。

2.3 端盖材料性能及选择

外水切端盖的成型工艺为注塑成型,为保证端盖具有较好耐久性和外观品质,PA66 是外水切端盖通常选用的材料,其优点有:

①机械强度高,有较高的抗拉、抗压强度。

②软化点高,耐热;

③外表润滑,耐磨;

④耐腐蚀,非常耐碱和大多数盐液;

⑤有自熄性,无毒,无臭,耐候性好;

⑥制件重量轻、易成型。

3、外水切的产品使用性能

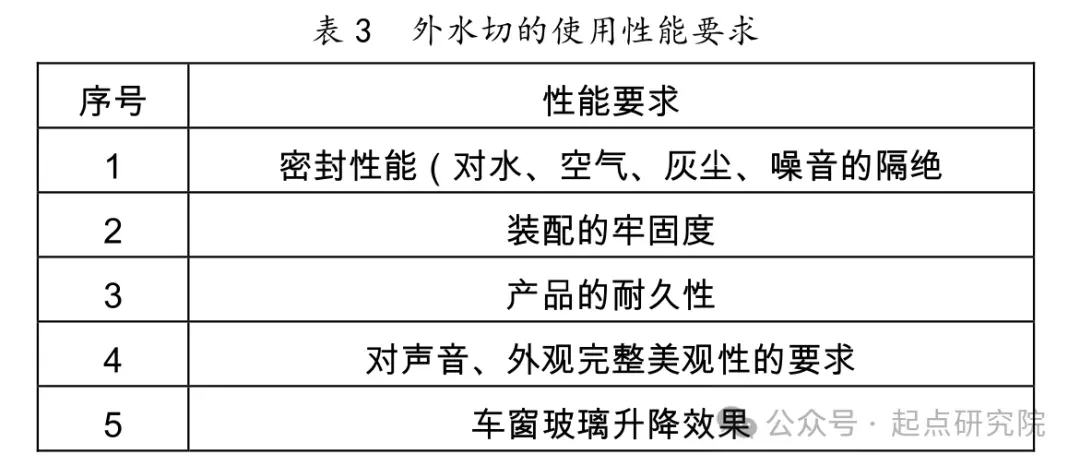

通过对大量的外水切相关标准的对比分析,外水切需要满足的使用性能要求详见表 3。

3.1 乘客舱的密封性能

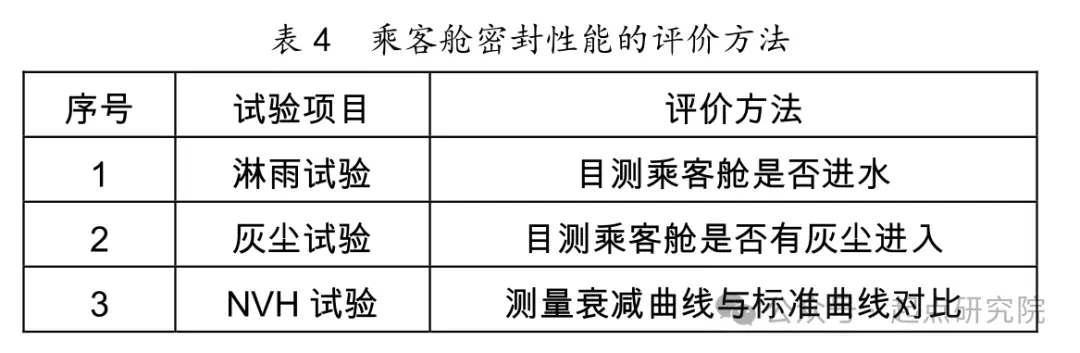

外水切密封条作为汽车密封零部件,密封性能是外水切密封条主要功能。其性能的优劣直接影响到整车的密封性能和 NVH 性能。其性能的具体的评价标准见表 4。

3.2 装配的牢固度

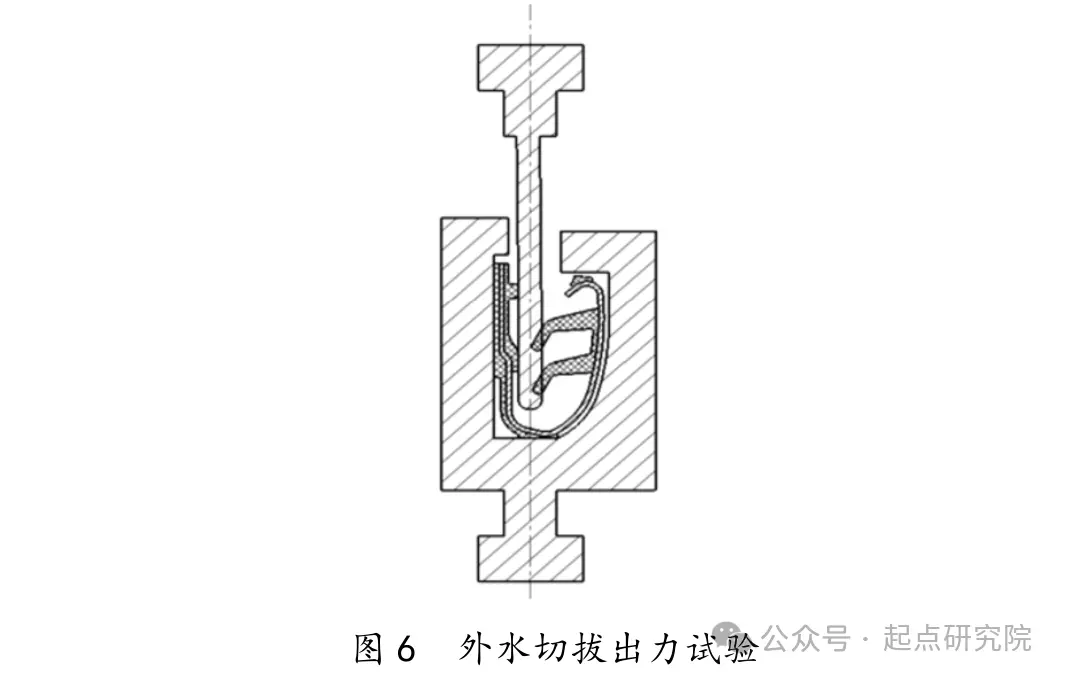

外水切的装配牢固度是通过两端端盖固定结构加上其自身结构中所带的“U”型的金属骨架以及加持位置的弹性结构提供的加持力,以实现与车门车窗外侧的连接固定。对于只通过外水切本体夹持实现装配牢固度的车型需要对夹持力有所要求,需要保证拔出力一般控制在≥60N/100mm,需要注意的是对于存在倒扣结构的外水切,在进行拔出力测试时需要将倒扣结构进行切除。

3.3 产品的耐久性

外水切的软性材料在使用过程中都会存在不同程度的老化、磨损现象,而金属材料外观面会在不同天气状况下出现腐蚀现象。通过研究分析,国内外各汽车生产厂商对外水切在产品耐久性方面的要求有以下 10 个方面。

①耐臭氧老化:

从外水切成品上裁取 100mm 试样按照 GB/T7762-2003规定的方法 A 进行试验。试验臭氧浓度为:200pphm 试验温度为:(40±2)℃;试验测试时间为:48h。试验时间到达以后取出试样目测无龟裂。

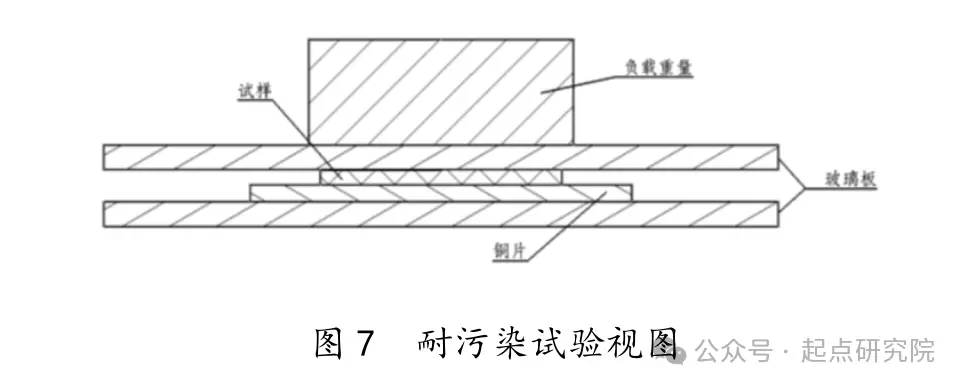

②耐污染性:

将外水切软性材料放在一块用清洁过的且又干燥了的电解铜金属板上,再将这放在玻璃底板上。因此,载重量包括有玻璃板和负载重量。然后一同放进热老化箱试验温度为(100±2)℃,试验时间为:24h。试验时间到达以后将试样取出进行评定,要求电解铜没有变黑。

③耐候性:

按标准 QC/T 17-92《汽车零部件耐候性试验一般规则》,试验:按室内强化耐候试验条件,试验 900 小时后检测性能变化,试验结果评定要求达到 A 级。

④耐热性:

按标准 QC/T 15-92《汽车塑料制品通用实验方法》,试验:在 80±2℃循环空气烘箱内存放连续存放 7 天。试验后无任何表面变质,皱褶,或能察觉的颜色或光泽变化。

⑤耐湿性:

按标准 QC/T 15-92《汽车塑料制品通用实验方法》,试验:标准实验室环境:23±1℃,50±5%RH,试验条件:40±1℃,90±5%RH,放置 96h。在标准实验室环境下冷却 1h,试验后不出现任何表面变质、皱褶或变化。

⑥耐药品性:

按标准 GB/T11547-89《塑料耐液体化学药品(包括水)性能测定方法》,试验 70℃x6h 后,PVC 表面无裂纹、漏孔等外观显著变化。

⑦耐寒性:

按标准 QC/T 15-92《汽车塑料制品通用实验方法》,试验:在-35℃低温中放置 24h 后取出观察,产品不应脆化、裂纹或变色。

⑧盐雾试验:

中性盐雾试验 480h 后无锈斑(黑条为 240h),试验方法按 GB/T10125-2012/ISO 9227: 2006《人造气氛腐蚀试验 盐雾试验》执行。

⑨植绒唇边耐磨性能:

负载 3kg,循环 10000 次,试验及判定方法按 PDS12004-2014《汽车橡胶密封条技术规范》执行。

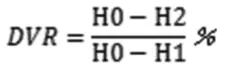

⑩压缩永久变形:

从外水切成品上裁取 100mm 试样在压缩位置放置在80℃温度箱内 96h,然后将夹具放在室温冷却。

按以下的数值公式计算永久变形(DVR):

式中:

H0 为未加载状态下试样的高度;

H1 为压挤状态下试样的高度;

H2 为卸载后试样的高度;

结果:变形不可大于 40%。变形量及变形特性等必须被记录。

3.3 对声音、外观完整美观性的要求

外水切不仅是功能件,而且还是重要的装饰件。所以各汽车生产厂商对外水切在听觉、视觉方面还有具体的性能要求。

①声音要求。车辆使用时不允许出现嗡嗡声、吱吱声、格格声等恼人的噪音。

②外观完整、美观性要求。外水切不允许出现影响产品美观和使用性能的缺陷:如杂质、气泡、裂纹、划痕、撕裂、缺胶、破皮、扭曲变形或压扁变形等;表面平整、清洁、无污染、不允许有色斑、凸凹等缺陷。植绒面应植绒匀净,保持洁净,不许有脱落。本体和端头组立牢固,在装配和使用过程中不得松动。软性材料与金属骨架粘着牢固,色泽均匀无明显色差,无飞边、缺料、毛刺等缺陷。

3.4 车窗玻璃升降效果

外水切对车窗玻璃升降效果的影响主要表现在各种环境条件下外水切的压缩负荷和滑动阻力,外水切的压缩负荷决定了外水切吸能减振和降噪的效果;外水切的滑动阻力是玻璃升降系统阻力重要的组成部分。

①压缩荷重。外水切对车窗玻璃的压缩负荷可以通过在成品外水切上裁取 100mm 试样进行试验测得。压缩荷重值越大,滑动阻力越大,玻璃升降困难;但是外水切的吸能、减震、降噪的效果和密封性好。相反压缩荷重值越小,滑动阻力越小,玻璃升降容易;但是外水切的吸能、减震、降噪的效果和密封性差。因此在考虑外水切的压缩荷重值时,应综合考虑车窗玻璃升降的困难程度、降噪效果和密封性能,通常其取值是在一定的合理区间。

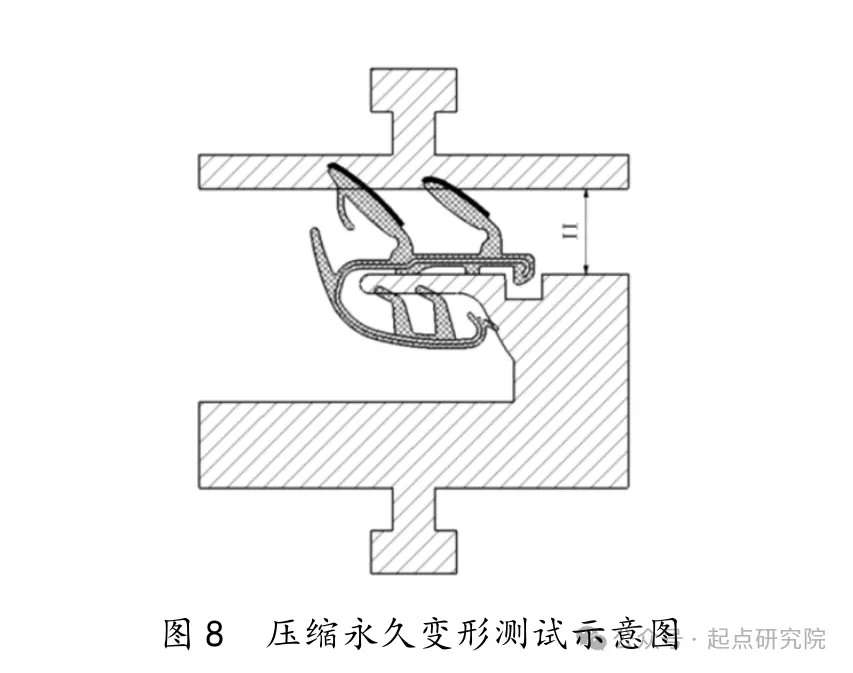

②摩擦系数。通过在外水切植绒部分截取试样使用双面胶带粘接在金属滑块上(质量精确至 0.1g),摩擦系数测试如图 9 所示。摩擦系数越大,滑动阻力越大,玻璃升降困难;相反摩擦系数越小,滑动阻力越小,玻璃升降容易。

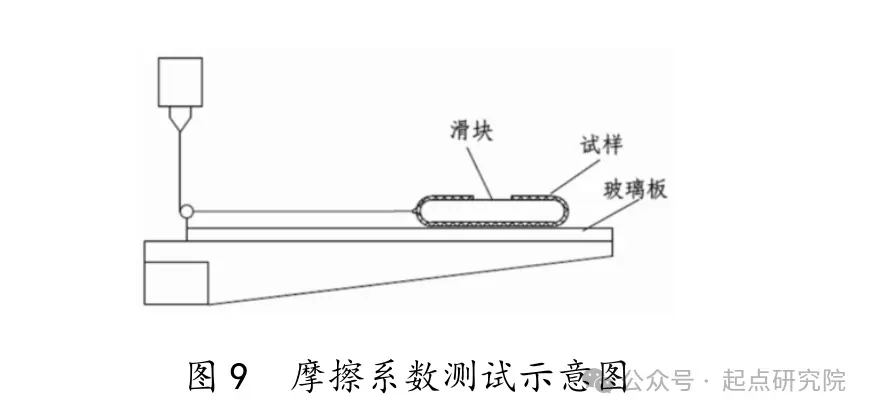

③ 滑动阻力。外水切滑动阻力是衡量车窗玻璃升降困难程度的标准。外水切唇边的压缩负荷和摩擦系数都是影响滑动阻力的重要因素。通过裁取 100mm 试样进行滑阻试验测试如图 10 所示,其滑动阻力值需要达到升降器对玻璃的升降需求。

4、结束语

外水切是重要装饰密封零部件,起到了车门与车窗玻璃之间的密封以及装饰作用,在设计阶段要着重考虑其功能进行结构的设计,既要保证其外观装饰作用,又要保证与车门止口的牢固度,通过对产品材料的选择和使用性能的实施,确保产品品质。通过对外水切结构设计的介绍、产品材料的选择和产品使用性能的实施三方面进行阐述,为今后外水切的产品设计开发提供了参考和借鉴 。

-

金杯品牌日即将启幕 多能源、智能化、全矩阵焕

2025-10-10 -

“智慧驱动,灵感前行”——2025 欧特克汽车高

2025-09-30 -

一汽成立新公司,注册资本2亿!

2025-09-24 -

旭化成发布新型传感解决方案,无需摄像头即可检

2025-09-16

最新资讯

-

深圳电机产业链交流会议程正式公布

2025-10-14 14:31

-

比亚迪叉车:以新能源科技链接传统酿

2025-10-14 10:31

-

金杯品牌日即将启幕 多能源、智能化

2025-10-10 15:56

-

沈阳金杯多款车型亮相“老北市” 助

2025-10-05 17:54

-

金杯全系焕新产品正式下线 推出至高1

2025-10-01 14:10