基于灵敏度分析的车身轻量化设计

2021-03-12 18:09:09· 来源:天津汽车研究所

摘要为满足车身轻量化的设计需求,对某混合动力汽车进行了有限元模型建立,对白车身进行弯曲刚度和扭转刚度的校核;随后对车身板件进行灵敏度分析,以弯曲刚度和扭转刚度为约束,以质量最小为目标,进行多目标优化。经优化计算,白车身弯

摘要

为满足车身轻量化的设计需求,对某混合动力汽车进行了有限元模型建立,对白车身进行弯曲刚度和扭转刚度的校核;随后对车身板件进行灵敏度分析,以弯曲刚度和扭转刚度为约束,以质量最小为目标,进行多目标优化。经优化计算,白车身弯曲刚度提升3.4%,扭转刚度降低1.3%,白车身质量降低2.37%,为低速轻型混合动力汽车的轻量化设计提供了一定的参考依据。

随着汽车制造技术的不断发展,车身作为汽车的重要组成部分,其重要性不言而喻,车身性能应满足安全性、可靠性、舒适性及轻量化等要求。随着全球能源问题、环境问题的日益严峻,节能环保已成为各国关注的焦点,自从国家发布《节能与新能源汽车技术路线图》之后,轻量化技术已经上升为国家发展战略。混合动力车以低能耗、低污染等优点逐渐成为传统汽车行业发展的主要方向,对车身进行轻量化研究可以有效地降低整车质量,延长续驶里程。文章以某混合动力汽车为研究对象,在白车身有限元分析的基础上基于车身板厚灵敏度进行了车身轻量化设计,为混合动力低速汽车设计提供了参考。

1 文章标题

白车身的刚度特性是体现汽车安全性的重要指标。车身刚度指车身受到外载荷时表现出抵抗弯扭变形的能力,是用来衡量汽车正常行驶时的许可变形。汽车车身刚度不足,不仅影响着行驶安全性,而且会给产品以及品牌形象带来不可预期的负面影响,白车身刚度分析也是整车开发的关键环节。

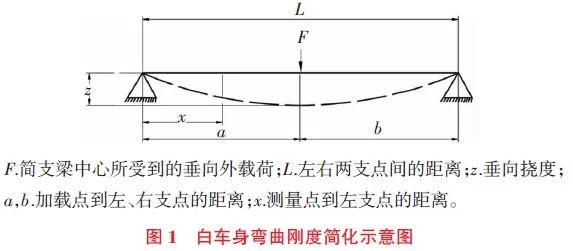

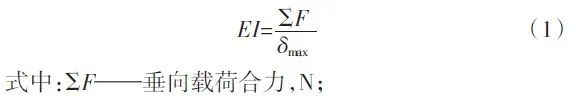

汽车行驶时最重要的工况为弯曲工况和扭转工况,弯曲刚度是衡量车身刚度的重要指标,车身合理的刚度将大幅提升整车的性能。计算时假定车身张力一样,并且车身整体是一根具有均匀弯曲刚度的简支梁,如图1所示。

在进行白车身弯曲刚度测试时,车身结构远比简支梁更复杂,得到白车身弯曲工况下的刚度值(EI/(N/mm))为弯曲总载荷与竖直方向上最大变形量的比值,如式(1)所示。

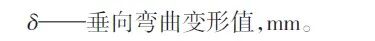

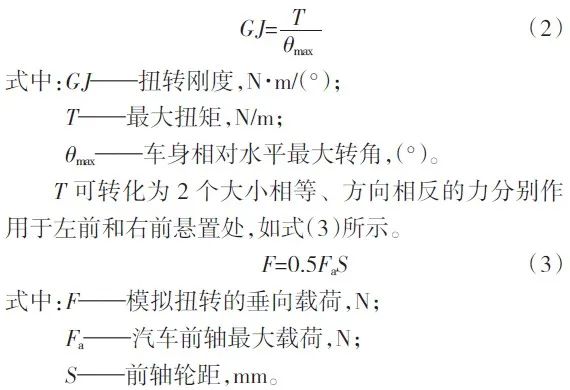

扭转工况是指汽车行驶到凹凸不平路况的一种情况,也是汽车日常行驶常常遇到的情况之一,在有限元分析中,白车身前后轴间平均扭转刚度的计算公式,如式(2)所示。

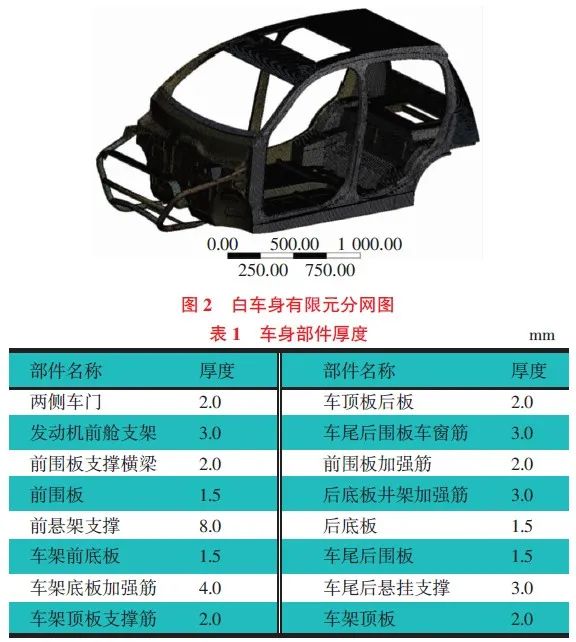

根据企业提供的相关信息在AnsysWorkbench软件中建立有限元模型。该白车身是由大量厚度各异的钣金件冲压组装而成,在建模过程中采用Shell181薄板单元建立有限元模型,如图2所示,通过有限元软件设置车身材料为结构钢Q235,对车身不同构件采用Bonded绑定连接来模拟车身连接。车身钢板厚度,如表1所示。

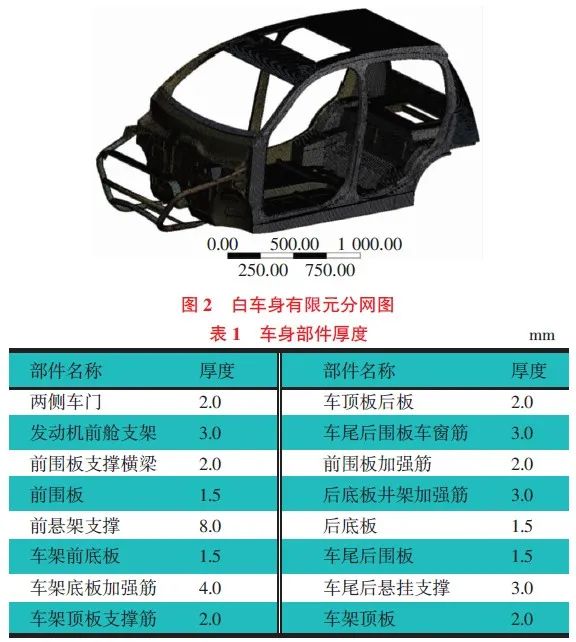

白车身弯曲刚度和扭转刚度的计算方法较多,每个车企也不尽相同,文章通过门槛梁加载方法计算其白车身弯曲刚度,约束白车身左前悬置处z方向自由度,右前悬置处y,z方向自由度,左后悬置处x,z方向自由度,右后悬置处x,y,z方向自由度,在其车身的门槛梁两侧各施加2500N的垂向载荷,其示意图如图3所示。通过在前减震器悬置处加载力偶,约束左后、右后悬架x,y,z方向自由度来模拟白车身扭转工况并计算其扭转刚度,该车前轴最大载荷为3857.7N,前轴轮距为1310mm,由式(3)得出,模拟扭转的最大载荷为2526.8N,其示意图如图4所示。

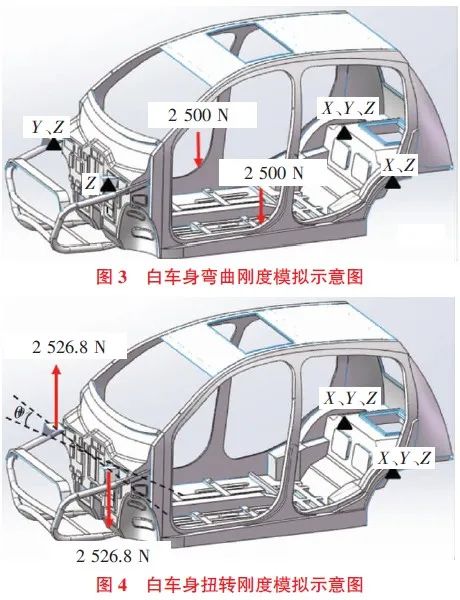

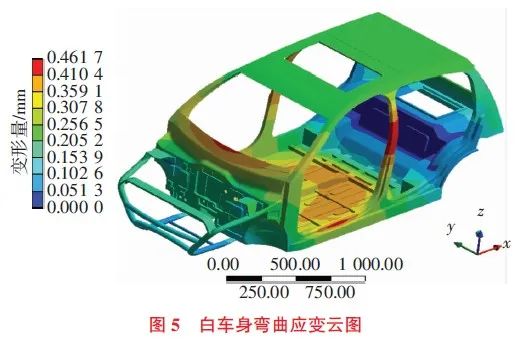

通过AnsysWorkbench软件进行白车身约束、加载、求解,其应力云图,如图5所示。从图5可得到,其最大变形量为0.4617mm,在车门B柱位置。通过式(1)计算可得到,白车身最大弯曲刚度为10829.54N/mm。对于不同车型,其白车身弯曲刚度的范围一般不同,经济型轿车白车身弯曲刚度范围为8000~12000N/mm。该车为低速混合动力车,价格低廉,属于经济型轿车,满足其弯曲刚度需求。

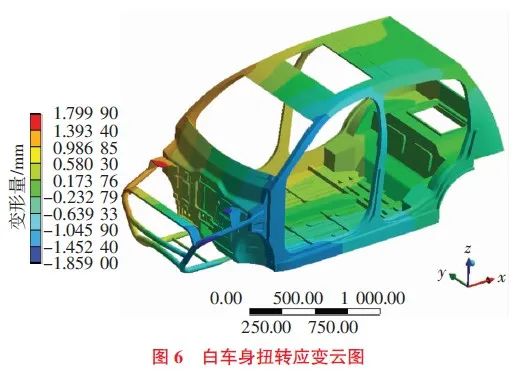

通过对扭转刚度的仿真计算,得到扭转刚度应力云图,如图6所示。通过图6可得到,白车身右悬架支撑最大应变为1.799mm,左悬架支撑最大应变为-1.859mm。通过式(2)可得到,车身最大扭转角为0.227°,扭转刚度为11131.27N·m/(°),其参考值为10000N·m/(°),基本满足扭转刚度需求。

2 车身轻量化设计

为满足轻量化设计需要,提升车身的性能指标,对白车身进行结构多目标优化处理,通过改变车身板件厚度实现白车身轻量化的目标。

该白车身由大量钣金件拼接而成,可将设计变量X定义为白车身钢板厚度,根据白车身刚度计算分析,初步确定了变量名称及对应数值,如表2所示。

目标函数为设计变量的函数,随着设计变量的变化而变化,为实现节能减排,优化目标函数以白车身的质量为目标函数,记为f(x)。

在多目标优化中,为了保证优化后的性能,要对其边界条件进行约束,一方面约束设计变量的边界条件,另一方面约束白车身性能指标。白车身最重要的性能指标为车身刚度,设置白车身弯曲刚度和扭转刚度为约束条件。

在车身轻量化优化过程中,影响白车身刚度和质量的设计变量较多。为了能够准确地分析对汽车性能影响较大的部件有哪些,减少设计优化的盲目性,需对整车设计变量进行灵敏度分析。白车身结构灵敏度分析就是确定白车身性能响应对板厚度变化的灵敏度,通过WorkbenchDesignofexperiment得到151组样本点,经计算得到车身响应面模型及设计变量对车身性能响应的灵敏度值,如表3所示。

从表3中可以分析出,设计变量P2对其车身弯曲刚度较为敏感,设计变量P2,P5,P8对其扭转变形影响较大,P16,P19对其车身弯曲、扭转变形影响不大。通过表3中对质量的灵敏度的百分比可清晰得出,车门、前底板、前围板、后底板的厚度对车身质量影响较大。通过灵敏度分析可以有选择性地进行约束优化,对车身质量影响较大但对车身性能影响较小的板件厚度进行优化处理。

通过对设计变量的灵敏度分析得出,车门厚度的变化对其车身刚度有着重要影响,悬架支撑厚度及前围板的厚度对其扭转刚度影响较大。文章的最终目的为在满足行业标准的情况下实现白车身的质量降低,通过WorkbenchOptimization模块设置约束条件,以弯曲变形值和扭转变形值最小为约束,以总质量最小为目标进行优化求解。

通过计算迭代,使用Optimization模块,得到3组最优解集点,考虑到整车的弯曲和扭转特性,选取一组最优解集点,使得白车身质量从210.97kg下降到205.98kg, 减少了4.99kg, 占原来白车身质量的2.37%。优化后弯曲变形值为0.446mm,扭转变形最大值为1.798mm,最小值为-1.742mm,扭转角为0.23°。以企业常见材料厚度进行圆整,其改变车身板件厚度值,如表4所示,将圆整后的钢板厚度代入白车身有限元模型,设置相同的约束和载荷,并计算出车身性能,如表5所示。

3 结论

基于某混合动力低速汽车,对其白车身进行了弯曲刚度、扭转刚度的校核计算。通过门槛梁加载的方法对白车身进行了模拟计算,得到白车身的弯曲刚度为10829.54N/mm;通过前减震器悬置处加载力偶的方法对白车身扭转刚度进行模拟计算,得到白车身扭转刚度为11131.27N·m/(°)。通过对车身板件进行灵敏度分析,得出其两侧车门板、前悬架支撑板、前围板对车身弯曲扭转刚度影响较大;通过多目标优化,使得白车身质量降低2.37%,弯曲刚度增加3.4%,扭转刚度减小1.3%,均在合理范围之内,并给出优化后车身各板件的厚度修改值。在满足车身刚度的性能下实现了车身减重,为该类车型的改进设计提供了参考依据。

作者:冯国胜 张新路 张星驰 马骏长

公众号编辑:冷棘宇

来源:《汽车工程师》

举报 0

收藏 0

分享 227

-

一汽车零部件项目正式落户安徽

2025-09-25 -

电装中国以创新助力“双碳”目标 推动制造业低

2025-09-12 -

高温季行车安全需重视:TRW SPS 制动盘让你的刹

2025-07-19 -

跨越速运凭什么“圈粉”万千客户?“中国零担30

2025-07-01

最新资讯

-

陶氏公司与瑞高新材料达成战略合作,

2025-11-06 14:40

-

11月14日苏州大功率电源盛会即将启幕

2025-11-06 11:14

-

生产工程师指南:滚齿、刮齿与强力车

2025-11-06 08:28

-

奇瑞捷豹路虎授予杜尔双项团体奖,常

2025-11-06 08:19

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03