发动机曲轴热处理工艺开发

2019-03-08 11:58:49· 来源:锻造与冲压 作者:周鹏

曲轴是发动机的主要旋转机件,它负责将活塞的上下往复运动转变为自身的圆周运动。曲轴受力大且复杂,同时曲轴又是高速旋转件,因此要求具有足够的刚度、强度和平衡度,具有良好的承受冲击载荷的能力,耐磨损和润滑良好。本文通过分析42Cr

曲轴是发动机的主要旋转机件,它负责将活塞的上下往复运动转变为自身的圆周运动。曲轴受力大且复杂,同时曲轴又是高速旋转件,因此要求具有足够的刚度、强度和平衡度,具有良好的承受冲击载荷的能力,耐磨损和润滑良好。本文通过分析42CrMoH合金钢曲轴原材料化学成分、实物尺寸及技术要求,优化改进热处理方式及摆放,实物取样后具有良好的综合性能,成功开发出最优工艺并达到最小变形量,满足了客户的技术要求。

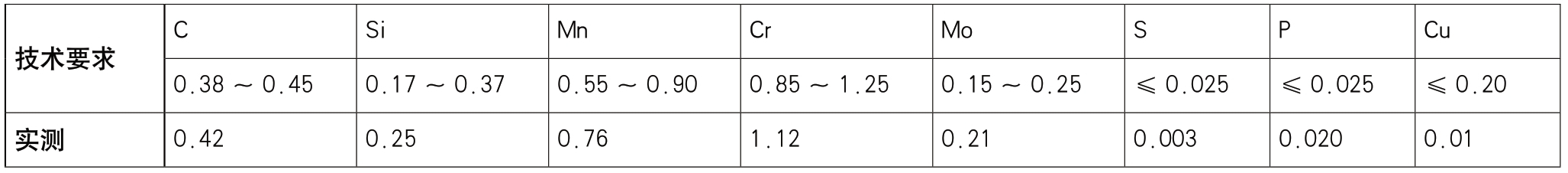

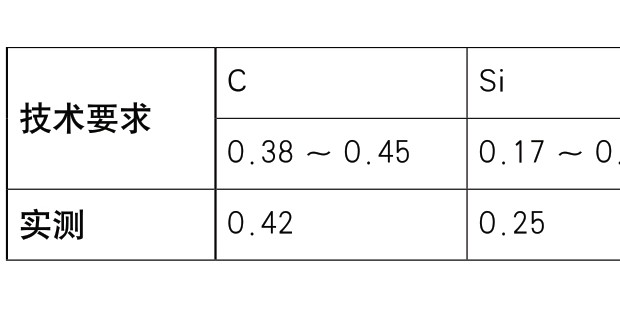

表1 42CrMoH曲轴化学成分含量(%)

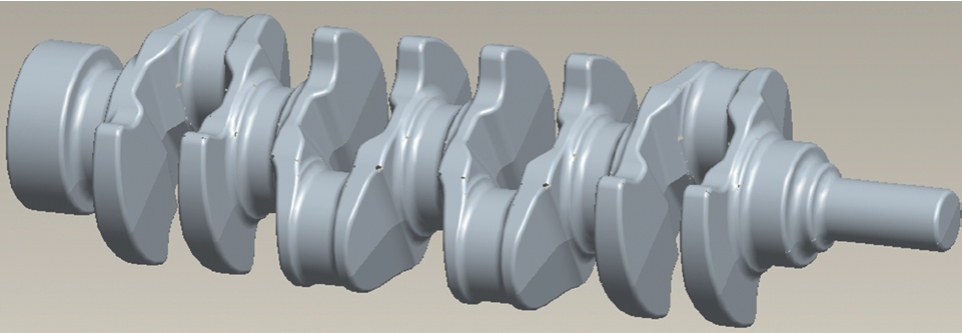

图1 42CrMoH曲轴示意图

引言

42CrMoH发动机曲轴是我公司为韩国农用货车市场开发的一种汽油发动机四拐曲轴,年需求量达万余件,是我公司主打产品之一,曲轴外形如图1所示。原材料棒料下料后经锻造、热处理后进行实物解剖,检验曲轴本体的机械性能、金相组织、淬硬层深度等,看是否满足客户需求。

原材料及产品技术要求

原材料

材质为42CrMoH,原材料为符合GB/T 5216-2014《保证淬透性结构钢》要求的热加工用表面磨光料,化学成分要求及实测含量,见表1。

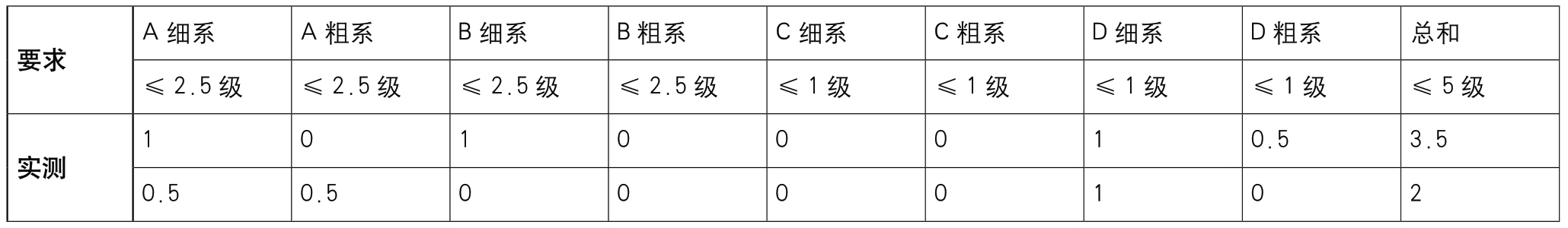

钢的非金属夹杂物,按GB/T 10561-2005《钢中非金属夹杂物显微评定方法》的JK标准评级图评定,具体要求及实测,见表2。

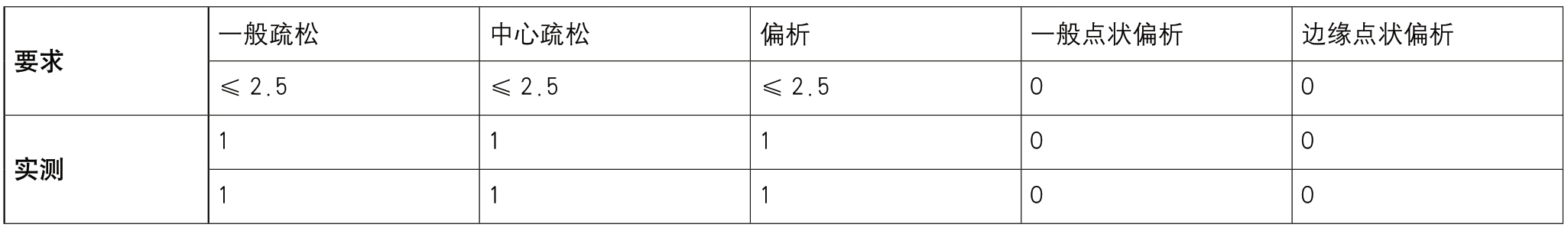

钢的低倍组织要求应符合GB/T 3077-2015《合金结构钢》的规定,其中钢的中心疏松、一般疏松、偏析均不大于2.5级,按GB/T 1979-2001《结构钢低倍组织缺陷评级图》评级,具体要求及实测含量,见表3。

钢中晶粒度应在GB/T 6394-2017《金属平均晶粒度测定方法》规定的系列图片Ⅰ的6~10级,实测含量达到6.5级。GB/T 13299-1991《钢的显微组织检验方法》中规定的带状组织不大于2级,实测含量达到1级。

产品技术要求

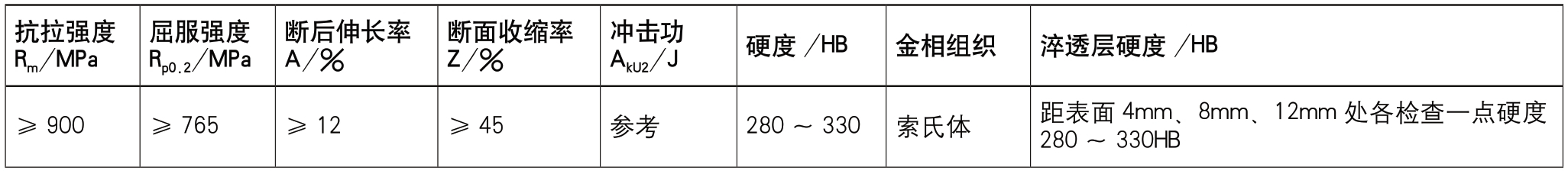

⑴热处理达到的技术要求:曲轴要求调质态交货,实物取样达到的技术要求见表4。

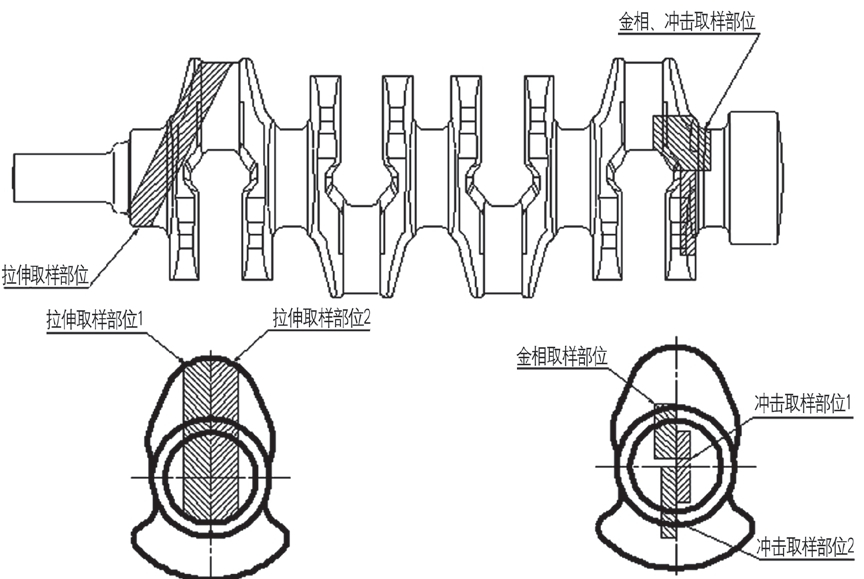

⑵其中拉伸试验以及冲击试验均为两组,淬透层深度通过曲轴指定部位的硬度梯度进行反映,相关试验的取样位置要求如图2所示。

表2 42CrMoH曲轴非金属夹杂物

表3 42CrMoH曲轴低倍组织

表4 42CrMoH曲轴技术要求

图2 42CrMoH曲轴取样示意图

热处理工艺分析及工艺试验

工艺分析

⑴材料分析。

42CrMoH属于淬透性较高的优质合金结构钢,强度高、韧性好,淬火变形小,热处理后能够获得优良的综合机械性能。

⑵热处理方式及冷却选择。

考虑到42CrMoH具有优良的淬透性,虽然曲轴形状复杂且在实物指定部位双倍取样进行机械性能、金相等试验难度较高,但综合考虑,热处理采用炉温均匀性达到±10℃以内的台车式电炉进行加热保温,先正火以优化锻后组织,再进行调质处理,淬火采用油冷,回火采用水冷。

⑶装炉、变形要求。

曲轴总长549mm,两端及各平衡块间截面在35~95mm范围内变化较大,要求热处理后曲轴的直线度不大于1.2mm,否则要冷校直并去应力回火,装炉方式采用曲轴平放于专用工装内,以减少热处理变形。

表5 42CrMoH曲轴工艺试验结果

图3 42CrMoH曲轴装炉示意图

工艺试验

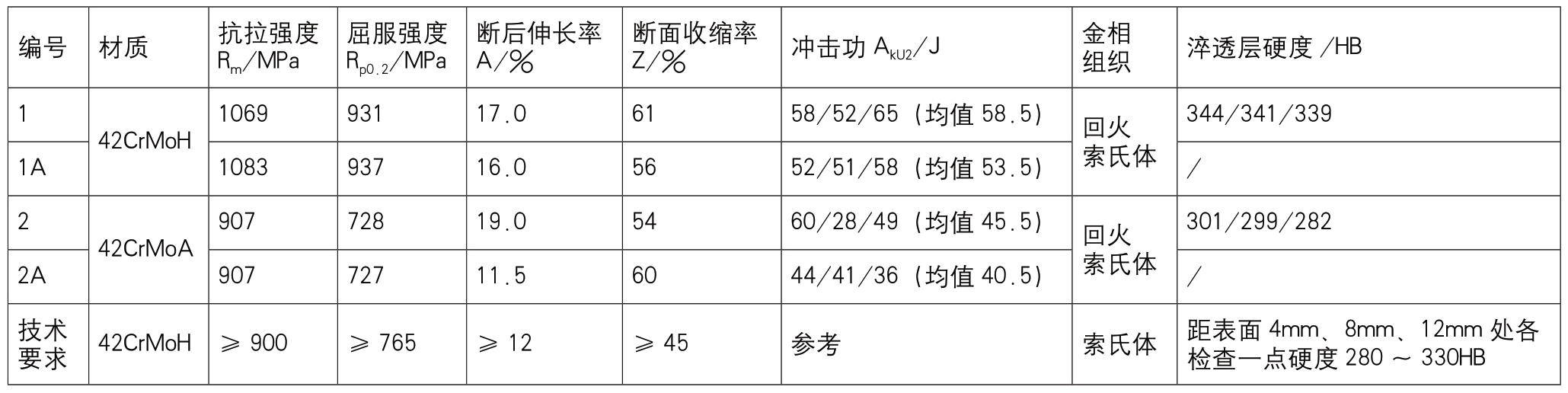

42CrMoH原材料为用户来料,由于试锻原材料不足,且急于验证锻造质量,所以锻造的四件曲轴中两件42CrMoH,两件42CrMoA。采用电炉与其他产品配炉热处理,分别进行实物解剖及相关试验以作对比。

由于曲轴指定拉伸试棒取样部位较窄,只能取两套直径为φ5mm的拉伸试棒,得到的机械性能及金相组织等数据见表5。

根据上述数据分析:42CrMoH相对于42CrMoA具有极高的淬透性,相同的热处理参数条件下,获得的组织同为回火索氏体,却得到较高的抗拉强度、屈服强度和硬度,淬透层深度通过距表面4mm、8mm、12mm处各检查一点的HB硬度值都超过了上限330HB的要求值,相对的伸长率、收缩率和冲击值富余量不高,可以看出整支42CrMoH曲轴已完全淬透,也可反映曲轴选择42CrMoH为原材料的必要性。

通过专用样板检测变形量达到2.1mm左右,分析原因是装炉方式不合理及热处理工装形状不符合要求导致热处理变形较大。

批量生产热处理工艺制定及试制

热处理工艺制定

42CrMoH曲轴生产工艺流程为下料→加热→模锻→切边、热校正→检查→抛丸→打磨→探伤、打磨→检查→热处理→硬度检查→性能检测→抛丸→探伤、打磨→检查→打标记→冷校正→去应力回火→抛丸→防锈、包装。由于曲轴尺寸复杂截面变化较大,为去除锻造产生的各种残余应力,优化锻后组织、细化晶粒度,调质前先进行正火预备热处理。为最大限度地提高单炉热处理数量并满足淬火冷却效果而又达到最小变形量,综合考虑,采用曲轴分层平放于专用料筐内的方式,层间保持水平且不可相互搭叠,见图3。

表6 首件试验数据

淬火冷却采用天车悬挂料筐快速入油,油温加热并保持在40~80℃范围内,并结合循环搅拌系统以尽快穿过蒸汽膜阶段进入快速冷却,保证冷却效果均匀,回火后为避免出现第二类回火脆性而降低韧性值,采用水冷快速通过。

42CrMoH属于亚共析钢,临界温度Ac3为800℃,亚共析钢的淬火加热温度为Ac3+(30~70)℃。考虑到实际装炉量,确定正火工艺为880±10℃×(180~240)min,空冷;淬火工艺为850±10℃×(180~240)min,油冷;回火工艺为(560~600)±10℃×(210~270)min,水冷。42CrMoH曲轴热处理工艺曲线如图 4所示。

图4 42CrMoH曲轴热处理工艺

热处理试制

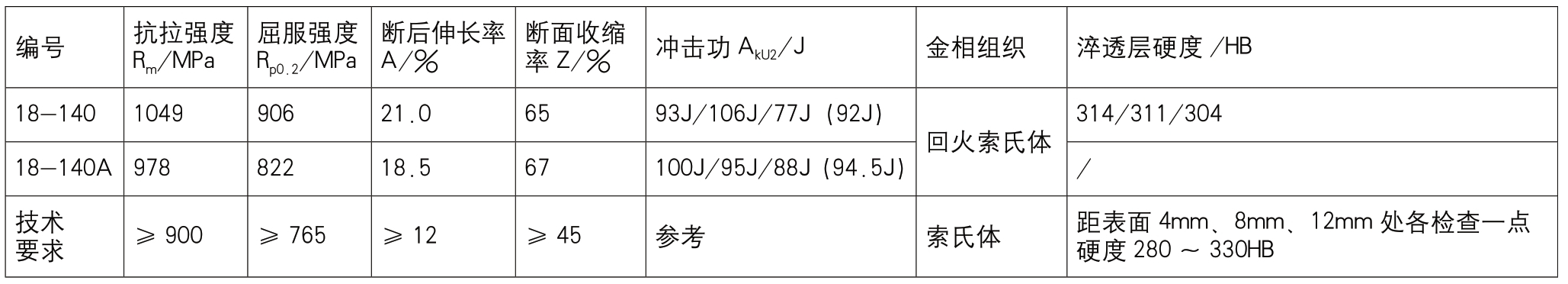

⑴首件取样及试验数据。

首炉按照上述热处理工艺生产后,采用便携式布氏硬度计检测实物两端硬度在320~330HB之间,满足技术要求。随机抽取一件实物按要求解剖本体并进行机械性能、金相组织及淬硬层深度等检测,结果见图5。

图5 42CrMoH曲轴实物解剖

⑵试验数据。

根据表6试验数据可知:42CrMoH曲轴淬透性极好,在批量热处理中仍可获得较高的强度、硬度和冲击值,金相组织及硬度梯度反映的淬透层深度已完全合格。

首批生产的96件42CrMoH曲轴100%检查变形量,约有40%左右的曲轴变形量达到1.4~1.5mm左右,采用压力机轻校一次,并进行去应力回火后可完全消除。

结束语

⑴42CrMoH原材料具有极高的淬透性,对实物解剖获取的较高强韧性具有极大推进作用。只要控制好热处理参数、淬火介质温度以及正确的现场操作,就会获取合格的试验数据。

⑵为最大限度降低曲轴变形量,要求热处理装炉确保曲轴水平,且曲轴间不可倾斜或搭叠,根据实际情况,装炉量仍可增加。

——摘自《锻造与冲压》2019年第3期

举报 0

收藏 0

分享 132

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33