捷豹路虎全铝科技,实现轻量化之余带来更高安全性

2019-01-29 12:10:57· 来源:汽车行业关注

在节能减排的大环境下,轻量化成为了汽车行业的发展趋势,但怎么说汽车都是庞然大物,要想保证车辆安全性之下减轻车身质量谈何容易?说到汽车轻量化就不得不提又硬又轻又耐腐蚀又高可塑性的铝合金,全铝车身轻量化效果显著,而在全铝科技

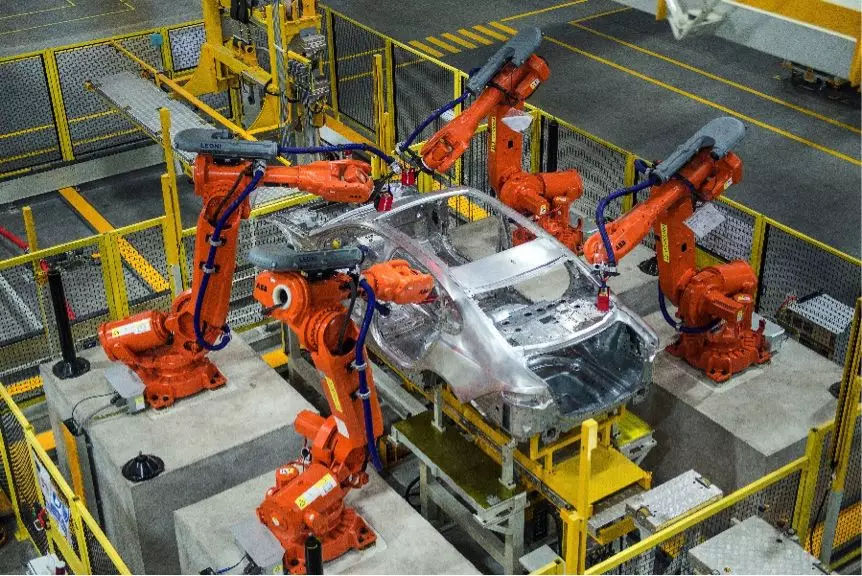

在节能减排的大环境下,轻量化成为了汽车行业的发展趋势,但怎么说汽车都是庞然大物,要想保证车辆安全性之下减轻车身质量谈何容易?说到汽车轻量化就不得不提又硬又轻又耐腐蚀又高可塑性的铝合金,全铝车身轻量化效果显著,而在全铝科技领域上,捷豹路虎可以说是走在了行业的前沿。

捷豹路虎铝制车身领域研究历史悠久,早在1929年捷豹汽车就开始在车身设计上使用了铝面板,时至今日捷豹路虎全铝科技已经是相当成熟。捷豹路虎“智能全铝车身架构”打造出了轻盈的车身体态之余,也大幅度提高了车身刚性强度与安全性。

与采用同类钢结构车身的车型相比,应用智能全铝车身架构的捷豹路虎车型,其静态刚度可增加20%以上,而实现这种卓越表现的秘诀之一,便是捷豹路虎所持有的专利技术一系列卓越铝合金材料。

在材料上,捷豹路虎与全球顶级铝材供应商诺贝丽斯的合作,联合开发了包括RC5754高强度铝合金在内的多种先进铝材。其中应用于捷豹路虎车型的车身多处的RC5754铝合金,其屈服强度高达105-145兆帕、抗拉强度达220兆帕;而应用于车身加强部件的AC600铝合金,其屈服强度为110-160兆帕,抗拉强度达到230兆帕。

材料是不可或缺,但工艺同样是至关重要。除了一系列先进铝材,捷豹路虎特有的航空级铆接胶合技术,为车身安全提供了保障。捷豹路虎铆接技术无需预留孔,通过伺服电机提供动力将铆钉直接压入待铆接板材,压力高达60-80千牛,而铆接板材在铆钉的压力下和铆钉发生塑性形变,充盈于铆模之中,这样不需要热源的铆接技术避免了车身材料在连接处的热变形。通过这种方式打造的车身拥有更高的抗疲劳强度和静态紧固力。车辆遭受外来撞击时,使用铆接技术连接的车身能承受更长时间和更剧烈的碰撞。

捷豹路虎的航空级铆接胶合技术,不但解决了铝合金连接的难题,更大幅增加车身强度。比如捷豹XFL车身拥有2,754个自冲铆接点,但其车身抗扭刚性增加了30%,在车辆实现了轻量化提高了驾驶性能之余,整车安全性也得到了大幅提高。

捷豹路虎的“智能全铝车身架构”技术闻名于全球,全铝车身在捷豹路虎的钻研与应用之下发扬光大,在大部分汽车都使用钢铁车身的情况下,捷豹却坚持使用全铝车身。

全铝车身为汽车带来的最大好处是轻量化,虽然铝的密度较钢铁的密度小,但汽车工业上使用的铝合金强度却是合金钢铁的2倍以上,这也让它比一般钢铁结构汽车的安全性更高。捷豹全铝车身在保证安全的情况下提升了汽车的动力性和燃油经济性,更轻的车身,也带来操控的方便和制动的精确。赛车界有一句话“增加十马力不如减少一公斤”,而在全铝车身的普及之下,捷豹车型在轻量化以及安全性上成功突围,为车辆带来了更强的加速爆发力,诠释了捷豹品牌“豹力美学”。

举报 0

收藏 0

分享 140

-

一汽车零部件项目正式落户安徽

2025-09-25 -

电装中国以创新助力“双碳”目标 推动制造业低

2025-09-12 -

高温季行车安全需重视:TRW SPS 制动盘让你的刹

2025-07-19 -

跨越速运凭什么“圈粉”万千客户?“中国零担30

2025-07-01

最新资讯

-

金杯品牌日即将启幕 4.0质慧工厂全面

2025-10-18 15:30

-

奇瑞汽车,成立新公司!

2025-10-18 08:59

-

宝马建成全球首座人工智能汽车工厂!

2025-10-17 13:23

-

深圳电机产业链交流会议程正式公布

2025-10-14 14:31

-

比亚迪叉车:以新能源科技链接传统酿

2025-10-14 10:31