智联装配 | 柔性化生产 Flex to Your Assembly

2019-01-25 18:18:23· 来源:阿特拉斯科普柯工业工具

柔性化生产越来越不可忽视的主题区别于传统汽车制造,新的汽车生产制造的迭代速度正在变得越来越快,一条生产线上往往需要兼容更多的生产车型,越来越多的新车型需要用最快的速度投入到生产中来满足新的市场和用户的需求。未来的生产装配

柔性化生产 — 越来越不可忽视的主题

区别于传统汽车制造,新的汽车生产制造的迭代速度正在变得越来越快,一条生产线上往往需要兼容更多的生产车型,越来越多的新车型需要用最快的速度投入到生产中来满足新的市场和用户的需求。未来的生产装配,正越来越趋于智能化、柔性化和数字化。

从前的刚性生产线生产过程非常不灵活,成本高,已经不适应当前汽车市场的发展要求。柔性化生产,是未来的一个重要课题。我们可以预见到,这样的发展趋势和迭代速度,将使柔性化在未来变得越来越重要。

通过生产线的柔性化设计,汽车生产商可以根据每种车的受欢迎度来及时调整每种类型汽车的生产数量,这样并不会影响整条生产线的运作,实现了一条生产线上同时生产多种型号的产品,告别了单一品种生产和经营的时代,将更多的车型快速迭代到市场中,更好地满足市场的需求,使得消费者的生活更加多样化。

与此同时,汽车装配线柔性化生产解决了前期汽车过度生产、后期库存加大的矛盾。另外,柔性化生产线作用持久,在生产新产品时不用建设新的生产线,通过适当的调整和改造即可,这样会大大缩短生产周期,更好地利用生产设备,加之不用经常更换操作工人,减少了培训环节,节约了人力、物力资源。从这一点来说,柔性化生产可实现对成本的有效控制,保证企业的稳步发展。

汽车装配工位 —— 现状与痛点

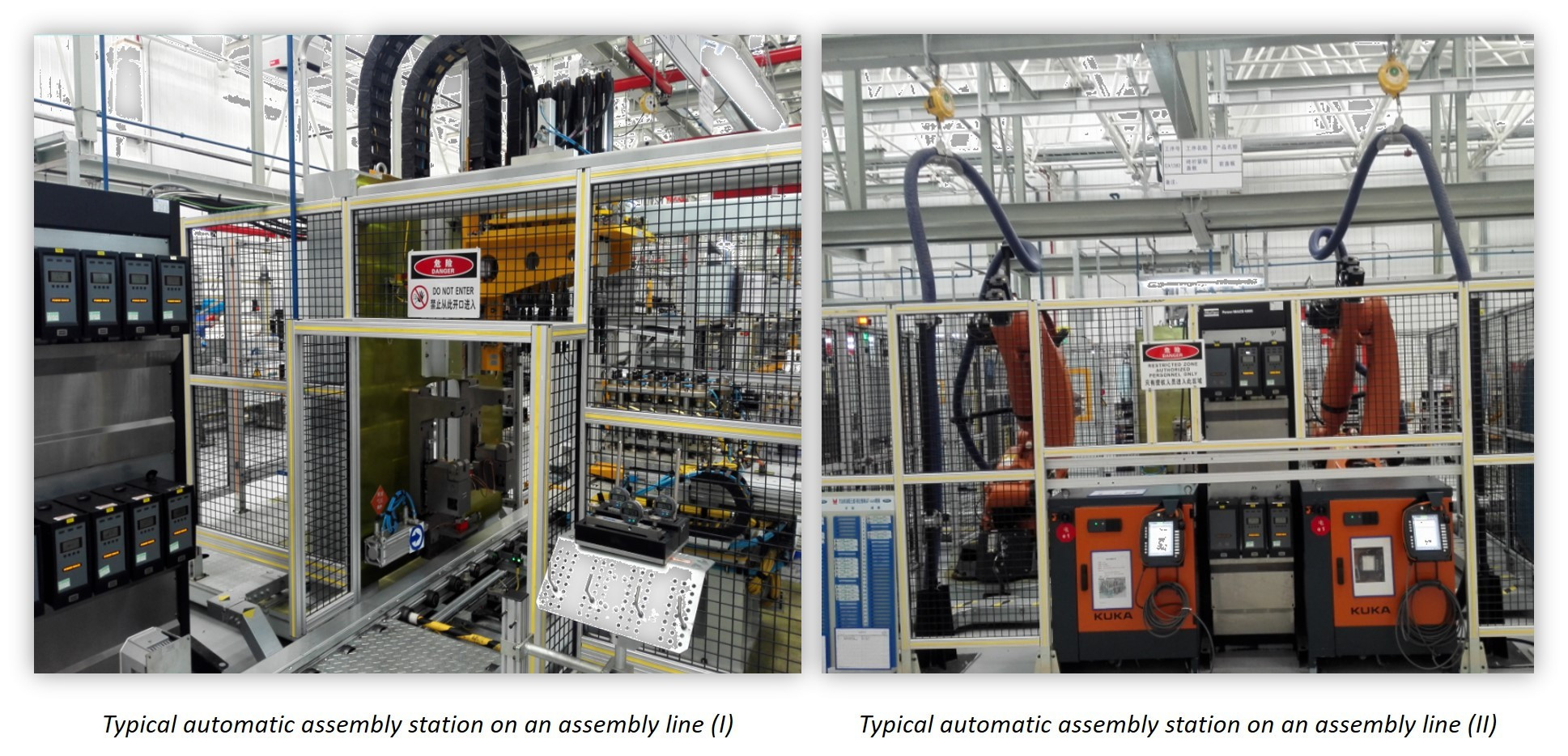

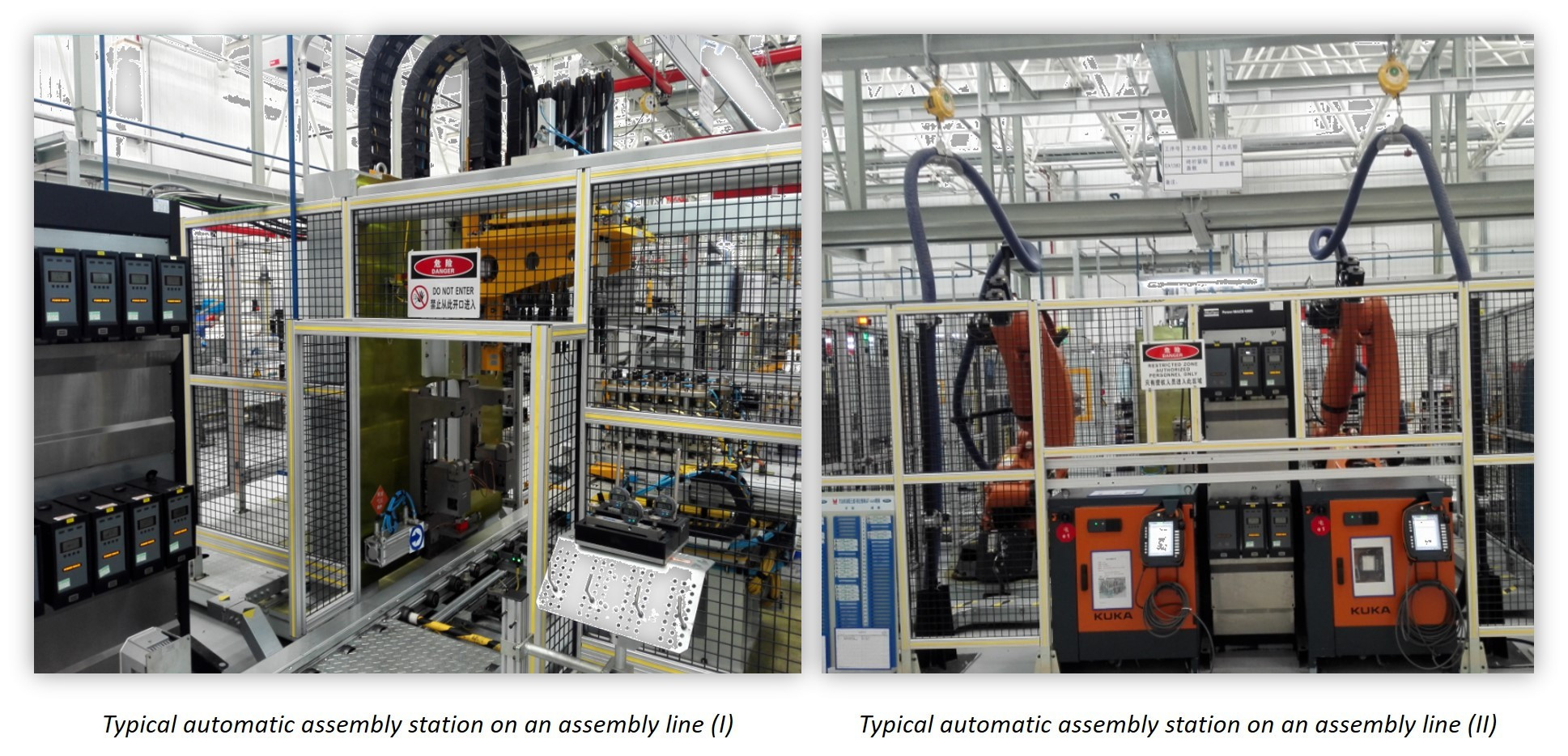

目前我们在汽车装配线上的典型自动装配工位的应用主要由如下几个部分组成:控制器及安装支架;拧紧工具;电缆及其部署装置,如坦克链、平衡吊等;还有移动装置,包括机器人、自动悬挂装置等。

左图:装配线上的典型自动装配工位(一)

右图:装配线上的典型自动装配工位(二)

目前这种工位存在着诸多问题,比较典型的主要集中在如下几个方面:

- 控制系统的安装占用了比较大的空间,这就将来重新调整工位成本会比较高的问题;

- 线缆在工具和控制器之间由于距离比较远,导致电缆的维护比较困难;

- 电缆通过平衡吊和坦克链的方式,导致电缆更容易损耗。

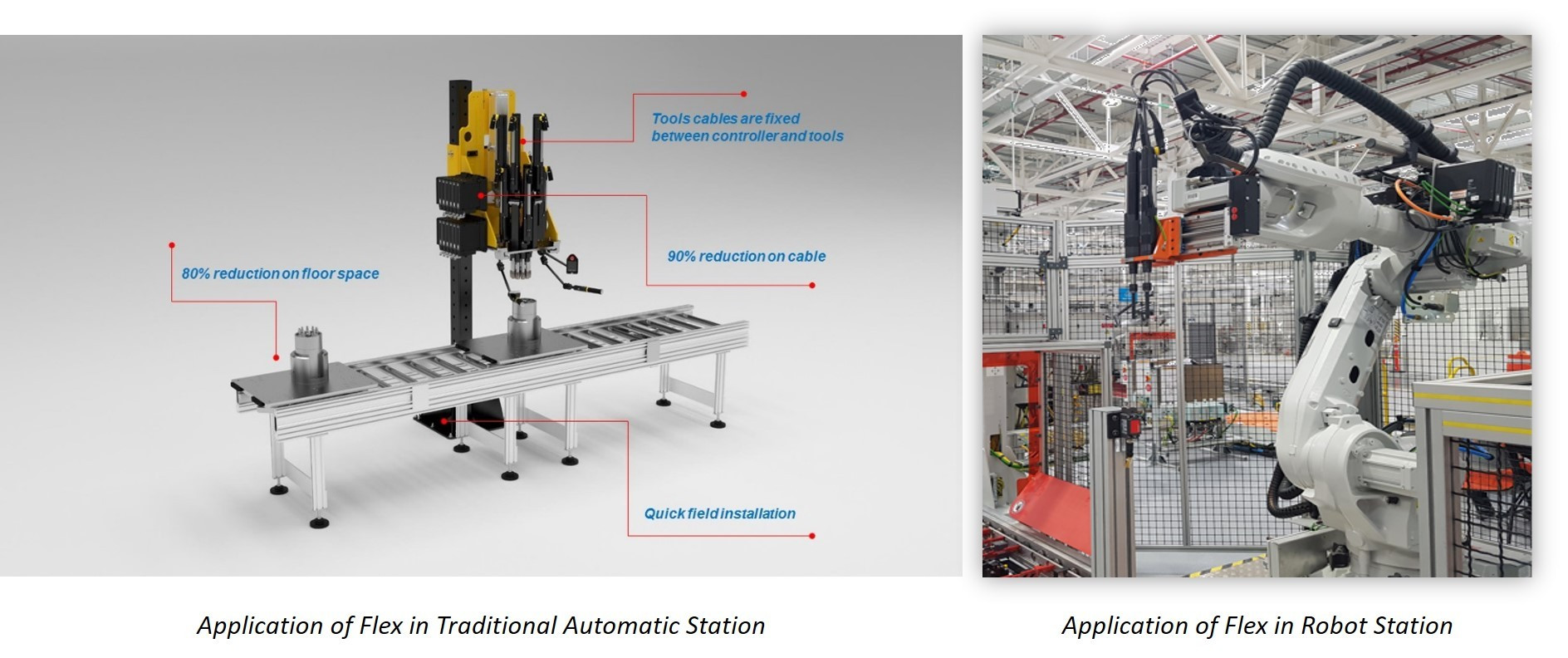

Flex — 我们的柔性化解决方案,让改变即刻发生

我们将现有的控制系统做成更轻量化和小型化,通过控制系统和工具的集成安装,来解决以上的三个问题。节约的成本显而易见,控制器安装到悬挂上可以节省落地的安装空间,由于控制器到工具的距离缩短,电缆的长度可以节省90%左右。同时由于控制器和工具集成化安装,电缆作为一个固定组件不再被移动,也就不存在移动电缆带来的损耗。

左图:Flex在传统自动站的应用

右图:Flex在机器人站点的应用

除此之外,我们更关注现场装配的柔性化生产,我们的拧紧系统具备快换的功能,通过换枪盘的切换来适应不同机型的装配。在汽车动力总成行业,我们通过这种方式,减少了用户现场工位的数量,最大可能地提高了柔性,同时在新增加机型的过程中,我们只需要通过增加换枪盘的方式来实现,大大节省了现场的成本。

- 下一篇:“新能源”不得不说的那些事

- 上一篇:车门及车门解锁方式的智能化

编辑推荐

最新资讯

-

金杯新快运2026款 专业多能创富伙伴

2025-11-15 10:34

-

埃马克ELC 6i 激光焊接系统:一体化

2025-11-14 08:59

-

诚邀莅临 | 思看科技将亮相2025DMP大

2025-11-13 10:18

-

合模不准,浪费严重?看思看科技三维

2025-11-13 10:16

-

贺信中的中埃联合考古项目,思看科技

2025-11-13 10:15