车身冲压件表面质量管控措施

2019-01-22 11:05:51· 来源:吴神龙,查小波 锻造与冲压

汽车作为高档消费品在人们的生活中越来越普遍,人们对汽车的要求也从单纯的代步提升到美观舒适等多方位的要求。轿车是否美观,除了设计优美流畅的造型以外,车身外覆盖件的外观质量也起到非常重要的作用,因此,提升车身冲压件的表面质量

汽车作为高档消费品在人们的生活中越来越普遍,人们对汽车的要求也从单纯的代步提升到美观舒适等多方位的要求。轿车是否美观,除了设计优美流畅的造型以外,车身外覆盖件的外观质量也起到非常重要的作用,因此,提升车身冲压件的表面质量成为决定汽车制造质量的重要环节。本文通过分析冲压生产的板料来源、工艺设备、工装(模具)、检验等内容,介绍了提高冲压件表面质量的各项管控措施。

板料来源

传统手工落料操作会产生一定的划伤、翘曲等缺陷,其主要原因是操作者在上料及取料过程中,落料片容易与模具的定位装置发生磕碰,导致表面划伤,其次传统手工落料模具生产出的落料片一般是左/右件共用,在生产右件时落料片需要翻转,人工翻转板料存在板料划伤、翘曲等缺陷,摆放过程中还存在不齐整的问题,导致冲压生产时上料不到位的现象,严重影响产品质量。

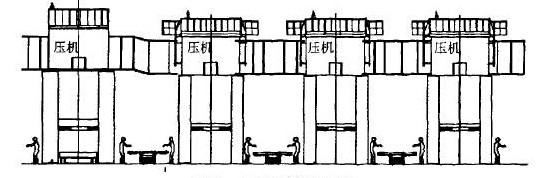

目前我公司开发的车型均采用自动化开卷落料生产线,其具有开卷、清洗、矫平、落料和摆剪剪切、堆垛等功能(图1)。自动化开卷落料生产线实现了从人工卸料到自动化生产的飞跃,提高了材料利用率、产品质量、生产效率以及操作的安全性,而且工人的劳动强度显著降低。

开卷落料设备主要功能描述:操作人员将卷料放于卷料备料台车,然后装载到上料小车后,上料小车运行到开卷机,上料小车回位后,完成卷料与整线的对中,操作人员向控制系统中选择或输入与所生产毛坯对应的相应信息,控制系统根据此信息(如模具信息、原材料信息等)进行内部处理,随后自动控制各执行机构完成相应的调整。穿带结束后,料带经过四辊式送料机组进行料头剪切,进入清洗机进行料带的清洗,经过清洗后的料带进入矫平机组,矫平后的料带经活套缓冲后由伺服定尺送料系统送入压力机,压机完成剪切或落料,成品料通过磁性堆垛机进行堆垛。

图1 开卷落料生产线

1—卷料台车 2—开卷机 3—穿带装置 4—切头剪Ι 5—清洗机 6—矫直机 7—活套 8—喂料辊 9—尾料送料辊 10—压力机 11—堆垛机

工艺设备

传统冲压生产线压力机按贯通式排列组成流水生产线,每台双动压力机前安装有液压升降台(图2),其对冲压件质量的影响有:⑴单动、双动压力机均采用人工上料、取料,整条生产线未封闭,灰尘油污较多;⑵第一道工序采用手工涂油生产,生产较落后,产品质量不稳定;⑶双动压力机取件过程中,操作工需要对零件进行翻转,人工翻转板料存在零件划伤、翘曲、变形;⑷操作者在上料及取料过程中零件容易与模具的定位零件、顶料零件等发生磕碰,导致表面划伤;⑸人工上料过程中,极易产生上料不到位,零件精度得不到保证。

图2 人工生产线示意图

目前,世界上冲压成形的大型压力机向两个方向发展,一是大型多工位压力机,二是侧重于柔性生产的大型压力机生产线(配以自动化上下料机械手)。近十年来,这些压力机经过不断发展包含了全自动换模系统、功能完善的自动监控系统和良好的人机操作界面等关键技术,同时,生产柔性化不断提高,包括使用同一形式的端拾器系统,来简化和标准化在不同冲压车间之间、不同机床之间的生产互换。

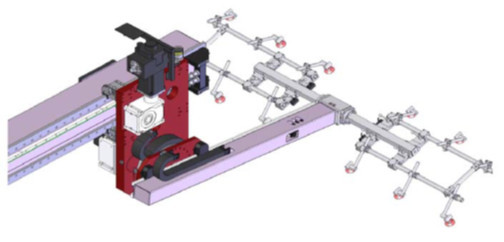

我公司主要以单机连线的压力机生产线为主,关键冲压设备应用了机械手上下料系统(图3)、全自动换模技术、功能完善的触摸屏监控技术。

冲压自动化生产线对冲压件质量的影响有:⑴新型自动化生产线封闭的整线有利于提高清洁度;⑵冲压件自动化机械手传输避免手工操作导致的变形;⑶清洗涂油设备提高板料清洁度;⑷数控液压垫技术稳定的成形力减少了起皱与开裂。

图3机械手上下料系统工装(模具)

模具是冲压生产的基础,在长时间生产过程中,模具工作零件易出现不同程度的磨损,具体表现为模具表面有肉眼可见的沿运动方向的凹陷或凸起,多而密集,有明显的手感(图4)。另外,模具表面有伤痕,易出现如拉裂、起皱、表面拉伤、波浪、鼓包、凹坑、麻点等常见缺陷,严重影响到产品的外观质量。

图4 模具R角处拉伤

为提高产品的外观质量,各种模具表面处理技术被广泛应用,通过改变模具表层材料的成分、组织,从而大幅度地改善和提高模具的表面性能,如硬度、耐磨性、摩擦性能等,从而提高产品的表面质量。

检验方法

以往外板件的外观质量检验主要是依靠检验人员的手感并借用油石为工具进行。人工检验对检验员的技能素质要求比较高,即使发现了问题也难以准确的向外界传递。油石检验方法的缺点是不适用于检验复杂零件。

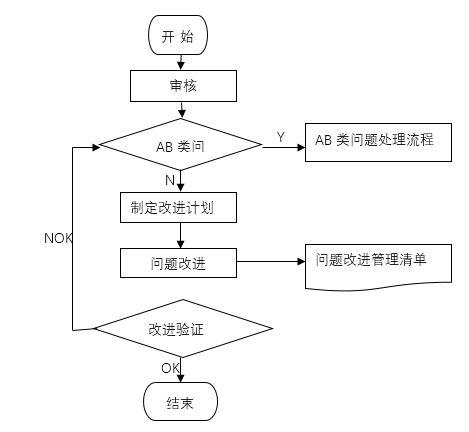

为有效识别产品质量水平,持续提高产品质量,我公司引进了产品Audit业务,站在用户的立场,用专业的“眼光”(标准)对准备出厂的产品实施主、客观评价,以扣分形式表达评价结果。冲压件Audit业务能准确反馈冲压件的质量水平和质量能力,为产品质量持续改进提供依据。

⑴冲压件AUDIT审核问题处理流程,如图5所示。

图5 AUDIT审核流程

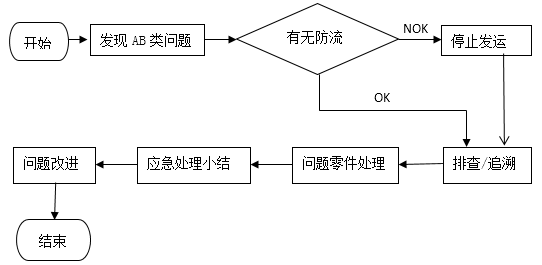

⑵冲压件AUDIT AB类问题处理流程,如图6所示。

图6 AUDIT AB类问题处理流程

结束语

近年来,我国汽车工业的飞速发展也促进了汽车冲压零部件的繁荣与竞争,我国先进的冲压工艺应用正处于吸收、转化、推广阶段,通过不断学习先进的冲压生产技术、不断完善制造管控流程,我们一定能在冲压件质量管理控制方面走在行业前列。

——文章节选自《锻造与冲压》2019年第2期

举报 0

收藏 0

分享 128

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33