“造车就要把好钢用在刀刃上” | 《汽车实验室》

2018-11-08 17:50:38· 来源:AutoLab汽车实验室 作者:阮锦程

汽车对新材料的应用一直走在前列,如何有选择性地采用重量轻、强度高、耐久性强的材料,是精益求精、权衡取舍的历程。麦格纳与福特、通用都有合作,将碳纤维复合材料用于车辆制造,提高车身强度的同时减轻了车重。造车就要把好钢用在刀刃

汽车对新材料的应用一直走在前列,如何有选择性地采用重量轻、强度高、耐久性强的材料,是精益求精、权衡取舍的历程。麦格纳与福特、通用都有合作,将碳纤维复合材料用于车辆制造,提高车身强度的同时减轻了车重。

造车就要把好钢用在刀刃上,

这个“好钢”是碳纤维

什么是制造车身的终极好材料?这个答案必定是碳纤维。

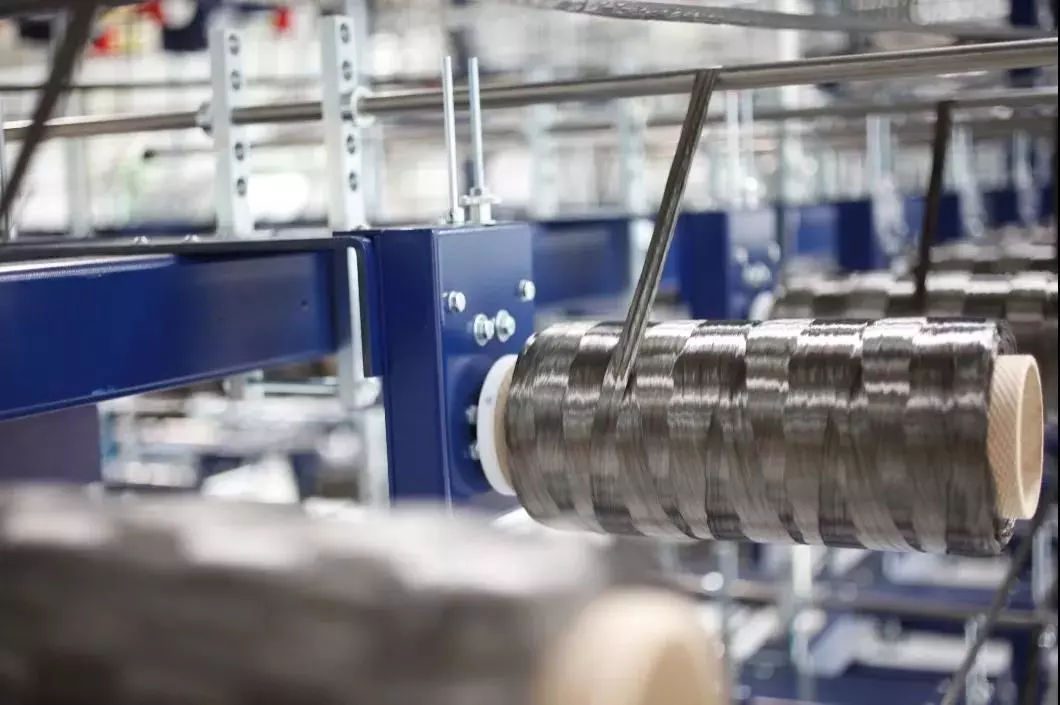

碳纤维(carbon fiber,简称CF),它是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材,含碳量在95%以上的高强度材料。

为什么民用车很少会提起碳纤维,因为贵嘛!碳纤维不仅材料贵,还因为它的生产工艺复杂导致产量不足,必然不能代替传统的钢材和铝合金。碳纤维造价为每千克至少要20美元,相比之下传统的钢制材料造价不到每千克1美元。

迈凯轮超跑是全系碳纤维单体壳

即使是售价数百万元的超级跑车,也不会全部采用碳纤维。例如法拉利近年整车采用的只有LaFerrari,而488 GTB级别的车体只能给你铝合金了。所以你想像一下,普通民用车真的不可能给到你多少碳纤维,可能康师傅牛肉面里的牛肉都比这个多。

不过现在有了一种新的造车思维,既然碳纤维又昂贵但又超级好用,那可以有选择性地在关键的部位少量使用,这样可以起到“好钢用在刀刃上”的作用,又能把成本控制在一个可接受的范围内。

那么车身什么地方需要用到碳纤维这种“好钢”?

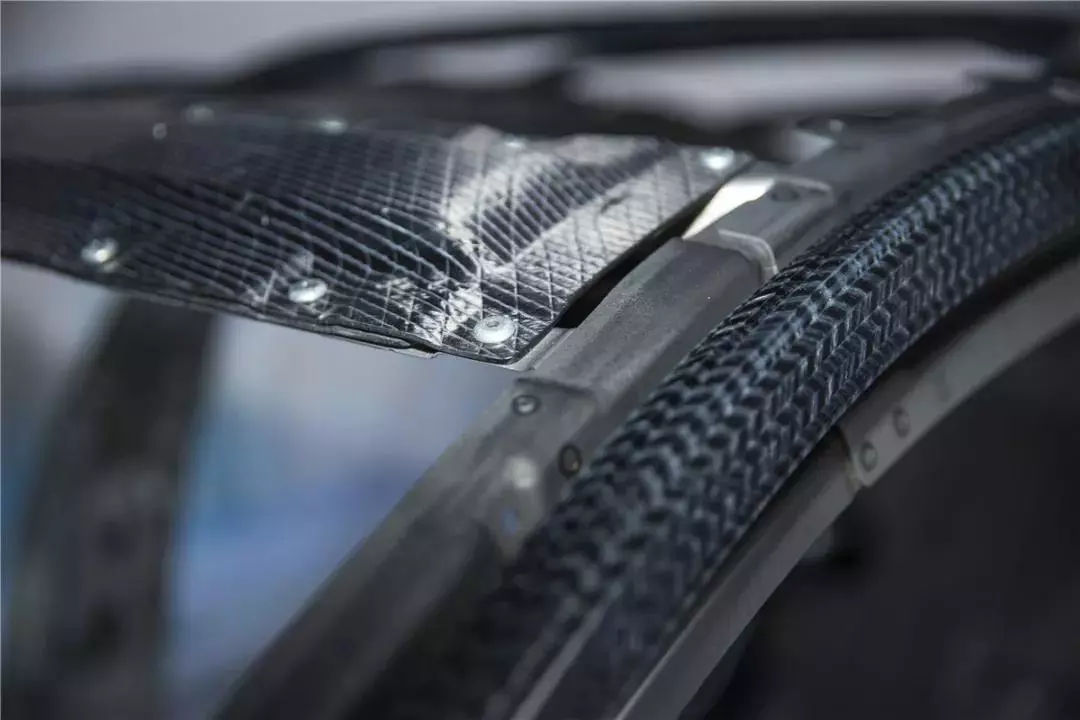

车身A、B、C柱等结构加强件

在新一代7系的车体框架中,碳纤维被有限地用于最重要几个地方:加固车顶横梁结构以及B柱和C柱、底部侧围、中央通道和后部支撑,这些部件以往只能用高强度钢材打造,换成钢和碳纤维混合结构后直接减轻50%以上重量,而且强度是钢的7~9倍,最终7系比上一代减轻了130kg重量。

宝马7系车架上的碳纤维加强件

碳纤维除了减重,还明显复优化了7系的车身刚性,经过碳纤维加固的B柱不会因为冲击而变形,而且由高强度钢和碳纤维混合使用后会分散冲击力,提升了车辆的安全性能。

连接悬架和车身的副车架

所有运动型和豪华型车中,副车架的作用非常重要,这种放置在底盘最下层,主要负责连接引擎、悬挂和车身的部件。副车架是整车构造中的一大关键部件,旨在提高车辆强度,防止碰撞变形。

曾经有车厂寻求用铝合金代替钢材来打造副车架,这样可以大幅度降低重量,但后来发现铝合金强度还是不足够,最后不得以又用回了钢材这种笨重的材料。

于是终于有人想起了碳纤维。

福特和麦格纳合作开发的碳纤维副车架

早些时候,福特与麦格纳合作,研发出一款全新的碳纤维复合材料副车架,相较于钢质冲压件,可使车重降低34%。

这款原型副车架样件使用2个模塑件和4个金属零部件替代了此前由45个钢制件制成的副车架,减少了高达87%的零部件使用量。其中,模塑件通过粘结和结构型铆钉连接固定。

在底盘应用中使用碳纤维增强复合材料,对降低车重的非常有优势,但技术挑战也非常大。例如两家公司引入算机辅助工程(CAE)来进行研发,但由于CAE分析无法实现对车辆耐腐蚀性、抗石击实验以及螺栓载荷保持能力的评定,所以仍然需要进行大量的实际测试。

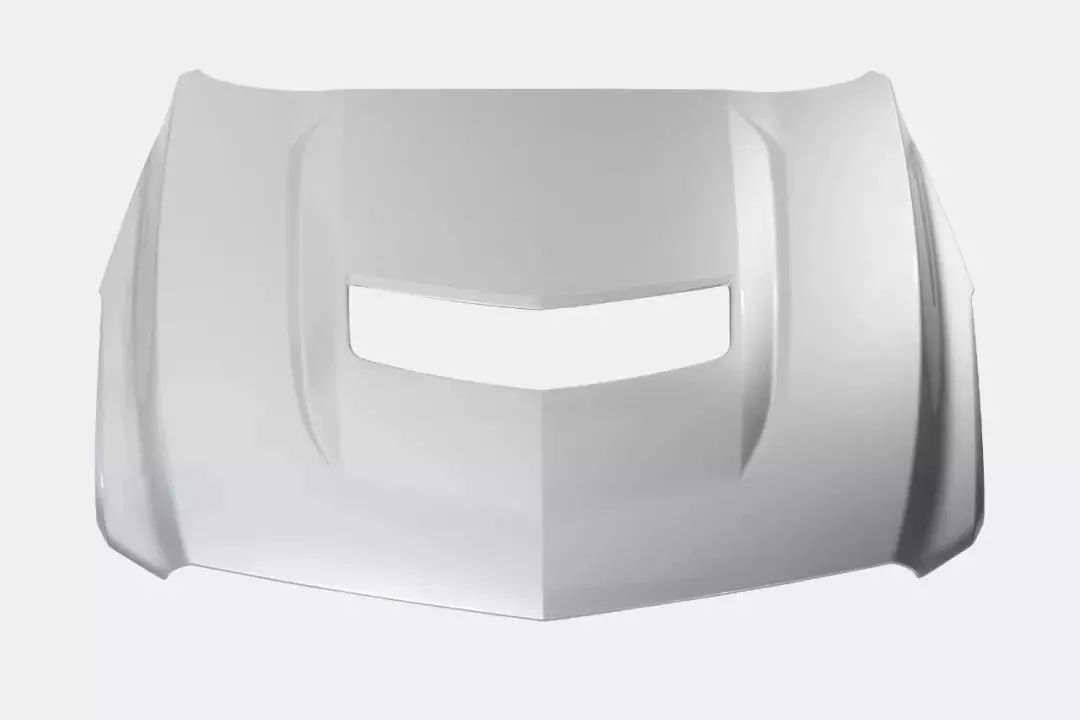

凯迪拉克CTS-V及其碳纤维的引擎盖

事实上美国车企对新材料的应用一直走在前列,例如近年在轻量化方面颇为成绩的通用。早在几年前,麦格纳就为凯迪拉克CTS/ATS-V车系推出一款碳纤维引擎盖,之后又为福特野马谢尔比眼镜蛇GT500打造一款碳纤维格栅口加固件。

福特野马谢尔比眼镜蛇

电池无法减重,碳纤维是电动车的最好材料

碳纤维这东西自从1981年被迈凯轮引入到F1赛车后,直到今天仍然是赛车和超级跑车最佳的制造材料。以F1赛车为例,除了引擎等极少数部分不得不采用传统金属外,在能够使用碳纤维的地方都大量采用。

保护车手安全性的单体壳、车身壳体、悬挂部件,甚至是变速箱外壳等等,都采用了这种世界上最好的造车材料。

宝马i3电动车全碳纤难车架

现时新能源电动车流行,但技术上依然无法解决电池组的重量问题,为了减重只能在车身材料上作文章,于是轻量化又能支撑较重车身的碳纤维又成来最好材料。

宝马一早已经这样干了,之前在i3电动和i8混合动力车型中,碳纤维首次成为车身架构的主要材料,宝马甚至计划将碳纤维的应用于更多车型,以便全面减轻车身重量。

举报 0

收藏 0

分享 132

-

一汽车零部件项目正式落户安徽

2025-09-25 -

电装中国以创新助力“双碳”目标 推动制造业低

2025-09-12 -

高温季行车安全需重视:TRW SPS 制动盘让你的刹

2025-07-19 -

跨越速运凭什么“圈粉”万千客户?“中国零担30

2025-07-01

最新资讯

-

金杯品牌日即将启幕 多能源、智能化

2025-10-10 15:56

-

沈阳金杯多款车型亮相“老北市” 助

2025-10-05 17:54

-

金杯全系焕新产品正式下线 推出至高1

2025-10-01 14:10

-

年会全注册已开启 | CPEEC&CPSSC 202

2025-09-30 12:42

-

“智慧驱动,灵感前行”——2025 欧

2025-09-30 10:38