以ROBOBEAM为例的高速压力机移送装置

随着汽车行业对高效率,多产能的要求,冲压领域生产节拍要求逐步提高,移送方式从传统压力机搭配人工移送转变到了机械自动化移送。

移送装置作为在压机工序间对毛坯或工件搬运的机构,主要分为机械手和机器人两种。随着冲压自动化技术的不断进步,机械手自动移送机构形式也日新月异。自动移送装置的形式差异,也是目前冲压自动线不同形式的主要区别所在。

20世纪末广泛应用的平行四边形机械手结构目前已经逐步淘汰,取而代之的是高速、稳定的单臂或双臂横杆式传送机构。瑞士Gudel的ROBOBEAM、德国前MW的Speedbar以及日本Komatsu的H*TL系统中的传输机构均是现今高速冲压自动线传输机构的典型代表。另外机器人传输方式由于自身特点独树一帜,在老线改造及速度较低、投入较少的生产线中仍具有一定的应用空间。

本文将介绍移送装置的历史演变过程及对现阶段普遍使用的ROBOBEAM进行详细说明(从结构,特性,操作使用等角度)。

压力机移送装置发展史

20世纪70年代到80年代初期其上件/取件都是人工操作(图1),工序间用皮带输送机进行输送。人工生产效率低(SPH:200件),存在诸多安全隐患,劳动强度大,人工上件/取件时容易对冲压件造成碰伤、变形,冲压件品质较低。

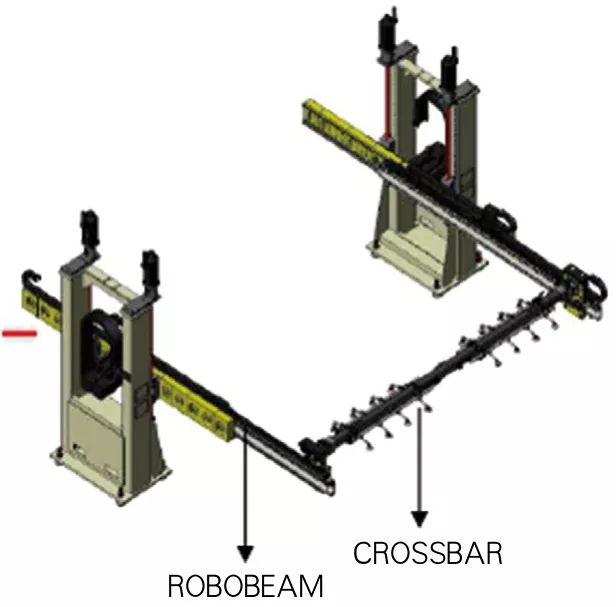

图1 20世纪70~80年代压力机间零件移送方式

20世纪80年代末期移送方式(图2)发生转变,这时采用人工上件,机械手取件。工序间用皮带输送机输送,可以减少4个人。此种半自动移送方式虽然提升了生产效率 (SPH:250件),但仍然具有安全隐患,劳动强度大,冲压件易发生碰伤、变形,品质低下。同时因为机械手移送装置结构不成熟经常发生压机与机械手碰撞事故,影响生产效率,增加了维护成本。

图2 20世纪80年代末期压机间零件移送方式

20世纪90年代初期~90年代后期移送方式(图3)变为板材自动拆垛,机械手上件,机械手取件,工序间通过小车输送,可以减少4个人。采用该全自动化的移送方式后,效率大幅度提高(SPH:320件),存在的不足是机械手工作曲线单一(上升/下降,前进/后退)。对于模具结构复杂的情况难以应对,影响生产线速度。

图3 20世纪90年代初期~90年代后期压机间零件移送方式

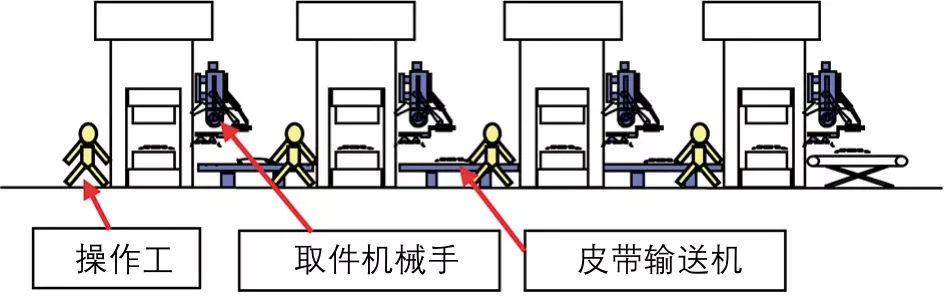

20世纪90年代后期移送方式(图4)进一步改变,为上件/取件/移送,机器人全程执行。相较前期,这次改进解决了机械手单一曲线,可柔性的进行曲线设定,生产效率略有提高(SPH:360件),机器人结构更加成熟。多轴机器人可应对复杂环境进行曲线设定。

图4 20世纪90年代后期压机间零件移送方式

现阶段高速生产线搭配移送杆(图5),每分钟可达到15次,生产效率大幅度提高(SPH:600件)。它不仅需要高速的移送装置,还得需要满足移送装置的压机搭配,压力机速度与生产线的速度需要保持一致。以5400t压机为例,第一序是2400t压机,后面的三个1000t压机通过一个轴连接,每个工序可连续行程,减少了压机之间等待时间。

图5 现阶段高速生产线

移送轨迹类型

⑴二维直线。移送装置轨迹最初比较简单,只具有升降、前进、后退的形式。通过吸盘压力移送装置运送板材,运动轨迹为二维直线。其主要应用在最初的机械手简单的机械结构中,因移送轨迹单一受到诸多局限,生产速度无法提高到最佳。

⑵三维直线。在二维直线的基础上,后续增加了左右方向的移动,并且带有夹紧、放松功能,移送过程中速度更快,适用于多工位小件生产,但不适合大件生产。

⑶曲线。抛开传统的直线移送,研发了全新移送装置。通过曲线移送冲压件,可以设定曲线,可避开模具特殊结构,提高生产速度。结合压机可以构成与压机同等速度的生产线。

ROBOBEAM介绍

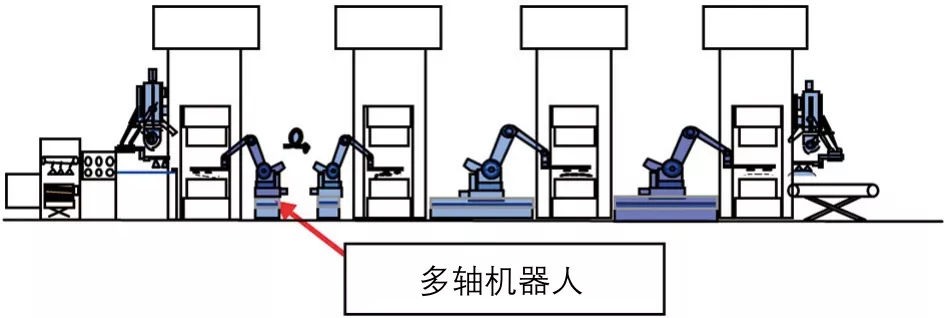

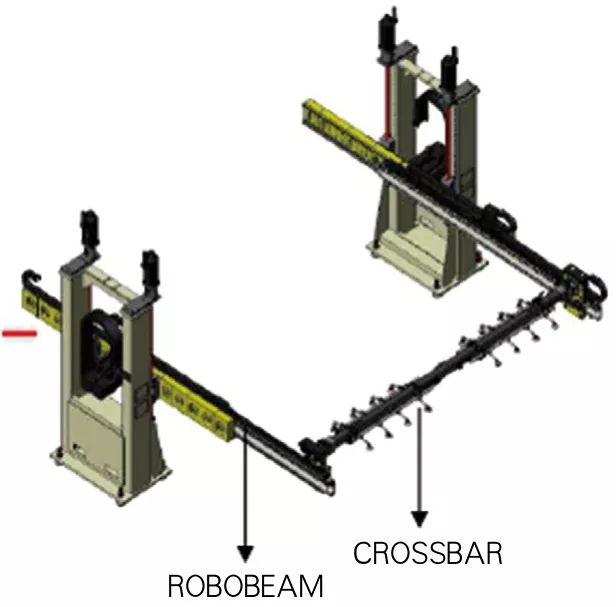

ROBOBEAM(下面简称RB)是GUDEL公司研发的高速移送装置。以5400t举例说明,它包括12套RB,每套RB左右对称,两个RB之间通过CROSSBAR连接(图6)。为了减轻移送装置重量,CROSSBAR采用纤维材质制作,具有一定的弹性。RB可移送的重量为40kg,侧围之类的大型部品也可移动。

RB拥有三个轴,分别是上下方向的Z轴,前后方向的Y轴,旋转方向的A轴。每套RB有4个驱动Z轴的电机,2个驱动Y轴的电机,2个驱动A轴的电机。在这些电机的驱动下,CROSSBAR可以画出完美曲线。

图6 RB连接方式

RB特性-TLLTING(旋转)

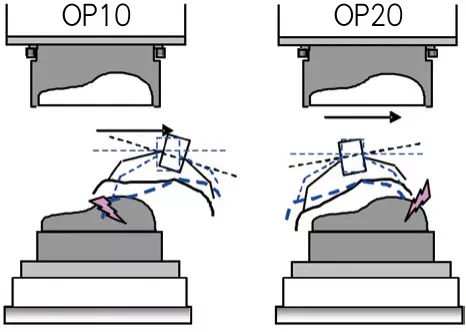

RB不仅可通过3个轴的伺服电机形成完美曲线,更为值得一提的特点是RB上的A轴可旋转,使移送杆可以随着旋转避开干涉物。在实际生产时,成形件取出时与OP10下模发生干涉。如果没有旋转这个功能,移送过程中成形件会变形或在移送过程中掉落(图7)。放件时OP20下模干涉,冲压件发生变形,发生品质不良,这种情况下可用RB的旋转特性充分避开,顺利移送冲压件。

图7 成形件移送过程中发生干涉现象

RB特性-2倍移送距离

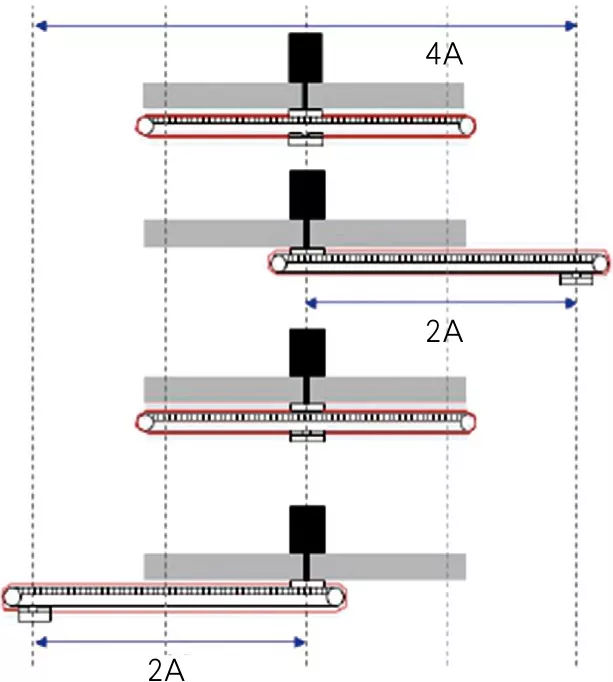

RB通过皮带,帮助伺服电机移送A距离,但CROSSBAR其实移动了2A的距离(图8)。利用皮带后,它的速度,加速度,行程增加到没有使用皮带时RB的2倍。提高了速度,也减少了电机功率负荷。

图8 2倍移送距离

RB特性-自我保护装置

为了保护RB,CROSSBAR偏差正负4度时关停设备保护CROSSBAR。假设发生碰撞引起偏差后,RB自动报警停止设备,再加上本身具有的一定弹性可以有效地减少碰撞CROSSBAR造成的破损。

RB操作

RB移送曲线虽然非常复杂,但实际操作并不复杂,曲线设定画面通过办公用EXCEL(图9)操作,把抽象的RB曲线,以抛物线的形式显示在画面上,避开不必要的实际调试时间。当超出规定角度及范围后,发出报警。该操作可复制类似大小部品的曲线,灵活的操作减少了不必要的设定工作,适用普遍性比较广泛。

⑴Y轴设定。

Y轴是前后方向的调整轴,RB上件进/出时,各包含3个点,通过总共6个点的参数设定来控制整个Y轴前后距离。同样在取件时用同样的参数设定它的曲线。一般Y轴是前后距离,这个参数一般已经设定搭配好,无需特别设定,除非模具之间中心有偏差时,利用数据作细微调整。

⑵Z轴设定。

Z轴是上下方向的调整轴,RB通过上件进/出时,各包含3个点,通过总共6个点的参数设定来控制整个Z轴的上下距离。同样在取件时,用同样的参数设定它的曲线。Z轴一般是在调整曲线时常用的参数,对Z轴的设定来调整高度。在不同的角度,不同的高度可以形成曲线避开障碍物。

图9 RB操作界面

⑶A轴设定。

A轴是旋转调整轴,RB通过上件进/出时,各包括3个点,通过总共6个点的参数设定来控制整个A轴的旋转角度。同样在取件时,用同样的参数设定它的曲线。通过旋转角度合理地避开障碍物。不用刻意调整Z轴,小幅度曲线对高速生产有利。

结束语

移送装置是冲压领域自动化的标志性设备,移送装置的速度决定了整个生产线的节拍。虽然RB达到了每分钟15个节拍,但移送装置的发展不应停留在现有状态。随着生产速度的加快,更快、更简便的移送装置会被陆续研发出来。笔者想要提到的是这些研发不仅要靠研究所,还需要结合现场实际情况。只有坚持更深入的学习,在面对将来的最新移送装置时,才可以迅速的理解原理及结构,并把相应的精髓投入到现场生产中。

作者简介

全冠宇,冲压部生产经理。从事过冲压厂房建设,5400t设备安装调试跟踪及新车调试等业务。

节选自《锻造与冲压》2018年第18期

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33