轿车白车身冲压件VAVE降本方案的策略研究

2018-09-13 10:20:20· 来源:高硕遥 锻造与冲压

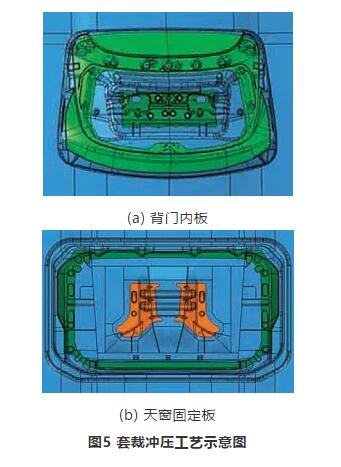

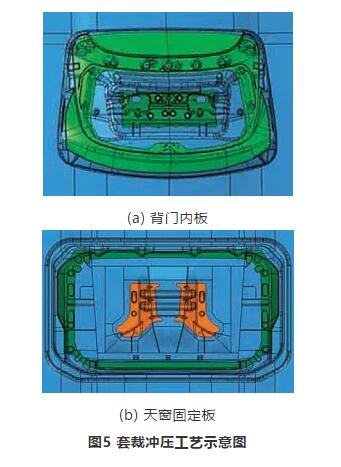

车身大型覆盖冲压件,如行李厢外板、顶盖外板、顶盖天窗固定板、带窗框的门外板等,产品设计时常留有较大的功能孔或者减重孔,这些孔洞部分材料在拉延过程中参与变形,在后工序被切掉,造成孔洞部分材料的浪费。为了利用这部分孔洞材料,将同材质,同料厚的小型产品零件嵌套在大零件的孔洞废料区域与大零件一起冲压,即套裁冲压工艺。如图5 所示,在背门内板和天窗固定板中嵌套小型产品零件,背门内板采用套裁冲压工艺材料利用率由53.6% 提升至58.6%,节约材料成本5.84 元/ 车;天窗固定板采用套裁冲压工艺材料利用率由21% 提升至33%,节约材料成本4.99 元/ 车。套裁工艺不仅能提高材料利用率,降低单车白车身成本,同时也能节约模具套数和成本。

废料利用

一般情况下,侧围、门外板(带框)和顶盖等产品零件在落料或者生产中会产生较大的废料。如图6所示,轿车某车型侧围外板在开卷落料工序中产生4片尺寸比较大的废料,如果不利用,这部分材料就会白白浪费。为了提高材料的利用率,需要对这些废料进行有效收集,将其用于生产同材质和同料厚的小件,如尾灯固定板和加油口盖等。通过回收利用,材料利用率达到47.2%,节约材料成本8.4 元/ 车。需要注意的是,如果废料利用在加油口盖等有表面品质要求的零件,废料收集过程中要避免出现表面划痕。

.jpg)

料片形状及排样优化

落料是常见的冲压工序,可以通过合理排样来提高落料工序材料利用率,下面介绍几个合理运用落料工序的实例。

方板料向梯形料优化

图7 所示的左/ 右前门内窗台加强板零件形状的特点是对件成双生产时前窄后宽,生产板料由方板料优化为梯形料,材料利用率由39.6% 提升至46.29%。图7 中的梯形料既可以使用剪板机下料,也可以使用落料模下料,但剪板机下料的尺寸精度差;由于左/ 右前门内窗台加强板是材质为440W 的高强钢零件,为避免因板料尺寸波动而影响零件形面尺寸的稳定性,梯形料优先选用落料模下料。

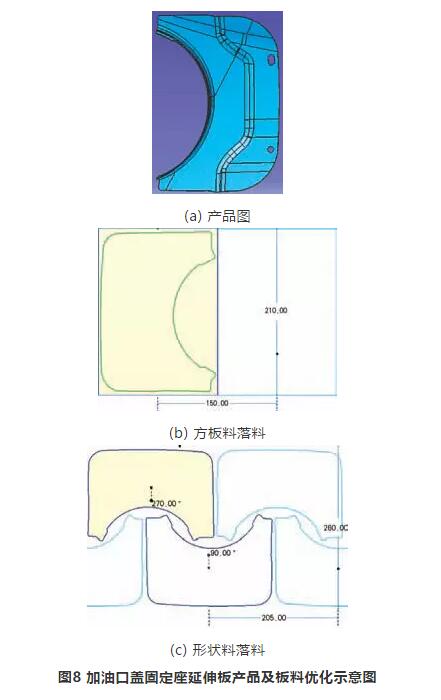

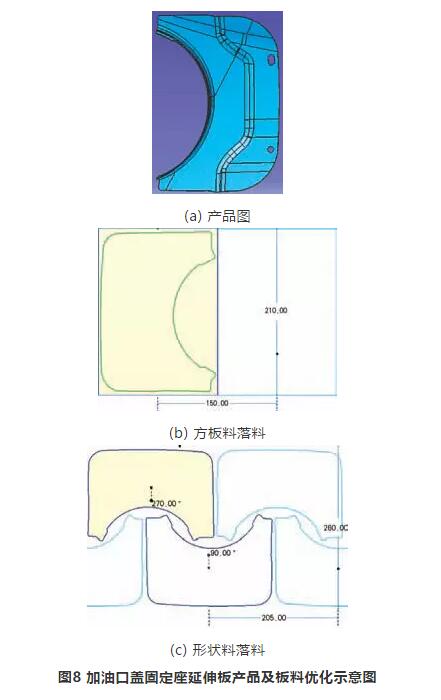

方板料向形状料优化

图8 所示的加油口盖固定座延伸板的板料由方板料优化成带圆弧的弧形料,弧形料弧形部分可以共用,材料利用率由71% 提升至84%。

通用的弧形料落料

废料利用

一般情况下,侧围、门外板(带框)和顶盖等产品零件在落料或者生产中会产生较大的废料。如图6所示,轿车某车型侧围外板在开卷落料工序中产生4片尺寸比较大的废料,如果不利用,这部分材料就会白白浪费。为了提高材料的利用率,需要对这些废料进行有效收集,将其用于生产同材质和同料厚的小件,如尾灯固定板和加油口盖等。通过回收利用,材料利用率达到47.2%,节约材料成本8.4 元/ 车。需要注意的是,如果废料利用在加油口盖等有表面品质要求的零件,废料收集过程中要避免出现表面划痕。

.jpg)

料片形状及排样优化

落料是常见的冲压工序,可以通过合理排样来提高落料工序材料利用率,下面介绍几个合理运用落料工序的实例。

方板料向梯形料优化

图7 所示的左/ 右前门内窗台加强板零件形状的特点是对件成双生产时前窄后宽,生产板料由方板料优化为梯形料,材料利用率由39.6% 提升至46.29%。图7 中的梯形料既可以使用剪板机下料,也可以使用落料模下料,但剪板机下料的尺寸精度差;由于左/ 右前门内窗台加强板是材质为440W 的高强钢零件,为避免因板料尺寸波动而影响零件形面尺寸的稳定性,梯形料优先选用落料模下料。

方板料向形状料优化

图8 所示的加油口盖固定座延伸板的板料由方板料优化成带圆弧的弧形料,弧形料弧形部分可以共用,材料利用率由71% 提升至84%。

通用的弧形料落料

举报 0

收藏 0

分享 152

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43