汽车生产现场海量数据的云计算

2018-08-17 11:10:34· 来源:《金属加工》

18世纪60年代至今,全球工业领域历经4次工业革命。起于英国的第1次工业革命,以瓦特蒸汽机作为动力机被广泛使用为标志,使机器生产基本取代手工劳动。起于19世纪70年代的第2次工业革命,以电力和内燃机的广泛应用为标志,使重工业取代轻工业,其典型特征为自动化。起于20世纪40~50年代的第3次工业革命,以电子计算机的发展和普及应用为代表,使原子能、航天技术、分子生物学和遗传工程等领域取得重大突破并步入信息时代。起于2013年4月的第4次工业革命,以互联网产业化、工业智能化和工业一体化为代表,以物联网和云计算支

作者: 刘胜勇

单位: 中国重汽集团济南桥箱有限公司

来源:《金属加工(冷加工)》杂志

18世纪60年代至今,全球工业领域历经4次工业革命。起于英国的第1次工业革命,以瓦特蒸汽机作为动力机被广泛使用为标志,使机器生产基本取代手工劳动。起于19世纪70年代的第2次工业革命,以电力和内燃机的广泛应用为标志,使重工业取代轻工业,其典型特征为自动化。起于20世纪40~50年代的第3次工业革命,以电子计算机的发展和普及应用为代表,使原子能、航天技术、分子生物学和遗传工程等领域取得重大突破并步入信息时代。起于2013年4月的第4次工业革命,以互联网产业化、工业智能化和工业一体化为代表,以物联网和云计算支撑下的大数据应用为核心(见图1),既可使价值网络实现横向集成,也可使工程端到端的数字集成横跨整个价值链,还可使绿色制造系统垂直集成并实现网络化。

图1 智慧重汽互联网+服务平台

随着物联网、移动通信、移动互联网和数据自动采集技术的飞速发展以及在汽车等多领域的广泛应用,人类社会所拥有的数据正呈前所未有的“GB→TB→PB→EB→ZB”跳跃级的爆炸式增长。这些海量数据唯有采用一些支撑云环境的相关技术和数据立方等云处理软件,方可挖掘出有用的信息并被快捷、高效处理,方可释放出数据的价值并被获知彼此间的关联关系,方可推动和实现数据、技术、业务流程和组织结构四要素的互动创新与持续优化。只有这样,汽车等产业才能实现创新发展、智能发展和绿色发展,才能保持与其发展战略相匹配的可持续竞争力,才能不断满足用户日益增长的汽车个性化定制需求。

数据云计算的现场应用

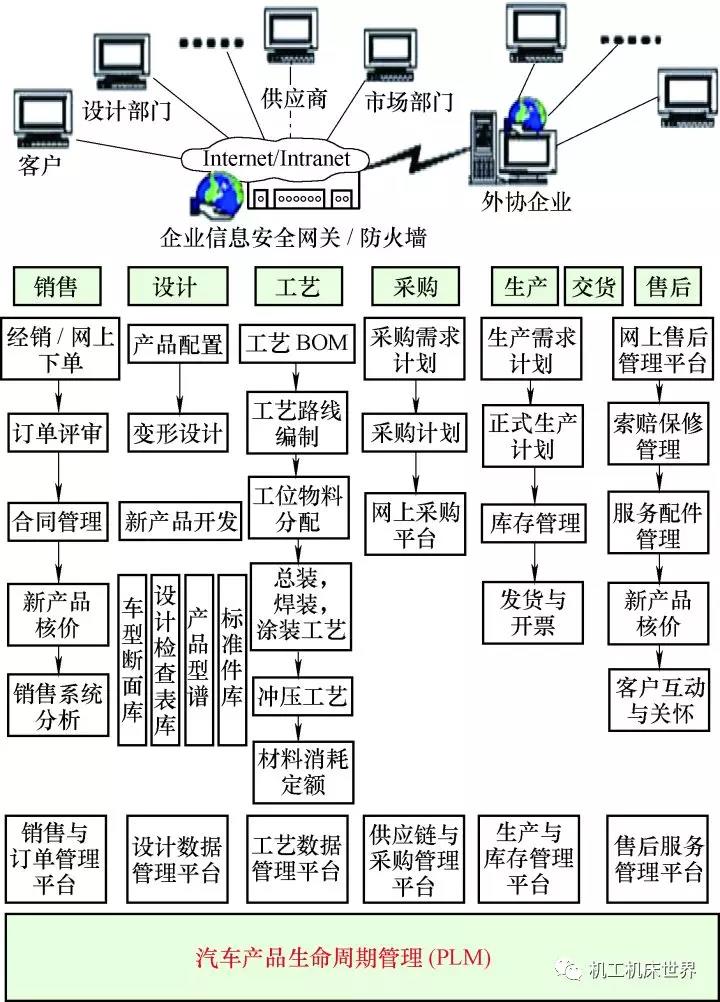

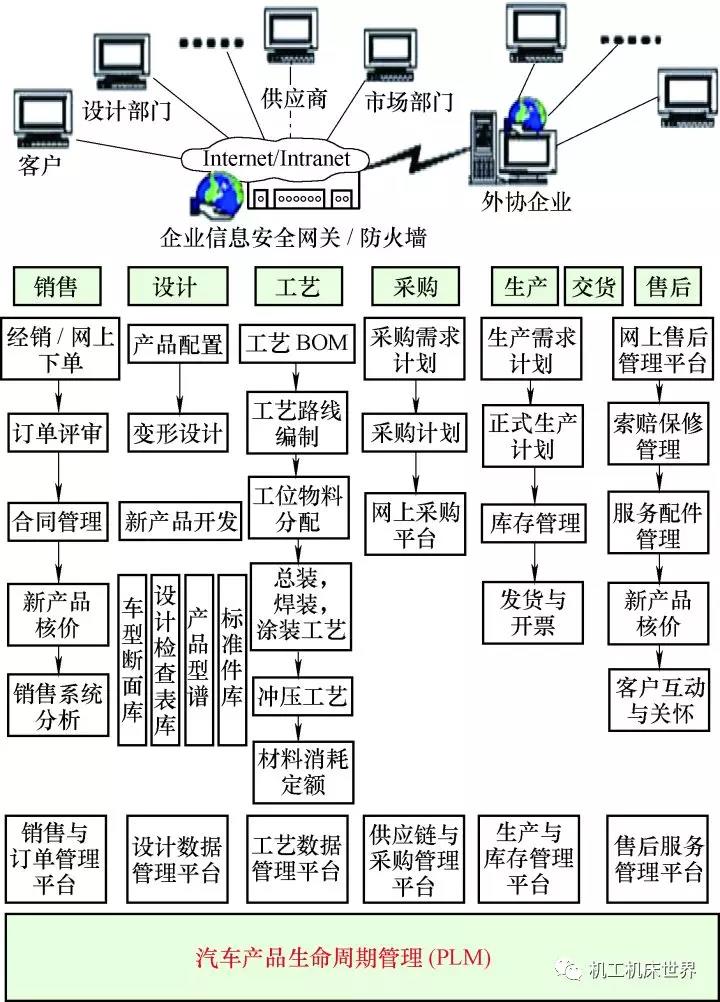

对于汽车的产品生命周期管理(见图2),产品设计和产品仿真的大数据分析能够提高研发设计效率、降低研发设计成本,生产经营的大数据分析能够优化工艺流程,客户交易的大数据分析能够开展精准营销、实行定制化设计和服务,战略资源的大数据分析能够优化、重组和再造管理流程。在海量数据即将成为最大的交易商品之际,对蕴藏于汽车智造中的这一宝藏进行挖掘,用以形成大数据平台的基础“资源池”。

图2 汽车产品生命周期管理模型

(1)产品设计中的数据。产品设计是决定产品开发制造能否成功的先决条件。现今的商用汽车总会投入很多配置不同和款式不同的产品,以满足市场化形势和用户个性化定制需要。按车辆类型分,有载货汽车、自卸汽车、牵引汽车和专用汽车等;按驱动形式分,有全驱、4×2、6×2(双前轴转向)、6×2(后提升)、6×4、8×2、8×4等;按功率分(以kW为单位),有61-71、71-85、85-99、99-117等;按满载质量分(以t为单位),有1、2、…、9、10、…、55等;按油箱容量分(以L为单位),有≤200、200-300、300-400、>400等。可以说,设计数据海量,仿真实验庞大,技术参数(如轴距、轮距、总长、总宽、总高、前悬、后悬、接近角、离去角和最小离地间隙)繁多,派生标准件数若干,衍生非标件数无数。

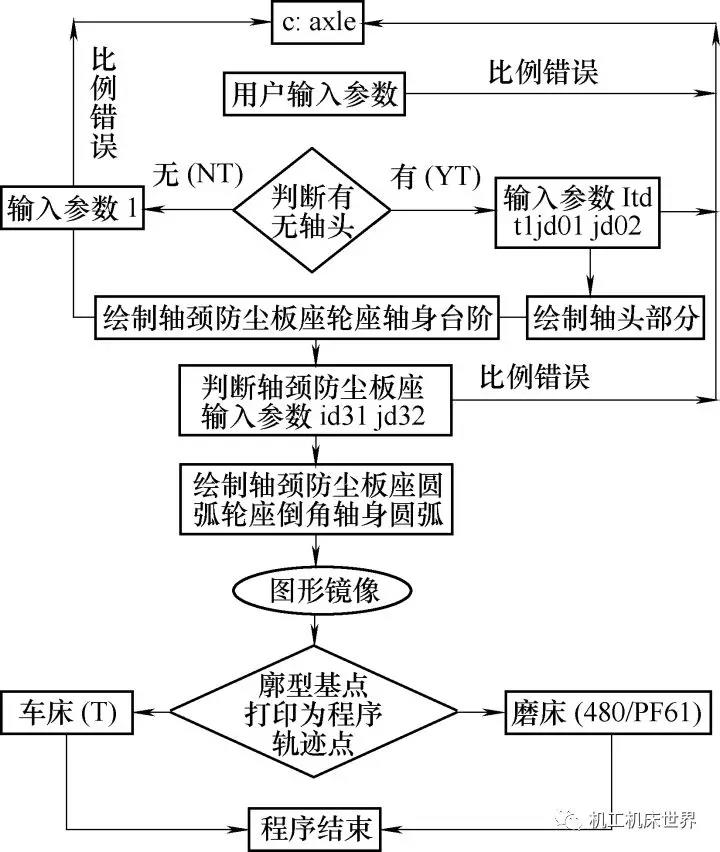

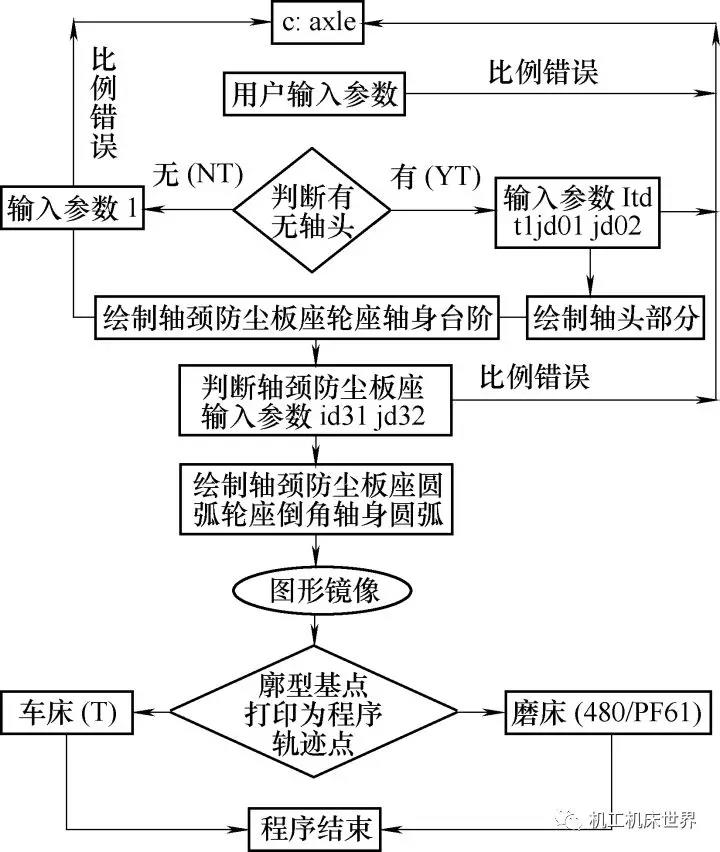

图3 某车辆轮轴基于CAD平台的参数化流程图

如何使产品设计合理、技术能力牢靠、销售前景广阔、零件标准化、部件通用化和产品系列化等,国内汽车制造业应加大资金投入,建设现代化工程技术中心,全面普及汽车CAD/CAM/CAE技术,实现产品设计、分析和制造的三维化、无纸化与数字化,并借助“互联网+”行动计划,实现汽车全价值链的信息和数据的综合管理与共享,以满足大规模客户的个性化需求,从而获得最佳效益。图3为某车辆轮轴基于CAD平台的参数化流程图。

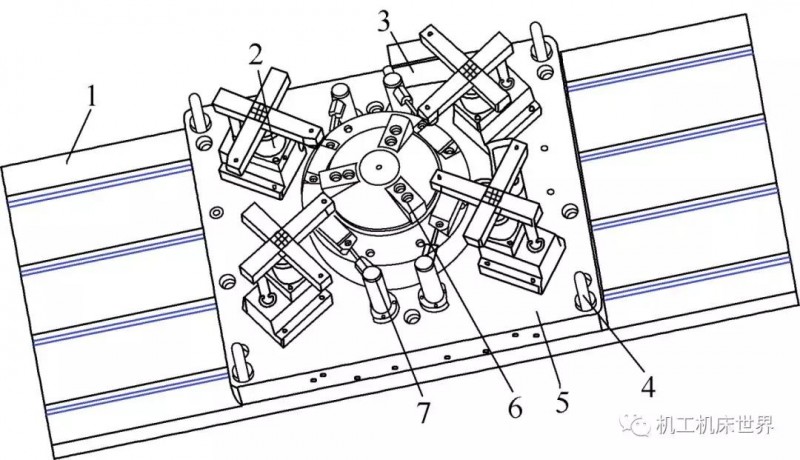

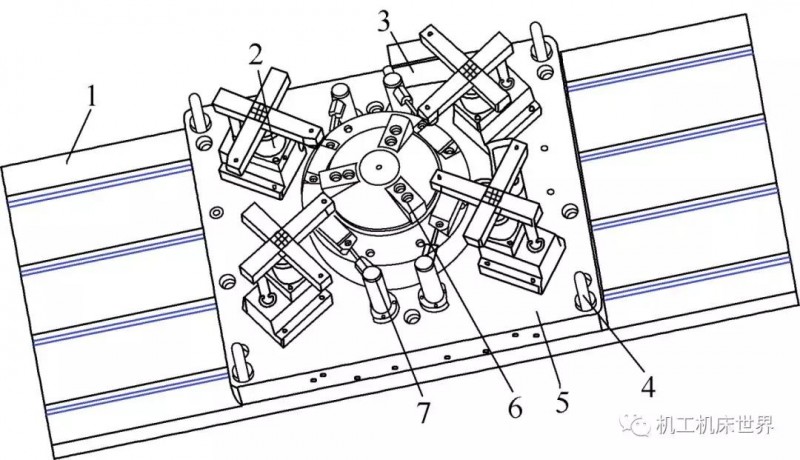

(2)工装夹具中的数据。在众类型、多配置的汽车零部件的加工中,既有发动机的曲柄连杆机构、配气机构、进排气、增压、润滑、点火和起动等环节,又有传动系统的离合器、变速器、万向传动以及驱动桥等部件,还有行驶系统的从动桥、悬架、车身和车架等部件;既有转向系统的转向器、传动机构和操纵机构等环节,又有制动系统的制动器、驱动机构和ABS等部件,还有汽车室内的仪表板、座椅、门护板、方向盘及手柄等部件。这些零部件的数字化加工均离不开各式各样的液压或气压型工装夹具,有单一产品用的,有多个产品通用的,有固定在机床上使用的(见图4),有随零部件工序流转再用的,有装于零部件上不再卸掉的,等等。

图4 从动锥齿轮柔性线上NM515立式加工中心用工装

1.机床工作台 2.转角气缸 3.分气块 4.吊环螺钉 5.底板 6.三爪卡盘 7.吹气管

这就要求汽车智造生态系统的工艺设计平台既能识别不同产品所需的工装夹具,又能定位工装夹具的工序间位置,还能判知是否多产品通用等。现场的工装夹具仓管在物联网的控制下,能够将所需目标自库中调出后,由智能机器人放置于AGV小车上,再运送至指定的工作台位,人工或机械手将其装于工作母机或待加工配件上。低端水平的工装夹具仅实现装卡定位功能,中端水平的工装夹具也可经由传感器感知温度变形并适当补偿数控系统,高端水平的工装夹具还能经GPS等获知所在位置及磨损寿命曲线。

(3)工具辅料中的数据。众所周之,现代数字化机械加工既离不开数量众多的机夹刀具和可转位刀片,也离不开数控机床上自动换刀机构的快速装/卸刀具;既离不开工具辅料仓管据产品设计平台信息形成的定额控制,也离不开4~5小时无人值守加工的全程寿命监控。因此,未来的汽车智造生态系统必须对工具辅料中蕴藏的数据进行实时分析,自觉评定库内山特维克、阿诺、钴领、肯纳和京瓷等品牌刀具的库存量,自动统计各柔性制造线的月度用量及预测日后可能用量趋势,经刀具制造商平台提供的性能参数自行补偿现场的数控加工,经现场的质量检测平台预判刀具使用寿命并预警操作者和反馈数控系统。图5为某企业的仓储管理系统模型示意。

图5 某企业的仓储管理系统模型示意

(4)设备运行中的数据。在现今复杂、激烈的市场竞争中,充分发挥工作母机的利用率,实时获知设备运转情况,据动态生产进度制定准确、科学的生产计划,准确统计机床利用率,从海量数据中分析出制约生产的瓶颈,据以往统计结果预测机床故障分布等等。如此,设备运行中的数据便由资源变为资产,由资产转为价值,继而促进信息技术与工业技术的深度融合。

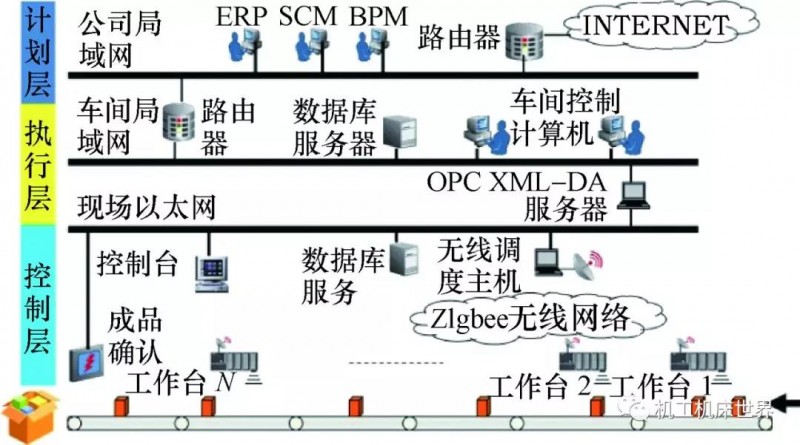

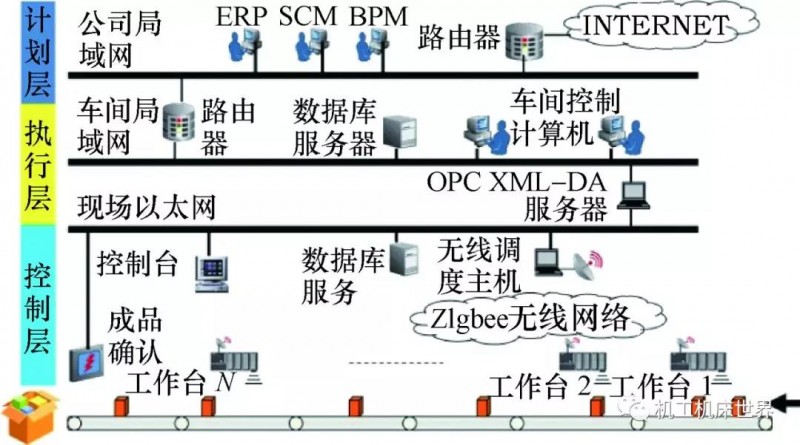

利用汽车智造生态系统中的机床实时状态模块(拓扑模型见图6),可采集机床的开关机时间、程序起始及结束时间、主轴负载、主轴转速、进给速度、进给倍率、当前运行程序、当前工件加工数、故障代码和报错内容等数据,并把采集到的数据按机床时间、开机率和利用率等条件,以饼图、柱图、折线图和统计表格等多种方式统计和分析数据后,输出office文档或PDF文档。在统计表格中,可涉及设备状态、加工产量、停机原因、设备用时、设备稼动率、操作人员达成率、设备报警、停机原因、工单完成率、员工效率和调机用时等。

图6 机床数据采集拓扑模型

(5)质量检测中的数据。在市场经济快速发展的今天,企业间竞争日趋激烈,质量对于一个企业的重要性日益凸显。纵观国内外,每一个长久不衰的知名企业,其产品或服务都离不开过硬的质量。因此,质量是企业的生命,是企业的灵魂。

在汽车智造生态系统的构建进程中,产品出厂前的终检验进行全项测量是毋庸置疑的,但产品在柔性制造线上的过程质量控制也是不容忽视的。过程质量控制数据不仅涉及到线性尺寸(如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度)和角度尺寸,还包括产品的几何公差,如形状公差、方向公差、位置公差和跳动公差。这些具有快速、复杂和多变特点的海量数据,已经无法再由质管人员采用传统分析方式(纸质手工描点与Excel表格分析)进行加班加点地分析,只能是借助于智能传感和智能检测手段,并通过工业互联网和云计算来实现即时捕捉、快速存储、按需分配在线分析和趋势预测。图7为某产品装配线的过程信息智能测控系统示意。

今后,企业新增柔性制造线时,既要在当前机床上采用在线实时测量,并进行温度等环境因素补偿;又要使产品的全数检验从制造中分离出来,成为一个独立的工序后,采用SPC技术进行工序质量控制;还要研究面向制造产能柔性的质量集成控制技术(如精益和六西格玛有机融合等),使工序质量、制造成本和时间综合达到企业的期望值,使柔性制造线乃至数字化车间、智能工厂持续平稳运行,使企业利益实现最大化。

图7 某产品装配线的过程信息智能测控系统示意

结语

Google无人驾驶汽车的首席科学家Peter Norvig曾讲到“我们没有更好的算法,我们有的只是更多的数据”。这些数据的价值不仅在于数据的本身,还在于数据彼此间的关联关系。互联网平台的云计算能够梳理并治理这些杂乱且海量的数据,通过“数据采集→数据交换和预处理→数据存储处理及共享→数据资源深度分析和挖掘→数据智能应用”的计算历程,做到计算的泛在化,实现数据的社会化。因此,国内汽车制造业在搭建智造生态系统的同时,务必要加大生产现场海量数据的挖掘深度,推进基于云计算的大数据中心建设,让汽车全价值链上的数据由资源变为资产、由资产转为价值,使数据流通下的汽车智造不断衍生新产品、产生高效率和释放大智能。

单位: 中国重汽集团济南桥箱有限公司

来源:《金属加工(冷加工)》杂志

18世纪60年代至今,全球工业领域历经4次工业革命。起于英国的第1次工业革命,以瓦特蒸汽机作为动力机被广泛使用为标志,使机器生产基本取代手工劳动。起于19世纪70年代的第2次工业革命,以电力和内燃机的广泛应用为标志,使重工业取代轻工业,其典型特征为自动化。起于20世纪40~50年代的第3次工业革命,以电子计算机的发展和普及应用为代表,使原子能、航天技术、分子生物学和遗传工程等领域取得重大突破并步入信息时代。起于2013年4月的第4次工业革命,以互联网产业化、工业智能化和工业一体化为代表,以物联网和云计算支撑下的大数据应用为核心(见图1),既可使价值网络实现横向集成,也可使工程端到端的数字集成横跨整个价值链,还可使绿色制造系统垂直集成并实现网络化。

图1 智慧重汽互联网+服务平台

随着物联网、移动通信、移动互联网和数据自动采集技术的飞速发展以及在汽车等多领域的广泛应用,人类社会所拥有的数据正呈前所未有的“GB→TB→PB→EB→ZB”跳跃级的爆炸式增长。这些海量数据唯有采用一些支撑云环境的相关技术和数据立方等云处理软件,方可挖掘出有用的信息并被快捷、高效处理,方可释放出数据的价值并被获知彼此间的关联关系,方可推动和实现数据、技术、业务流程和组织结构四要素的互动创新与持续优化。只有这样,汽车等产业才能实现创新发展、智能发展和绿色发展,才能保持与其发展战略相匹配的可持续竞争力,才能不断满足用户日益增长的汽车个性化定制需求。

数据云计算的现场应用

对于汽车的产品生命周期管理(见图2),产品设计和产品仿真的大数据分析能够提高研发设计效率、降低研发设计成本,生产经营的大数据分析能够优化工艺流程,客户交易的大数据分析能够开展精准营销、实行定制化设计和服务,战略资源的大数据分析能够优化、重组和再造管理流程。在海量数据即将成为最大的交易商品之际,对蕴藏于汽车智造中的这一宝藏进行挖掘,用以形成大数据平台的基础“资源池”。

图2 汽车产品生命周期管理模型

(1)产品设计中的数据。产品设计是决定产品开发制造能否成功的先决条件。现今的商用汽车总会投入很多配置不同和款式不同的产品,以满足市场化形势和用户个性化定制需要。按车辆类型分,有载货汽车、自卸汽车、牵引汽车和专用汽车等;按驱动形式分,有全驱、4×2、6×2(双前轴转向)、6×2(后提升)、6×4、8×2、8×4等;按功率分(以kW为单位),有61-71、71-85、85-99、99-117等;按满载质量分(以t为单位),有1、2、…、9、10、…、55等;按油箱容量分(以L为单位),有≤200、200-300、300-400、>400等。可以说,设计数据海量,仿真实验庞大,技术参数(如轴距、轮距、总长、总宽、总高、前悬、后悬、接近角、离去角和最小离地间隙)繁多,派生标准件数若干,衍生非标件数无数。

图3 某车辆轮轴基于CAD平台的参数化流程图

如何使产品设计合理、技术能力牢靠、销售前景广阔、零件标准化、部件通用化和产品系列化等,国内汽车制造业应加大资金投入,建设现代化工程技术中心,全面普及汽车CAD/CAM/CAE技术,实现产品设计、分析和制造的三维化、无纸化与数字化,并借助“互联网+”行动计划,实现汽车全价值链的信息和数据的综合管理与共享,以满足大规模客户的个性化需求,从而获得最佳效益。图3为某车辆轮轴基于CAD平台的参数化流程图。

(2)工装夹具中的数据。在众类型、多配置的汽车零部件的加工中,既有发动机的曲柄连杆机构、配气机构、进排气、增压、润滑、点火和起动等环节,又有传动系统的离合器、变速器、万向传动以及驱动桥等部件,还有行驶系统的从动桥、悬架、车身和车架等部件;既有转向系统的转向器、传动机构和操纵机构等环节,又有制动系统的制动器、驱动机构和ABS等部件,还有汽车室内的仪表板、座椅、门护板、方向盘及手柄等部件。这些零部件的数字化加工均离不开各式各样的液压或气压型工装夹具,有单一产品用的,有多个产品通用的,有固定在机床上使用的(见图4),有随零部件工序流转再用的,有装于零部件上不再卸掉的,等等。

图4 从动锥齿轮柔性线上NM515立式加工中心用工装

1.机床工作台 2.转角气缸 3.分气块 4.吊环螺钉 5.底板 6.三爪卡盘 7.吹气管

这就要求汽车智造生态系统的工艺设计平台既能识别不同产品所需的工装夹具,又能定位工装夹具的工序间位置,还能判知是否多产品通用等。现场的工装夹具仓管在物联网的控制下,能够将所需目标自库中调出后,由智能机器人放置于AGV小车上,再运送至指定的工作台位,人工或机械手将其装于工作母机或待加工配件上。低端水平的工装夹具仅实现装卡定位功能,中端水平的工装夹具也可经由传感器感知温度变形并适当补偿数控系统,高端水平的工装夹具还能经GPS等获知所在位置及磨损寿命曲线。

(3)工具辅料中的数据。众所周之,现代数字化机械加工既离不开数量众多的机夹刀具和可转位刀片,也离不开数控机床上自动换刀机构的快速装/卸刀具;既离不开工具辅料仓管据产品设计平台信息形成的定额控制,也离不开4~5小时无人值守加工的全程寿命监控。因此,未来的汽车智造生态系统必须对工具辅料中蕴藏的数据进行实时分析,自觉评定库内山特维克、阿诺、钴领、肯纳和京瓷等品牌刀具的库存量,自动统计各柔性制造线的月度用量及预测日后可能用量趋势,经刀具制造商平台提供的性能参数自行补偿现场的数控加工,经现场的质量检测平台预判刀具使用寿命并预警操作者和反馈数控系统。图5为某企业的仓储管理系统模型示意。

图5 某企业的仓储管理系统模型示意

(4)设备运行中的数据。在现今复杂、激烈的市场竞争中,充分发挥工作母机的利用率,实时获知设备运转情况,据动态生产进度制定准确、科学的生产计划,准确统计机床利用率,从海量数据中分析出制约生产的瓶颈,据以往统计结果预测机床故障分布等等。如此,设备运行中的数据便由资源变为资产,由资产转为价值,继而促进信息技术与工业技术的深度融合。

利用汽车智造生态系统中的机床实时状态模块(拓扑模型见图6),可采集机床的开关机时间、程序起始及结束时间、主轴负载、主轴转速、进给速度、进给倍率、当前运行程序、当前工件加工数、故障代码和报错内容等数据,并把采集到的数据按机床时间、开机率和利用率等条件,以饼图、柱图、折线图和统计表格等多种方式统计和分析数据后,输出office文档或PDF文档。在统计表格中,可涉及设备状态、加工产量、停机原因、设备用时、设备稼动率、操作人员达成率、设备报警、停机原因、工单完成率、员工效率和调机用时等。

图6 机床数据采集拓扑模型

(5)质量检测中的数据。在市场经济快速发展的今天,企业间竞争日趋激烈,质量对于一个企业的重要性日益凸显。纵观国内外,每一个长久不衰的知名企业,其产品或服务都离不开过硬的质量。因此,质量是企业的生命,是企业的灵魂。

在汽车智造生态系统的构建进程中,产品出厂前的终检验进行全项测量是毋庸置疑的,但产品在柔性制造线上的过程质量控制也是不容忽视的。过程质量控制数据不仅涉及到线性尺寸(如外尺寸、内尺寸、阶梯尺寸、直径、半径、距离、倒圆半径和倒角高度)和角度尺寸,还包括产品的几何公差,如形状公差、方向公差、位置公差和跳动公差。这些具有快速、复杂和多变特点的海量数据,已经无法再由质管人员采用传统分析方式(纸质手工描点与Excel表格分析)进行加班加点地分析,只能是借助于智能传感和智能检测手段,并通过工业互联网和云计算来实现即时捕捉、快速存储、按需分配在线分析和趋势预测。图7为某产品装配线的过程信息智能测控系统示意。

今后,企业新增柔性制造线时,既要在当前机床上采用在线实时测量,并进行温度等环境因素补偿;又要使产品的全数检验从制造中分离出来,成为一个独立的工序后,采用SPC技术进行工序质量控制;还要研究面向制造产能柔性的质量集成控制技术(如精益和六西格玛有机融合等),使工序质量、制造成本和时间综合达到企业的期望值,使柔性制造线乃至数字化车间、智能工厂持续平稳运行,使企业利益实现最大化。

图7 某产品装配线的过程信息智能测控系统示意

结语

Google无人驾驶汽车的首席科学家Peter Norvig曾讲到“我们没有更好的算法,我们有的只是更多的数据”。这些数据的价值不仅在于数据的本身,还在于数据彼此间的关联关系。互联网平台的云计算能够梳理并治理这些杂乱且海量的数据,通过“数据采集→数据交换和预处理→数据存储处理及共享→数据资源深度分析和挖掘→数据智能应用”的计算历程,做到计算的泛在化,实现数据的社会化。因此,国内汽车制造业在搭建智造生态系统的同时,务必要加大生产现场海量数据的挖掘深度,推进基于云计算的大数据中心建设,让汽车全价值链上的数据由资源变为资产、由资产转为价值,使数据流通下的汽车智造不断衍生新产品、产生高效率和释放大智能。

- 下一篇:ABB参加世界机器人大会 分享“未来工厂”的技术

- 上一篇:汽车天窗装配工位应用介绍

举报 0

收藏 0

分享 135

-

一汽车工厂在武汉正式投产!

2025-10-27 -

金杯品牌日即将启幕 4.0质慧工厂全面展现制造升

2025-10-18 -

奇瑞汽车,成立新公司!

2025-10-18 -

宝马建成全球首座人工智能汽车工厂!全靠电力驱

2025-10-17

最新资讯

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37