专用汽车底盘零件轻量化设计与优化的现状与趋势

2018-08-10 16:13:05· 来源:科学与信息化 作者:张智瑞

本文对专用车轻量化设计的重要作用进行了分析,主要介绍了当前汽车轻量化的主要发展过程,针对专用汽车底盘横梁零件开展了包括材料和结构之内的轻量化设计,继而提升零件性能。

摘要

本文对专用车轻量化设计的重要作用进行了分析,主要介绍了当前汽车轻量化的主要发展过程,针对专用汽车底盘横梁零件开展了包括材料和结构之内的轻量化设计,继而提升零件性能。

一、汽车轻量化技术途径以及发展现状

1.汽车轻量化技术途径

一般底盘零件都是安保件,它对零件各方面的要求都是比较严格的。底盘零件是显现轻量化的主要方法之一,主要应用于结构优化设计、先进材料以及新型制造工艺。在机构上,主要包含零件形状、尺寸优化等,用于减重。材料方面分为两种类型,一是利用合金类轻质合金材料来替换掉钢质材料。二是使用高强度钢板,通过材料强度减薄厚度来实现减重。工艺上则包含液压成形、热成形等工艺,降低零件重量。

2.汽车轻量化技术发展现状

现阶段,受到轻量化需求的影响,轻量化材料在国内发生了很大变化,车用高性能钢板、铝合金在汽车行业得到广泛应用和发展。比如现在汽车变速器壳体一般是锻造铝合金。

二、底盘零件轻量化

本文主要举例了一些案例,对其展开分析,具体如下:

1.副车架

副车架主要是和固定悬架系统、转向系统及发动机等组合到一起的零件,它对强度刚度等有很高的要求。副车架的成形方式是热轧钢板冲壓焊接而成的,为了符合强度、刚度等性能要求,要加大钢板厚度。为减少副车架重量,主机厂主要使用液压成行和铝合金材料来降低副车架重量。

液压成形使用低碳钢焊接成钢管,通过模具使工件成形的一种塑性加工技术。在实现轻量化的基础上减少了零件使用数量,降低了成本费用,这一方法在我国得到广泛应用。

铝合金材料自身占有很大优势,密性度高,成形性能好及耐腐蚀性能高,铝合金副车架的成形工艺较多,铸造铝合金和变形铝合金都有应用。

2.前下摆臂

前下摆臂传统成形工艺是钢板冲压焊接成形的,常用材料是高强钢,厚度一般在3mm以上,材料强度300MPA。轻量化前下摆臂如下:

在之前使用高强钢基础上选择更高强度的材料,材料屈服强度达到600MPA以上。对于零件结构优化设计而言,把双片钢板冲焊成形,转换为单片冲压成形,材料厚度不改变,可以减少零件生产工序,降低零件成本。

三、轻量化技术和应用

轻量化不仅是指减少汽车重量,更不是为了所谓的轻量化而忽视安全性。轻量化要在保证汽车综合性能指标良好的基础之上,采用现代化设计方法和手段对汽车结构进行优化设计,或是使用新型材料、工艺,尽量减少汽车产品自重,进而实现节能减排,保证安全性能的综合性指标。所以,轻量化应是新结构、新材料以及新工艺相结合的。

1.新结构

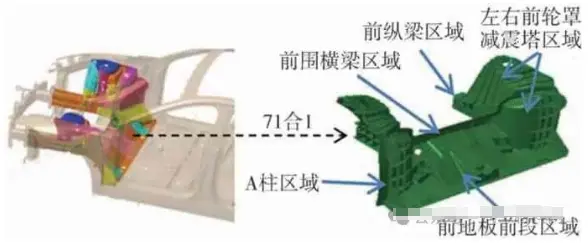

随着计算机技术的应用,结构分析不仅仅是局限简单的计算核对,它为我们的结构开发提供了有利的数据支撑,在设计中,通过分析高强钢在汽车上的应用,来发现强度不足之处,进而改进。

2.新材料

现阶段,使用轻质材料是实现轻量化目标的主要途径之一,主要划分为两种情况,第一种是使用密度比较低的材料,比如铝合金、镁合金以及塑料或者多种复合材料;另外一种规则是高强度额材料,从中可以减少材料用量,降低重量,比如高强度钢材等。

3.新型工艺

在产品设计和开发的时候,要保证产品的结构性能和要求相符合,尽量使用新型技术和结构,以降低产品重量,实现轻量化。目前最为广泛的技术主要有内高压成形技术和热压成形。对于某种特定的车型而言,在性能相同的情况下,对这两种方式分别生产的副手架的零件成本、模具费用以及零件重量进行了对比,发现采用管材液压成形方式的副手架为2个,小于冲压件总成的零件。采用管材液压成形方式生产的副手架要比冲压家减少60%,零件成本减少20%,零件重量减少30%,从中可以看出,新型工艺的应用可以保证产品性能,进而实现轻量化管理。

四、研究方法和材料

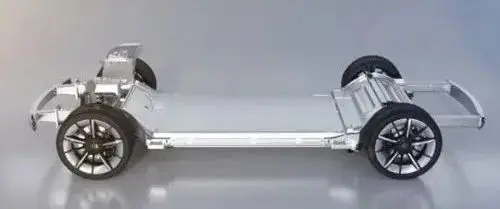

1.底盘横梁实体模型和有限元仿真

通过CAE仿真技术对专用汽车底盘横梁结构进行改进优化,采用部件减薄,空心化。尺寸减小以及合理结构等方式来实现整体轻量化的效果。最终达到将结构设计轻量化、材料轻量化相结合的专用汽车整体轻量化效果。为了体现出底盘横梁的实际特征,保证后续模拟分析的准确性,采用了三维软件CATLA建立底盘横梁的1:1模型。本文主要利用系统参数建立模型。步骤如下:

一,横梁尺寸参数的设定;

二,对于横梁图纸的绘制;

三,横梁处理工作;

四,文件保存。

在软件中进行网格划分,选取六面体单元网络,有利于提升分析准确性,控制质量,在软件中读取数据文件进行有限元真分析,根据横梁实际情况设立正确的边界条件、材料类别,得出数据。

2.材料性能测试

在对零件开展结构轻量化设计仿真计算前,要对底盘零件的材料力学性能进行测试,为后续有限元件分析提供材料力学性能参数。

(1)测试22MNB5板材热冲压成形的力学性能。

在拉伸之前保证试样的平行度和测试的准确性,需要用磨床进行打磨处理,处理之后的试样厚度为2mm,使用非比例试样,拉伸试样。22MNB5的拉伸。

(2)底盘横梁使用Q345材料,处理试样方法和22MNB5相同,试样厚度为2mm。Q345的拉伸。

五、结束语

采用有限元仿真技术对零件进行分析,对零部件的结构进行优化,提高零部件的性能,实现结构的轻量化,同时与材料的轻量化相结合,实现底盘零部件的轻量化,同时提高承载能力。所以必须使用高强钢作为原料,将材料轻量化和结构轻量化相互结合到一起,最终提升零件性能,使得轻量化效果更加明显。

本文对专用车轻量化设计的重要作用进行了分析,主要介绍了当前汽车轻量化的主要发展过程,针对专用汽车底盘横梁零件开展了包括材料和结构之内的轻量化设计,继而提升零件性能。

一、汽车轻量化技术途径以及发展现状

1.汽车轻量化技术途径

一般底盘零件都是安保件,它对零件各方面的要求都是比较严格的。底盘零件是显现轻量化的主要方法之一,主要应用于结构优化设计、先进材料以及新型制造工艺。在机构上,主要包含零件形状、尺寸优化等,用于减重。材料方面分为两种类型,一是利用合金类轻质合金材料来替换掉钢质材料。二是使用高强度钢板,通过材料强度减薄厚度来实现减重。工艺上则包含液压成形、热成形等工艺,降低零件重量。

2.汽车轻量化技术发展现状

现阶段,受到轻量化需求的影响,轻量化材料在国内发生了很大变化,车用高性能钢板、铝合金在汽车行业得到广泛应用和发展。比如现在汽车变速器壳体一般是锻造铝合金。

二、底盘零件轻量化

本文主要举例了一些案例,对其展开分析,具体如下:

1.副车架

副车架主要是和固定悬架系统、转向系统及发动机等组合到一起的零件,它对强度刚度等有很高的要求。副车架的成形方式是热轧钢板冲壓焊接而成的,为了符合强度、刚度等性能要求,要加大钢板厚度。为减少副车架重量,主机厂主要使用液压成行和铝合金材料来降低副车架重量。

液压成形使用低碳钢焊接成钢管,通过模具使工件成形的一种塑性加工技术。在实现轻量化的基础上减少了零件使用数量,降低了成本费用,这一方法在我国得到广泛应用。

铝合金材料自身占有很大优势,密性度高,成形性能好及耐腐蚀性能高,铝合金副车架的成形工艺较多,铸造铝合金和变形铝合金都有应用。

2.前下摆臂

前下摆臂传统成形工艺是钢板冲压焊接成形的,常用材料是高强钢,厚度一般在3mm以上,材料强度300MPA。轻量化前下摆臂如下:

在之前使用高强钢基础上选择更高强度的材料,材料屈服强度达到600MPA以上。对于零件结构优化设计而言,把双片钢板冲焊成形,转换为单片冲压成形,材料厚度不改变,可以减少零件生产工序,降低零件成本。

三、轻量化技术和应用

轻量化不仅是指减少汽车重量,更不是为了所谓的轻量化而忽视安全性。轻量化要在保证汽车综合性能指标良好的基础之上,采用现代化设计方法和手段对汽车结构进行优化设计,或是使用新型材料、工艺,尽量减少汽车产品自重,进而实现节能减排,保证安全性能的综合性指标。所以,轻量化应是新结构、新材料以及新工艺相结合的。

1.新结构

随着计算机技术的应用,结构分析不仅仅是局限简单的计算核对,它为我们的结构开发提供了有利的数据支撑,在设计中,通过分析高强钢在汽车上的应用,来发现强度不足之处,进而改进。

2.新材料

现阶段,使用轻质材料是实现轻量化目标的主要途径之一,主要划分为两种情况,第一种是使用密度比较低的材料,比如铝合金、镁合金以及塑料或者多种复合材料;另外一种规则是高强度额材料,从中可以减少材料用量,降低重量,比如高强度钢材等。

3.新型工艺

在产品设计和开发的时候,要保证产品的结构性能和要求相符合,尽量使用新型技术和结构,以降低产品重量,实现轻量化。目前最为广泛的技术主要有内高压成形技术和热压成形。对于某种特定的车型而言,在性能相同的情况下,对这两种方式分别生产的副手架的零件成本、模具费用以及零件重量进行了对比,发现采用管材液压成形方式的副手架为2个,小于冲压件总成的零件。采用管材液压成形方式生产的副手架要比冲压家减少60%,零件成本减少20%,零件重量减少30%,从中可以看出,新型工艺的应用可以保证产品性能,进而实现轻量化管理。

四、研究方法和材料

1.底盘横梁实体模型和有限元仿真

通过CAE仿真技术对专用汽车底盘横梁结构进行改进优化,采用部件减薄,空心化。尺寸减小以及合理结构等方式来实现整体轻量化的效果。最终达到将结构设计轻量化、材料轻量化相结合的专用汽车整体轻量化效果。为了体现出底盘横梁的实际特征,保证后续模拟分析的准确性,采用了三维软件CATLA建立底盘横梁的1:1模型。本文主要利用系统参数建立模型。步骤如下:

一,横梁尺寸参数的设定;

二,对于横梁图纸的绘制;

三,横梁处理工作;

四,文件保存。

在软件中进行网格划分,选取六面体单元网络,有利于提升分析准确性,控制质量,在软件中读取数据文件进行有限元真分析,根据横梁实际情况设立正确的边界条件、材料类别,得出数据。

2.材料性能测试

在对零件开展结构轻量化设计仿真计算前,要对底盘零件的材料力学性能进行测试,为后续有限元件分析提供材料力学性能参数。

(1)测试22MNB5板材热冲压成形的力学性能。

在拉伸之前保证试样的平行度和测试的准确性,需要用磨床进行打磨处理,处理之后的试样厚度为2mm,使用非比例试样,拉伸试样。22MNB5的拉伸。

(2)底盘横梁使用Q345材料,处理试样方法和22MNB5相同,试样厚度为2mm。Q345的拉伸。

五、结束语

采用有限元仿真技术对零件进行分析,对零部件的结构进行优化,提高零部件的性能,实现结构的轻量化,同时与材料的轻量化相结合,实现底盘零部件的轻量化,同时提高承载能力。所以必须使用高强钢作为原料,将材料轻量化和结构轻量化相互结合到一起,最终提升零件性能,使得轻量化效果更加明显。

最新资讯

-

2025上海国际压缩机展开幕 ,美的楼

2025-10-28 17:46

-

【智绘工业之魂,铭记使命必达】——

2025-10-27 14:32

-

FORVIA佛瑞亚集团加入首届奇瑞全球ES

2025-10-27 12:51

-

一汽车工厂在武汉正式投产!

2025-10-27 10:03

-

MTM金属世界博览会2025观众注册火热

2025-10-27 09:46