汽车涂装喷漆室循环风技术及应用

2018-08-09 16:56:01· 来源:汽车实用技术杂志社

随着社会经济的发展,国家越来越注重节能和环保。在汽车涂装行业中,由于喷漆室所占能耗占比之大,喷漆节能减排技术一直是涂装技术的重中之重。本文以常规的湿式喷漆室为例,分析循环风技术在各种工况下的应用情况。

作者:董丹义

单位:上海市机电设计研究院有限公司

前言

随着社会经济的发展,国家越来越注重节能和环保。在汽车涂装行业中,由于喷漆室所占能耗占比之大,喷漆节能减排技术一直是涂装技术的重中之重。本文以常规的湿式喷漆室为例,分析循环风技术在各种工况下的应用情况。

1循环风技术运用的必要性

1.1 节能因素

在汽车涂装车间中,喷漆室是能耗大户,其中又以空调为主要占比。资料显示,喷漆室约占整个车间能耗的50%。如何降低其能耗,一直是涂装技术人员关心的问题。根据喷漆室几要素(作业面长度、宽度、风速和温湿度),尽可能的减少几要素数值,对于降低喷漆室的能耗有着显著意义。

1.2 技术因素

随着技术的发展,大量机器人被运用在各喷漆段,以替代人工喷涂,其风速要求也大幅下降。根据某合资品牌最新涂装线的情况,其普通车身油漆内外表面喷涂已全部由机器人旋杯喷涂完成,通过高速旋转的喷杯,油漆粒子高效雾化,在高压电场的作用下,均匀排布在涂覆件表面。在此种情况下,新风的使用量很小,整个色漆段和清漆段,大量采用循环风,在满足消防要求的情况下,补充部分新风,排除部分废气。

1.3 环保因素

自2010年起,各省陆续出台了涂装行业VOC排放法规。各地均对排气筒的最高允许排放浓度、允许排放速率、单位涂装面积VOC排放限值做了明确规定。以华东地区小型乘用车的最高允许排放浓度为例,其要求都限定在30~50mg/m3范围内。

而要达到此浓度,常规配置均为转轮+RTO或TAR。通过转轮吸附后,将大风量、低浓度的喷漆废气转换成小风量、高浓度的废气,再通过RTO或者TAR进行焚烧处理。此类设备投资较大,如何降低装机处理风量就尤为重要。而循环风技术正好能满足此需求,通过循环将排放废气量限定在十万以内,继而大大降低了设备投资和运行成本。

2常规的循环风技术的形式

根据循环风的比例,可将循环风形式分为一次回风利用和多次循环利用。

2.1一次回风利用

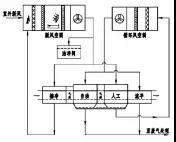

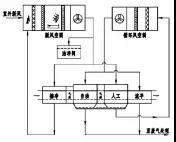

此种形式较为简单。适用于机器人不多的场合,新风占比仍然较大,将人工段的风通过循环风空调回用至自动段和流平段,漆雾处理后,直接排至废气处理。其风系统原理如图1所示:

图1 一次回风利用

图2 多次循环利用

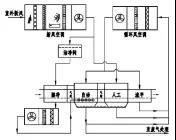

2.2 多次循环利用

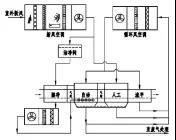

适用于机器人大量使用的场合,新风占比较小,只有人工段、洁净间需供新风(擦净供风回用),将人工段、自动段、流平室排风的大部分通过循环风空调回用至自动段和流平段,少部分排至废气处理。其风系统原理如图2所示。

喷漆室供风多次循环利用的前提是,操作间VOC含量应维持在可燃气体爆炸下限浓度的25%以下。由于各种有机溶剂的爆炸浓度不尽相同,取各种溶剂中,下限浓度最低的为例,计算得到其保守VOC含量需低于10g/m3。一般情况下,循环风的VOC浓度不会超标。

3湿式循环风空调

目前国内整车厂,除合资品牌或者要求较高的涂装线配置石灰石包裹或静电吸附装置处理过喷漆雾外,大多数喷漆室漆雾还是基于湿式水循环处理。以下以湿式喷漆室为例,从回风温湿度和空调配置的两方面对循环风空调进行论述。

3.1喷漆室回风温湿度

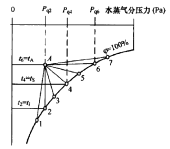

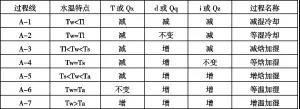

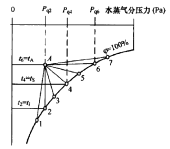

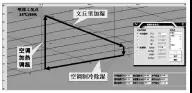

根据空气调节原理,水与空气接触时的状态变化过程,主要有以下几种,如图3和表1所示:

图3空气与水直接接触时的状态变化过程

表1 空气与水直接接触时各种过程的特点

注:表中Ta、Ts、Tl分别为空气的干球温度、湿球温度和露点温度,Tw为水温。

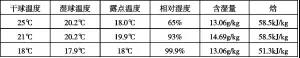

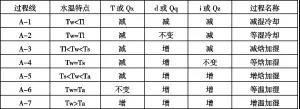

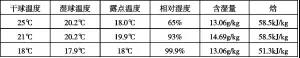

依据表1中的各过程变化特点,喷漆室送风在经过漆雾捕捉系统后的温湿度变化,和水池的温度是有密切联系的。目前,常规采用水性漆时,温湿度要求为23℃/65%RH。采用溶剂型漆时,温湿度要求为25℃/65%RH。相关的状态参数如表2所述:

表2 喷漆工况点空气状态参数

喷漆室风在经过水系统后,空气与循环水进行热湿交换。在若干轮的交换后,水温将趋近于原空气的湿球温度。实际检测的数据也基本验证了上述观点,喷漆室供风在25℃/65%RH时,喷漆室底部文氏体出口的温湿度为18~22℃,相对湿度为90~93%。以减焓加湿为主,少量时间是增焓加湿。在计算空调公配时,常规以等焓加湿计算。

对循环水池而言,除去部分项目水池露天敞开的工况,其一般处于喷漆室底层或辅房内,循环水在和喷漆空气进行热湿交换的同时,也和环境有着热量交换,新建线喷漆室基本处于车间靠墙或辅房一侧,且与周边设备设置隔墙,环境温度不会有大的波动。故循环水的温度基本不会低于露点温度,不会出现表1中所述的A-1减湿冷却状态。

3.2循环风空调的配置

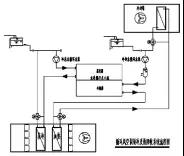

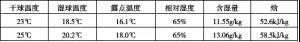

基于上述分析,湿式喷漆室回风一般不会出现减湿冷却的情况,故常规湿式文丘里的循环风空调的功能段仅配置表冷段和加热段,用于除湿和调温。图4是一般湿式喷漆室循环风空调的典型分段:

图4湿式喷漆室循环空调典型分段

常规设计中,表冷段冷源为冷冻水(7~12℃),由站房冷冻机组提供,加热段热源为热水(90-70℃),由锅炉房提供。在新风占比大的工况,由于各季节冷热源负荷变化较大,一般站房配置无法满足。近些年出现的热泵技术是一个比较好的解决方案。

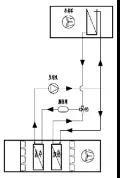

所谓热泵装置,其原理和压缩式冷冻机是一致的,主要由压缩机、冷凝器、截流元件和蒸发器四部分组成(如图5所示)。压缩机由电机或其他能源驱动,使冷媒介质在四种状态之间变化循环,其中冷凝器内冷媒液化,对外放热Q1;蒸发器内冷媒气化,从外部吸热Q2。将Q1作为热源或将Q2作为冷源,就是热泵基本原理。

图5 换热循环工作原理

目前涂装空调中,此类技术方案主要有两类。一类是间接换热式方案,另一类是直接蒸发式热泵方案。(见图6和图7基本原理图)

图6 间接换热式方案流程图

图中,间接换热方案,是将冷水机组就近放置,将蒸发器吸收的热量Q2通过循环水传递给表冷器;将冷凝器释放的热量Q1通过循环水传递给加热器,多余的热量由冷却塔对外排放。而直接蒸发式热泵方案,则相当于一台散装机组或“家用空调”,将冷媒循环过程集成到循环风空调中,将冷量和热量直接传递给循环风,表冷器相当于“空调内机”,加热器和风冷却塔相当于“空调外机”。且常规的冷媒均为R134a,不会造成换热盘管冻裂的事故。

图7 直接蒸发式热泵流程图

在实际应用过程中,前者方案适用于改造线或新建线,已应用于国内多个项目中。后者方案适用于新建线,主要应用在由国外涂装供应商实施的几个项目中。

3.3循环风空调冷热量计算

之前分析中,湿式喷漆室回风状态参数,可以近似等焓加湿计算。图8为湿式喷漆室文丘里和循环风空调的空气状态变化过程。

图8 喷漆室文丘里和循环风空调中空气状态变化

表3 各工况点参数

以下以20万m3/h风量循环风为例,计算循环风空调所需的冷热量。表3为在经过文丘里和循环风空调各工况点参数。

实际情况由于存在增焓加湿,且经过回风机和回风管后,实际回到循环风空调进风段,空气相对湿度会少量降低,同时温度有所上升。故冷量需要适当放大。

4展望分析

如前所述,循环风技术的初衷是为了节能。以上述20万风量为例,在华东地区,如采用全新风空调。能耗对比详见表4:

表4 新风空调和循环空调能耗对比

同样的工况需求,循环风空调能耗已经大大降低,对于现有的能耗成本,归根结底是因为湿式喷漆室本身工作机理造成,要进一步降低能耗,只能通过改变漆雾处理工作原理来实现。

近些年由国外供应商提供的干式或半干式喷漆室技术(如ECO-Dryscrubber或E-SCRUB)很好的实现了这一目标。根据资料显示,在23℃/65%喷涂要求下,前者的回风温湿度为25℃/58%;后者的回风温湿度为22-26℃/75~60%。从空调配置上讲,前者配置了加湿和表冷;后者配置了表冷和加热。由于回风参数的变化,其能耗可进一步降低。对于近两年出现的纸盒过滤技术,国内尚无批量连续生产运用,具体性能指标不得而知。

5结语

综上所述,随着科技的进步,喷漆循环风技术已越来越成熟。对喷漆本身来讲,选择环境友好型涂料、减少油漆过喷量,以及后道废气处理防治是整个喷漆过程控制的关键所在。随着国家对环保的重视,为满足各地环保法规的要求,即使在使用溶剂型漆的情况下,循环风空调配合后道转轮浓缩和焚烧,已能够满足目前环保要求的排放浓度和排放速率,而采用水性漆喷涂则满足单位面积VOC排放指标。

单位:上海市机电设计研究院有限公司

前言

随着社会经济的发展,国家越来越注重节能和环保。在汽车涂装行业中,由于喷漆室所占能耗占比之大,喷漆节能减排技术一直是涂装技术的重中之重。本文以常规的湿式喷漆室为例,分析循环风技术在各种工况下的应用情况。

1循环风技术运用的必要性

1.1 节能因素

在汽车涂装车间中,喷漆室是能耗大户,其中又以空调为主要占比。资料显示,喷漆室约占整个车间能耗的50%。如何降低其能耗,一直是涂装技术人员关心的问题。根据喷漆室几要素(作业面长度、宽度、风速和温湿度),尽可能的减少几要素数值,对于降低喷漆室的能耗有着显著意义。

1.2 技术因素

随着技术的发展,大量机器人被运用在各喷漆段,以替代人工喷涂,其风速要求也大幅下降。根据某合资品牌最新涂装线的情况,其普通车身油漆内外表面喷涂已全部由机器人旋杯喷涂完成,通过高速旋转的喷杯,油漆粒子高效雾化,在高压电场的作用下,均匀排布在涂覆件表面。在此种情况下,新风的使用量很小,整个色漆段和清漆段,大量采用循环风,在满足消防要求的情况下,补充部分新风,排除部分废气。

1.3 环保因素

自2010年起,各省陆续出台了涂装行业VOC排放法规。各地均对排气筒的最高允许排放浓度、允许排放速率、单位涂装面积VOC排放限值做了明确规定。以华东地区小型乘用车的最高允许排放浓度为例,其要求都限定在30~50mg/m3范围内。

而要达到此浓度,常规配置均为转轮+RTO或TAR。通过转轮吸附后,将大风量、低浓度的喷漆废气转换成小风量、高浓度的废气,再通过RTO或者TAR进行焚烧处理。此类设备投资较大,如何降低装机处理风量就尤为重要。而循环风技术正好能满足此需求,通过循环将排放废气量限定在十万以内,继而大大降低了设备投资和运行成本。

2常规的循环风技术的形式

根据循环风的比例,可将循环风形式分为一次回风利用和多次循环利用。

2.1一次回风利用

此种形式较为简单。适用于机器人不多的场合,新风占比仍然较大,将人工段的风通过循环风空调回用至自动段和流平段,漆雾处理后,直接排至废气处理。其风系统原理如图1所示:

图1 一次回风利用

图2 多次循环利用

2.2 多次循环利用

适用于机器人大量使用的场合,新风占比较小,只有人工段、洁净间需供新风(擦净供风回用),将人工段、自动段、流平室排风的大部分通过循环风空调回用至自动段和流平段,少部分排至废气处理。其风系统原理如图2所示。

喷漆室供风多次循环利用的前提是,操作间VOC含量应维持在可燃气体爆炸下限浓度的25%以下。由于各种有机溶剂的爆炸浓度不尽相同,取各种溶剂中,下限浓度最低的为例,计算得到其保守VOC含量需低于10g/m3。一般情况下,循环风的VOC浓度不会超标。

3湿式循环风空调

目前国内整车厂,除合资品牌或者要求较高的涂装线配置石灰石包裹或静电吸附装置处理过喷漆雾外,大多数喷漆室漆雾还是基于湿式水循环处理。以下以湿式喷漆室为例,从回风温湿度和空调配置的两方面对循环风空调进行论述。

3.1喷漆室回风温湿度

根据空气调节原理,水与空气接触时的状态变化过程,主要有以下几种,如图3和表1所示:

图3空气与水直接接触时的状态变化过程

表1 空气与水直接接触时各种过程的特点

注:表中Ta、Ts、Tl分别为空气的干球温度、湿球温度和露点温度,Tw为水温。

依据表1中的各过程变化特点,喷漆室送风在经过漆雾捕捉系统后的温湿度变化,和水池的温度是有密切联系的。目前,常规采用水性漆时,温湿度要求为23℃/65%RH。采用溶剂型漆时,温湿度要求为25℃/65%RH。相关的状态参数如表2所述:

表2 喷漆工况点空气状态参数

喷漆室风在经过水系统后,空气与循环水进行热湿交换。在若干轮的交换后,水温将趋近于原空气的湿球温度。实际检测的数据也基本验证了上述观点,喷漆室供风在25℃/65%RH时,喷漆室底部文氏体出口的温湿度为18~22℃,相对湿度为90~93%。以减焓加湿为主,少量时间是增焓加湿。在计算空调公配时,常规以等焓加湿计算。

对循环水池而言,除去部分项目水池露天敞开的工况,其一般处于喷漆室底层或辅房内,循环水在和喷漆空气进行热湿交换的同时,也和环境有着热量交换,新建线喷漆室基本处于车间靠墙或辅房一侧,且与周边设备设置隔墙,环境温度不会有大的波动。故循环水的温度基本不会低于露点温度,不会出现表1中所述的A-1减湿冷却状态。

3.2循环风空调的配置

基于上述分析,湿式喷漆室回风一般不会出现减湿冷却的情况,故常规湿式文丘里的循环风空调的功能段仅配置表冷段和加热段,用于除湿和调温。图4是一般湿式喷漆室循环风空调的典型分段:

图4湿式喷漆室循环空调典型分段

常规设计中,表冷段冷源为冷冻水(7~12℃),由站房冷冻机组提供,加热段热源为热水(90-70℃),由锅炉房提供。在新风占比大的工况,由于各季节冷热源负荷变化较大,一般站房配置无法满足。近些年出现的热泵技术是一个比较好的解决方案。

所谓热泵装置,其原理和压缩式冷冻机是一致的,主要由压缩机、冷凝器、截流元件和蒸发器四部分组成(如图5所示)。压缩机由电机或其他能源驱动,使冷媒介质在四种状态之间变化循环,其中冷凝器内冷媒液化,对外放热Q1;蒸发器内冷媒气化,从外部吸热Q2。将Q1作为热源或将Q2作为冷源,就是热泵基本原理。

图5 换热循环工作原理

目前涂装空调中,此类技术方案主要有两类。一类是间接换热式方案,另一类是直接蒸发式热泵方案。(见图6和图7基本原理图)

图6 间接换热式方案流程图

图中,间接换热方案,是将冷水机组就近放置,将蒸发器吸收的热量Q2通过循环水传递给表冷器;将冷凝器释放的热量Q1通过循环水传递给加热器,多余的热量由冷却塔对外排放。而直接蒸发式热泵方案,则相当于一台散装机组或“家用空调”,将冷媒循环过程集成到循环风空调中,将冷量和热量直接传递给循环风,表冷器相当于“空调内机”,加热器和风冷却塔相当于“空调外机”。且常规的冷媒均为R134a,不会造成换热盘管冻裂的事故。

图7 直接蒸发式热泵流程图

在实际应用过程中,前者方案适用于改造线或新建线,已应用于国内多个项目中。后者方案适用于新建线,主要应用在由国外涂装供应商实施的几个项目中。

3.3循环风空调冷热量计算

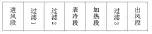

之前分析中,湿式喷漆室回风状态参数,可以近似等焓加湿计算。图8为湿式喷漆室文丘里和循环风空调的空气状态变化过程。

图8 喷漆室文丘里和循环风空调中空气状态变化

表3 各工况点参数

以下以20万m3/h风量循环风为例,计算循环风空调所需的冷热量。表3为在经过文丘里和循环风空调各工况点参数。

实际情况由于存在增焓加湿,且经过回风机和回风管后,实际回到循环风空调进风段,空气相对湿度会少量降低,同时温度有所上升。故冷量需要适当放大。

4展望分析

如前所述,循环风技术的初衷是为了节能。以上述20万风量为例,在华东地区,如采用全新风空调。能耗对比详见表4:

表4 新风空调和循环空调能耗对比

同样的工况需求,循环风空调能耗已经大大降低,对于现有的能耗成本,归根结底是因为湿式喷漆室本身工作机理造成,要进一步降低能耗,只能通过改变漆雾处理工作原理来实现。

近些年由国外供应商提供的干式或半干式喷漆室技术(如ECO-Dryscrubber或E-SCRUB)很好的实现了这一目标。根据资料显示,在23℃/65%喷涂要求下,前者的回风温湿度为25℃/58%;后者的回风温湿度为22-26℃/75~60%。从空调配置上讲,前者配置了加湿和表冷;后者配置了表冷和加热。由于回风参数的变化,其能耗可进一步降低。对于近两年出现的纸盒过滤技术,国内尚无批量连续生产运用,具体性能指标不得而知。

5结语

综上所述,随着科技的进步,喷漆循环风技术已越来越成熟。对喷漆本身来讲,选择环境友好型涂料、减少油漆过喷量,以及后道废气处理防治是整个喷漆过程控制的关键所在。随着国家对环保的重视,为满足各地环保法规的要求,即使在使用溶剂型漆的情况下,循环风空调配合后道转轮浓缩和焚烧,已能够满足目前环保要求的排放浓度和排放速率,而采用水性漆喷涂则满足单位面积VOC排放指标。

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43