电动汽车冷却器开发

2018-08-09 14:33:45· 来源:节能与新能源汽车年鉴 作者:浙江银轮机械股份有限公司

为了进一步的减少污染以及改善欧洲市场上汽车燃油经济性,欧洲环境署在2014年4月24号宣布了针对欧洲汽车工业的最新的二氧化碳排放法规。

一、项目背景

为了进一步的减少污染以及改善欧洲市场上汽车燃油经济性,欧洲环境署在2014年4月24号宣布了针对欧洲汽车工业的最新的二氧化碳排放法规。

2015以及2021年的目标相对于2007年分别要减少18%和40%。如果换算成油耗,2015年的二氧化碳排放限值相当于每百公里5.6升汽油或者4.9升柴油。

2021年的二氧化碳排放限值相当于每百公里4.1升汽油或者3.6升柴油。美国新能源法,要求美国汽车行业在2020年前,把汽车燃油效率提高40%。按照中国的法规CAFC,2015应当达到的目标是每百公里6.9升燃油,计划在2020年达到每百公里5升燃油。

发展混合动力与纯电动等新能源汽车被认为是解决未来减少二氧化碳排放及提升燃油经济性的重要途径。目前,国内外的新能源汽车的销量也在不断攀升。2017年,全球电动汽车销量达到了122万辆,较2016年的77万辆增长了58%。

动力电池作为纯电动与混合动力汽车关键部件,其技术发展一直影响着新能源汽车的发展,目前为止,锂离子电池具有能量密度高、循环寿命长、自放电率小、无记忆效应和绿色环保等特点,在电动车和混合动力车上得到了大规模的应用。

锂电池的最佳工作温度范围为20~30℃。低温时电池容量较低,影响其使用性能。高温时电池循环寿命大大缩短,温度过高时还会产生安全问题。再者,锂离子电池在低于0℃充电时也存在着安全隐患。对动力电池系统来说,电芯及电池模组的一致性是至关重要的。而电池在使用过程中不可避免的要产生热量从而导致电池温度升高。由于电芯或电池模组的位置不同,散热情况不同,从而导致其温度不同。温度的不同又反过来导致电芯及模组的性能不一致。

对电池包进行热管理,使其尽量能在最佳工作范围工作,提高其一致性,延长其使用寿命,避免安全问题等等,都是非常必要的。因为电池在不同温度下的热耗率(每产生1kW·h的电能所消耗的热量)是不一样的,这是由于电池内部的化学反应与温度是密切相关的。

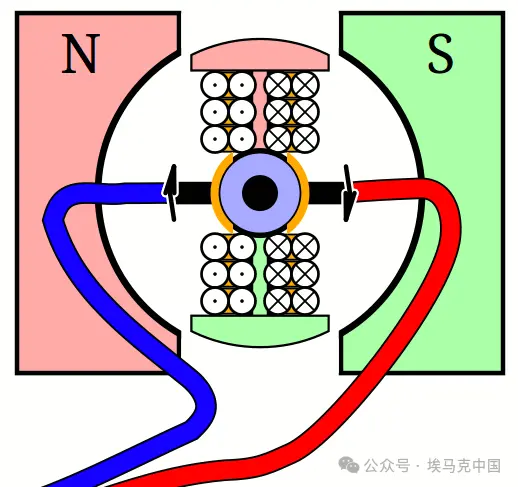

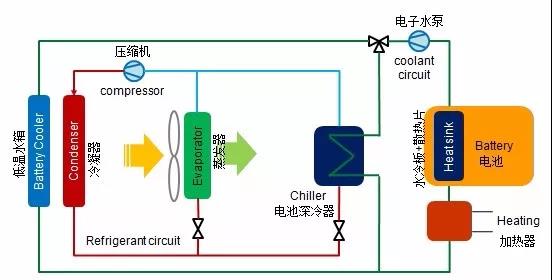

如果电池在绝热或者高温等热传递不充分的内部环境中运行,电池温度将会显著上升,从而导致电池组内部形成“热点”,最终可能产生热失控。而电池一致性一旦出现问题,对于整个电池组的寿命将会产生很大的影响。采用“冷却液”对电池进行冷却的方式,较风冷方式,能更好地提高电池组内的温度一致性。而最终的热量是通过电池冷却器(电池冷却器)传递到空调制冷剂,最终通过冷凝器散失到环境中去。

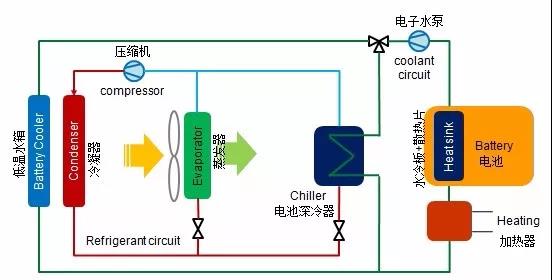

一个典型的电池热管理系统冷却器主要包含Chiller、电池水冷板、低温水箱。

图1.1 典型电池液冷系统

二、项目主要研究内容和技术方案

针对纯电动车和插电增程式电动车的热管理系统和部件,研发对象主要包括电池冷却板、chiller冷却器、以及低温散热器。研究内容主要包括以下几个方面:

1、针对关键冷却换热器部件,建立基本的开发能力

电池冷却板主要有口琴管与冲压板两种结构形式,其性能模拟主要依靠CFD的方法,对水冷板流体建模,来模拟冷却液在水冷板内的流场,去除流动死角,优化流量分配,优化局部阻力损失,以达到性能与阻力的最优化。

也可通过水冷板与电池包的整体建模,流固耦合,对整个电池模组及冷却系统进行稳态或瞬态的传热模拟,实现电池模组温度分布的最优化。

水冷板的可靠性主要体现在耐压能力上,特别是对于耐压能力相对较弱的冲压板式的结构形式,因此,方案设计阶段充分凭借FEA的手段,对水冷板表面施加流体压力,有效评估设计方案的承压水平,指导结构设计的优化。

Chiller冷却器目的芯片或翅片是影响性能的关键零部件。对芯片或翅片的模拟分析,主要通过CFD的方式,获得阻力与性能的综合优化方案。

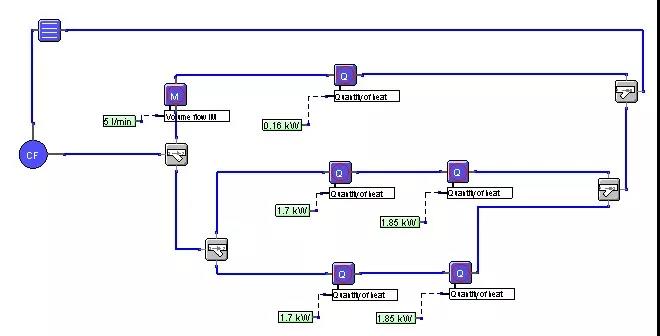

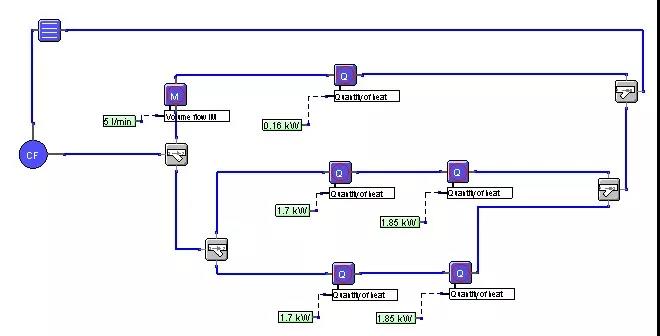

另外,在充分性能试验数据积累的基础上,形成公司内部的性能数据库后,并对经验公式模型进行性能修正,可以实现Chiller性能的快速计算,产品的快速选型,方法可靠且效率较高,图2.1所示为基于ε-NTU方法的Chiller性能计算过程。

图2.1 Chiller性能计算过程

设计开发阶段,Chiller可靠性的评判主要在于安装支架承受振动后的强度问题,通过FEA分析,可以得到产品的模态或谐响应结果,有效评估产品支架强度,避免后期实际运行的失效。

低温水箱与发动机高温水箱具有相似的结构,因此完全可以在开发过程中运用高温水箱的开发经验与手段,再配合特殊工况的性能验证,基本上就能满足低温水箱的开发。

图2.2 基于Kuli的低温水箱水路系统建模

2、建立测试能力技术规范,并形成相关部件的试制能力

针对电动汽车冷却器,目前可在银轮内部完成大部分的DV测试项目。同时该技术规范来自于客户的一般技术要求,依据此规范所开发的冷却器产品,可以满足客户的应用要求。

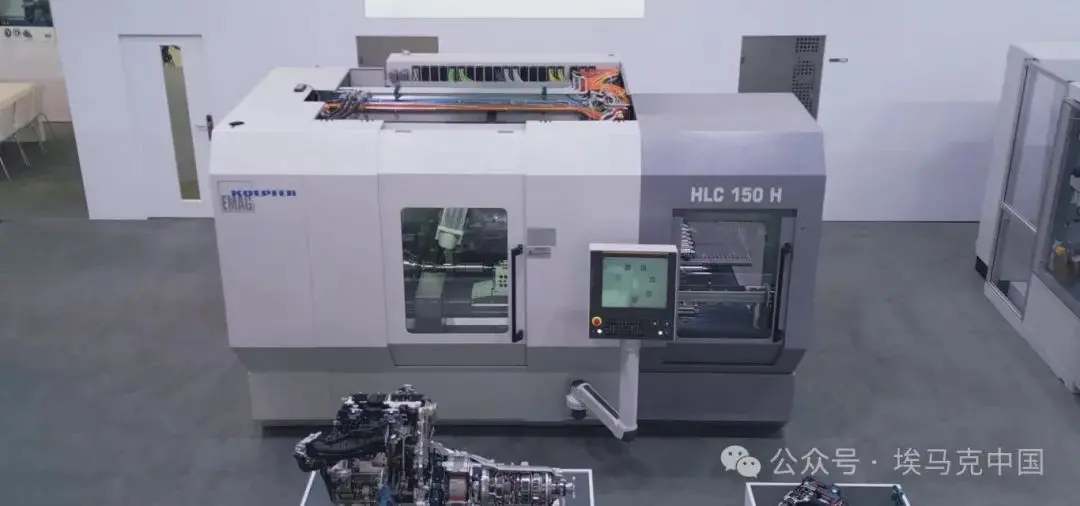

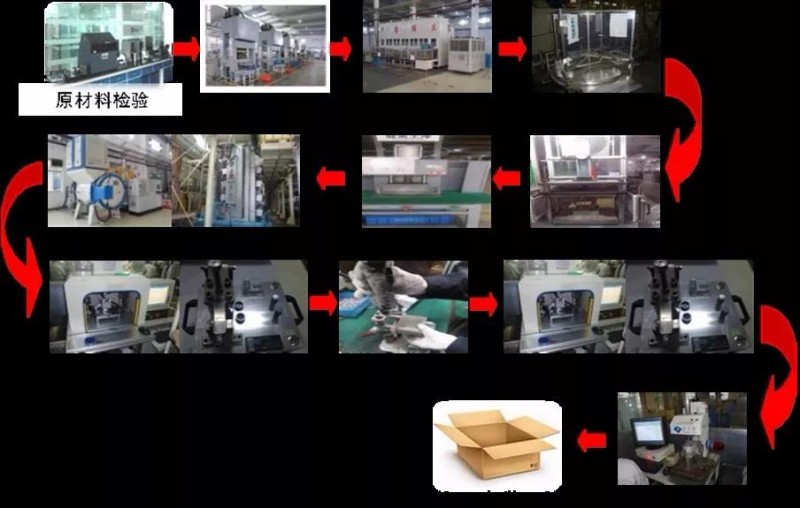

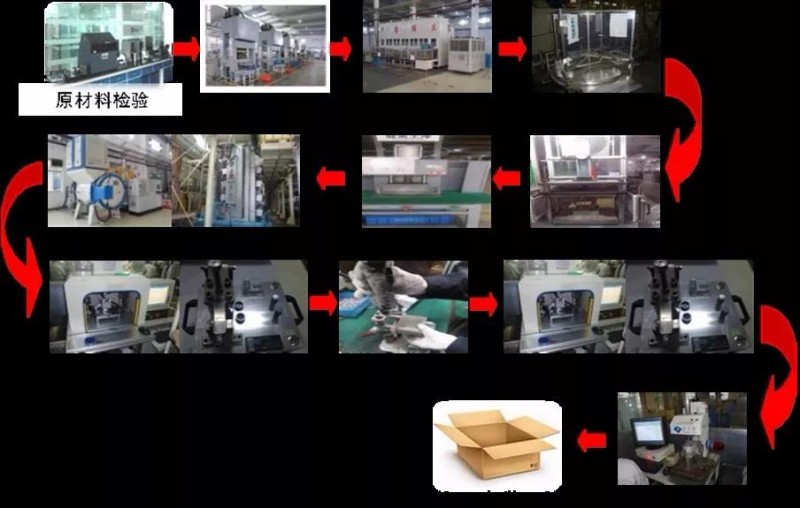

工艺路线如图2.3所示,银轮目前已具备从原材料检验到产品终检的一整套设备,整个生产线预计产能50万套/年。

图2.3工艺过程

三、关键技术、技术创新点及取得的成果

1、项目的关键技术包括

关键部件的特性研究;

部件热管理系统需满足的要求;

关键部件设计制造;

关键部件生产商;

热管理系统设计和集成优化;

车用环境分析与控制。

2、项目的技术创新点包括

电动汽车冷却器充分结合了电动汽车热管理的特性,所开发的水冷板具有结构紧凑、可靠性好、性能好的优点;

电池冷却器在有限空间布局内达到了较高的集成度,产品紧凑性好;

低温散热器运用了多流程、扁管打凸等技术手段,有效提升了散热器的性能。

四、项目效益及应用推广前景

目前水冷板已争取到了广汽、上汽、宁德时代等主机厂及电池生产企业的大部分项目,预计产值可达到1亿元/年。

Chiller已争取到了吉利、广汽、比亚迪等主机厂的多数项目,并实现了部分项目的小批量生产,预计产值可达到5000万元/年。

低温散热器也争取到了广汽、上汽、吉利等客户的大量项目。

同时这些冷却器产品目前还在积极争取的项目非常多,随着电动汽车的快速发展,各大主机客户对于电动汽车平台的不断拓展与开发,产量不断扩大,相信在未来3~5年内,电动汽车冷却器业务还将迎来很大的增长,预计未来3~5年内将达到3~5亿元/年的销售规模,市场前景非常广阔。

为了进一步的减少污染以及改善欧洲市场上汽车燃油经济性,欧洲环境署在2014年4月24号宣布了针对欧洲汽车工业的最新的二氧化碳排放法规。

2015以及2021年的目标相对于2007年分别要减少18%和40%。如果换算成油耗,2015年的二氧化碳排放限值相当于每百公里5.6升汽油或者4.9升柴油。

2021年的二氧化碳排放限值相当于每百公里4.1升汽油或者3.6升柴油。美国新能源法,要求美国汽车行业在2020年前,把汽车燃油效率提高40%。按照中国的法规CAFC,2015应当达到的目标是每百公里6.9升燃油,计划在2020年达到每百公里5升燃油。

发展混合动力与纯电动等新能源汽车被认为是解决未来减少二氧化碳排放及提升燃油经济性的重要途径。目前,国内外的新能源汽车的销量也在不断攀升。2017年,全球电动汽车销量达到了122万辆,较2016年的77万辆增长了58%。

动力电池作为纯电动与混合动力汽车关键部件,其技术发展一直影响着新能源汽车的发展,目前为止,锂离子电池具有能量密度高、循环寿命长、自放电率小、无记忆效应和绿色环保等特点,在电动车和混合动力车上得到了大规模的应用。

锂电池的最佳工作温度范围为20~30℃。低温时电池容量较低,影响其使用性能。高温时电池循环寿命大大缩短,温度过高时还会产生安全问题。再者,锂离子电池在低于0℃充电时也存在着安全隐患。对动力电池系统来说,电芯及电池模组的一致性是至关重要的。而电池在使用过程中不可避免的要产生热量从而导致电池温度升高。由于电芯或电池模组的位置不同,散热情况不同,从而导致其温度不同。温度的不同又反过来导致电芯及模组的性能不一致。

对电池包进行热管理,使其尽量能在最佳工作范围工作,提高其一致性,延长其使用寿命,避免安全问题等等,都是非常必要的。因为电池在不同温度下的热耗率(每产生1kW·h的电能所消耗的热量)是不一样的,这是由于电池内部的化学反应与温度是密切相关的。

如果电池在绝热或者高温等热传递不充分的内部环境中运行,电池温度将会显著上升,从而导致电池组内部形成“热点”,最终可能产生热失控。而电池一致性一旦出现问题,对于整个电池组的寿命将会产生很大的影响。采用“冷却液”对电池进行冷却的方式,较风冷方式,能更好地提高电池组内的温度一致性。而最终的热量是通过电池冷却器(电池冷却器)传递到空调制冷剂,最终通过冷凝器散失到环境中去。

一个典型的电池热管理系统冷却器主要包含Chiller、电池水冷板、低温水箱。

图1.1 典型电池液冷系统

二、项目主要研究内容和技术方案

针对纯电动车和插电增程式电动车的热管理系统和部件,研发对象主要包括电池冷却板、chiller冷却器、以及低温散热器。研究内容主要包括以下几个方面:

1、针对关键冷却换热器部件,建立基本的开发能力

电池冷却板主要有口琴管与冲压板两种结构形式,其性能模拟主要依靠CFD的方法,对水冷板流体建模,来模拟冷却液在水冷板内的流场,去除流动死角,优化流量分配,优化局部阻力损失,以达到性能与阻力的最优化。

也可通过水冷板与电池包的整体建模,流固耦合,对整个电池模组及冷却系统进行稳态或瞬态的传热模拟,实现电池模组温度分布的最优化。

水冷板的可靠性主要体现在耐压能力上,特别是对于耐压能力相对较弱的冲压板式的结构形式,因此,方案设计阶段充分凭借FEA的手段,对水冷板表面施加流体压力,有效评估设计方案的承压水平,指导结构设计的优化。

Chiller冷却器目的芯片或翅片是影响性能的关键零部件。对芯片或翅片的模拟分析,主要通过CFD的方式,获得阻力与性能的综合优化方案。

另外,在充分性能试验数据积累的基础上,形成公司内部的性能数据库后,并对经验公式模型进行性能修正,可以实现Chiller性能的快速计算,产品的快速选型,方法可靠且效率较高,图2.1所示为基于ε-NTU方法的Chiller性能计算过程。

图2.1 Chiller性能计算过程

设计开发阶段,Chiller可靠性的评判主要在于安装支架承受振动后的强度问题,通过FEA分析,可以得到产品的模态或谐响应结果,有效评估产品支架强度,避免后期实际运行的失效。

低温水箱与发动机高温水箱具有相似的结构,因此完全可以在开发过程中运用高温水箱的开发经验与手段,再配合特殊工况的性能验证,基本上就能满足低温水箱的开发。

图2.2 基于Kuli的低温水箱水路系统建模

2、建立测试能力技术规范,并形成相关部件的试制能力

针对电动汽车冷却器,目前可在银轮内部完成大部分的DV测试项目。同时该技术规范来自于客户的一般技术要求,依据此规范所开发的冷却器产品,可以满足客户的应用要求。

工艺路线如图2.3所示,银轮目前已具备从原材料检验到产品终检的一整套设备,整个生产线预计产能50万套/年。

图2.3工艺过程

三、关键技术、技术创新点及取得的成果

1、项目的关键技术包括

关键部件的特性研究;

部件热管理系统需满足的要求;

关键部件设计制造;

关键部件生产商;

热管理系统设计和集成优化;

车用环境分析与控制。

2、项目的技术创新点包括

电动汽车冷却器充分结合了电动汽车热管理的特性,所开发的水冷板具有结构紧凑、可靠性好、性能好的优点;

电池冷却器在有限空间布局内达到了较高的集成度,产品紧凑性好;

低温散热器运用了多流程、扁管打凸等技术手段,有效提升了散热器的性能。

四、项目效益及应用推广前景

目前水冷板已争取到了广汽、上汽、宁德时代等主机厂及电池生产企业的大部分项目,预计产值可达到1亿元/年。

Chiller已争取到了吉利、广汽、比亚迪等主机厂的多数项目,并实现了部分项目的小批量生产,预计产值可达到5000万元/年。

低温散热器也争取到了广汽、上汽、吉利等客户的大量项目。

同时这些冷却器产品目前还在积极争取的项目非常多,随着电动汽车的快速发展,各大主机客户对于电动汽车平台的不断拓展与开发,产量不断扩大,相信在未来3~5年内,电动汽车冷却器业务还将迎来很大的增长,预计未来3~5年内将达到3~5亿元/年的销售规模,市场前景非常广阔。

最新资讯

-

“铸金杯 新一程”金杯品牌日暨全系

2025-10-24 17:54

-

【智绘工业之魂,铭记使命必达】——

2025-10-24 16:19

-

一汽车项目落户咸宁,打造华中新能源

2025-10-23 14:33

-

13场特邀报告:名家大咖汇聚 共襄学

2025-10-23 11:31

-

采埃孚售后“2025双十一”宠粉盛典温

2025-10-22 16:56