一种车载轻质高压金属氢化物复合式储氢罐设计

2018-07-11 11:47:54· 来源:汽车实用技术杂志社

随着传统化石燃料储量的减少和二氧化碳排放导致的环境问题日益严重,世界各国都在大力发展新能源汽车。氢燃料电池汽车具有“零排放,无污染”的优点,是未来新能源汽车发展的主要方向之一。车载储氢技术是氢燃料电池汽车发展的关键技术。为了满足新能源汽车对于车载储氢技术的要求,基于现有的储氢技术,发明设计了一种车载轻质高压金属氢化物复合式储氢罐。

作者简介:

殷凡青,男,就读于长安大学汽车学院。

摘要

随着传统化石燃料储量的减少和二氧化碳排放导致的环境问题日益严重,世界各国都在大力发展新能源汽车。氢燃料电池汽车具有“零排放,无污染”的优点,是未来新能源汽车发展的主要方向之一。车载储氢技术是氢燃料电池汽车发展的关键技术。为了满足新能源汽车对于车载储氢技术的要求,基于现有的储氢技术,发明设计了一种车载轻质高压金属氢化物复合式储氢罐。

1 研究背景

现代工业依赖的传统化石燃料储量有限、不可再生,而且存在二氧化碳排放污染环境等问题,因此寻找可再生的绿色能源势在必行。氢能源作为一种资源丰富、清洁无污染、可再生、高效的二次能源,被认为是替代传统化石燃料的理想能源。作为传统化石燃料消耗和二氧化碳排放的主要行业之一,汽车行业也在大力发展新能源汽车,新能源汽车将会逐渐取代传统燃料汽车。氢燃料电池汽车具有“零排放,无污染”的优点,是未来新能源汽车发展的主要方向之一,具有光明的前景。在氢能系统中,氢气的安全储存是最关键的环节。而限制氢燃料电池汽车发展的主要技术之一就是车载储氢技术。本文基于氢燃料电池汽车对于车载储氢技术的要求,根据现有常见的储氢方式,设计了一种车载轻质高压金属氢化物复合式储氢罐。

2 现有储氢方式

现有常见的储氢方式主要包括高压气态储氢、低温液态储氢和以储氢材料为介质的固态储氢三种方式。

高压气态储氢主要使用大容量轻质高压气罐或传统钢瓶来储存气态氢,具有较高的质量储氢密度,但其体积储氢密度低、压力高、安全性差[1],而且占用汽车空间大,难以保证汽车的实用空间,同时,压缩氢气还需使用加压设备,增加了成本和能耗,纯氢的压缩还会导致纯氢的纯度降低;低温液态储氢技术是将氢气冷却到-253℃使之液化,然后灌装到低温绝热储氢罐进行储存[2],其储氢密度高,但能耗大、成本高,对隔热装置要求苛刻,而且存在挥发损失及安全性差等问题[3];固态储氢是将储氢材料存入密闭容器中,利用储氢材料的吸氢能力实现氢气的固态储存,具有很高的体积储氢密度。常用的储氢材料主要有金属氢化物、配位氢化物、纳米储氢材料、液态有机液体储氢材料等[4]。其中,金属氢化物是最为常见的储氢材料。但是固态储氢方式的质量储氢密度相对较低,且吸放氢过程受到热量交换的限制,使得固态储氢装置的充装和释放速率较慢。

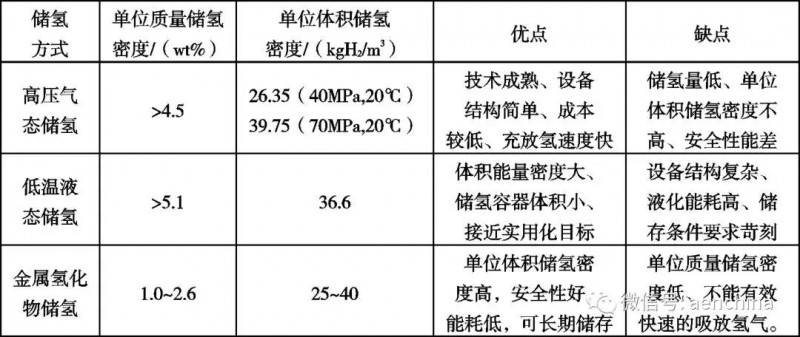

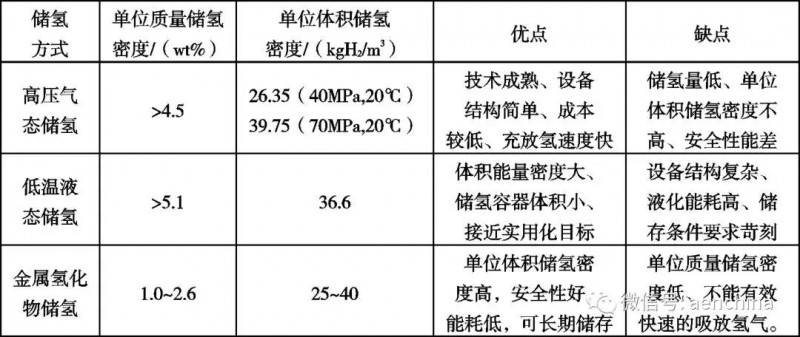

三种储氢方式各自优缺点比较如表1。

表1 三种储氢技术比较

三种储氢方式的各自缺点限制它们在车载储氢技术上的应用,都不能够满足车载储氢的技术要求。

3 储氢罐结构设计

本文为满足氢燃料汽车对车载储氢的要求,将高压气态储氢方式与固态储氢中的金属氢化物储氢方式相结合,在轻质高压容器中填装合适比例的储氢金属,设计出了一种车载轻质高压金属氢化物复合式储氢罐。该储氢罐具有较高的体积储氢密度和质量储氢密度,满足车载储氢要求的充装和排放速率,同时提高了储氢罐使用安全性。

3.1 储氢罐总体结构

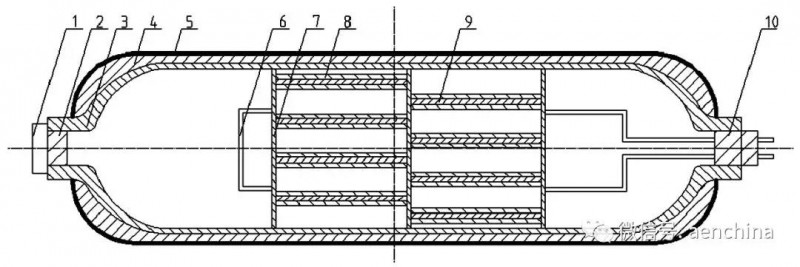

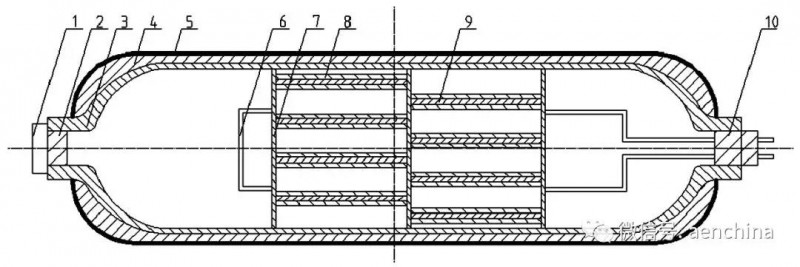

本文发明设计的车载轻质高压金属氢化物复合式储氢罐包括一个罐体状的金属内衬3,在金属内衬3外缠依次绕有纤维增强层4和外层纤维缠绕层5;在金属内衬3的两端分别设有左端塞2和右端塞10,在罐体内腔设有多个沿罐体轴向间隔布置导气金属隔离过滤板7,在相邻导气金属隔离过滤板7之间分布有若干沿罐体轴向设置的储氢金属基质9,储氢金属8沉积在导电金属材质的金属基质9上,形成合金片结构;导气金属隔离过滤板7支撑起合金片结构,并将合金片结构分隔成两部分;若干组导热管6均匀分布在储氢金属基质9之间的缝隙中,并穿过右端塞10与外部管路连接。罐体结构图如图1。

图1 储氢罐总体结构

1-氢气阀盖;2-左端塞;3-金属内衬;4-纤维增强层;5-外层纤维缠绕层;6-导热管;7-导气金属隔离过滤板;8-储氢金属;9-金属基质;10-右端塞

3.2 罐体结构设计

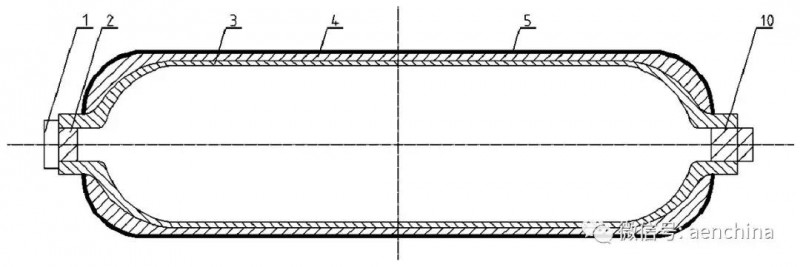

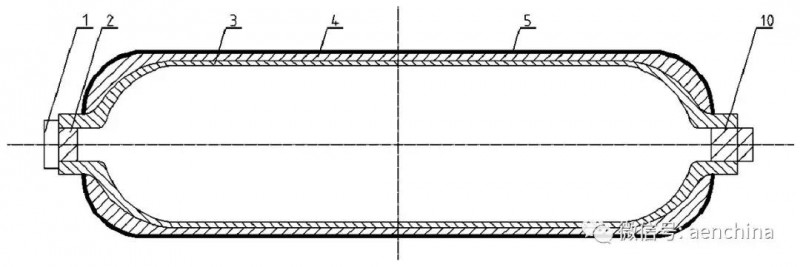

本文设计的复合式储氢罐结构[5]主要包括罐体、储氢金属结构及导热管等结构。其中罐体结构设计不仅要满足罐体有较大的强度,还要能够克服“氢脆”现象。罐体结构包括氢气阀盖1、左端塞2、金属内衬3、纤维增强层4、外层纤维缠绕层5、右端塞10。如图2所示。

图2 罐体结构

1-氢气阀盖;2-左端塞;3-金属内衬;4-纤维增强层;

5-外层纤维缠绕层;10-右端塞

在左端塞2上以螺旋密封方式安装有氢气阀盖1,充氢管路和放氢管路从左端塞2进出,导热管6通过右端塞10中与外部管路连接,实现与外界的热量交换。金属内衬3材料为铝合金,采用热挤压工艺加工而成。公称工作压力不小于35MPa。其外径为240mm,内径为200mm,长度为500mm,根据公式:

(1)

可得罐体容积体积为160L。其储氢能力是同规格纯高压储氢罐1.5倍以上纤维增强层4其材料为碳纤维—环氧树脂复合材料,采用湿法缠绕工艺缠绕。

外层纤维缠绕层5其材料为玻璃纤维一环氧树脂复合材料。其比例为1:1最佳。

3.3 储氢金属结构设计

本文设计的复合式储氢罐的核心部分在于储氢金属结构的设计。储氢金属结构由导气金属隔离过滤板7、储氢金属8和金属基质9组成。储氢金属8通过电化学作用沉积附着在导电金属材质的金属基质9上,形成合金片结构,以改善储氢金属8的导热性能。导气金属隔离过滤板7支撑起合金片结构,并将合金片结构分隔成两部分,前后两部分的合金片结构的各片金属基质9相互错开,以增大气道利用率,加快储氢金属8和氢气的反应速度。各片储氢金属基质9之间留有空隙,为储氢金属8吸氢体积膨胀留出空间;各片储氢金属基质9沿罐体轴向布置,且其两侧与罐体金属内衬3内壁贴合。储氢金属结构如图3所示。

导热管6的材料为铝合金,外径为10mm,壁厚2mm,换热介质如水通入导热管6中,实现储氢金属8吸放氢时与外界的热量交换,同时维持罐体内的压强和温度,提高储氢金属8吸放氢的能力。

图3 储氢金属结构

6-导热管;7-导气金属隔离过滤板;8-储氢金属;9-金属基质

导气金属隔离过滤板7的材料为铜粉或不锈钢粉的烧结体,其外径与金属内衬3相同,厚度为4mm,上面布有和导热管6外径相同的小孔,供导热管6穿过,其过滤精度小于0.5 微米,既可以通过氢气,又可以过滤掉因储氢金属8粉末化而产生的杂质。

金属基质9其材料为铝合金或者不锈钢材料,与导气金属隔离过滤板7焊接,提高储氢金属8的传热性能,共10片,每片厚度为8mm,长度为100mm,各片金属基质9之间留有10mm的空隙,供储氢金属8体积膨胀和导热管6穿过;各片金属基质9在纵轴方向上与罐体金属内衬3内壁贴合,前半部各片金属基质9与后半部相互错开,增大储氢金属8利用率,加快储氢金属8吸放氢的速度。

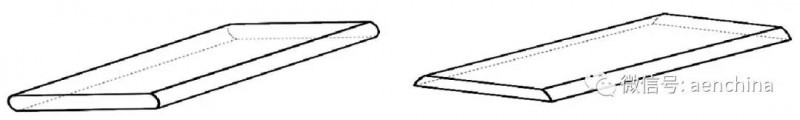

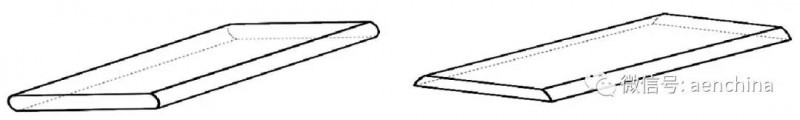

图4和图5分别给出了中间片和非中间片储氢金属基质外形示意图。

图4 中间片储氢金属基质 图5 非中间片储氢金属基质

外形示意图 外形示意图

3.4 储氢金属选择

金属氢化物是复合储氢系统的核心部分,其性能的好坏直接影响着储氢系统的使用。复合储氢系统用金属氢化物首先必须具备较大的质量储氢密度,使得复合式储氢罐的储氢质量在5kg以上,从而保证汽车的续航能力(>500km)。同时,金属氢化物吸放氢过程的热效应要小,不能引起高压容器内压强过大的变化,对环境条件要求简单,最好能够在常温下,完成放氢过程。

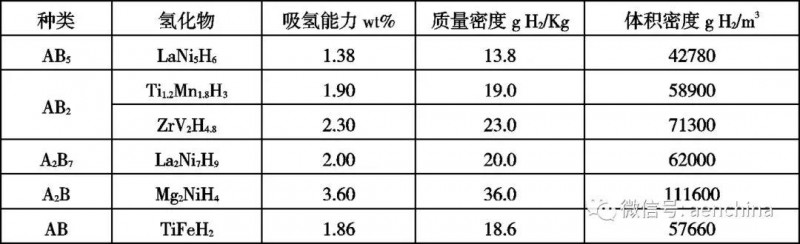

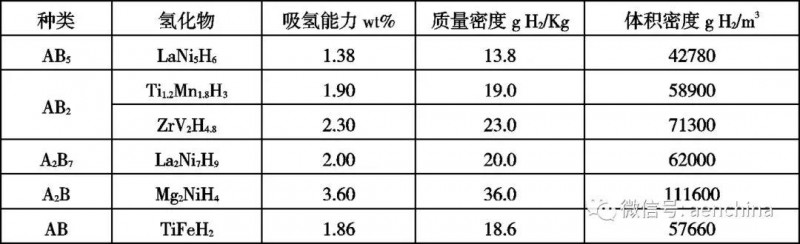

表2 各种储氢金属的储氢能力

在氢的存储领域中应用的储氢合金主要有AB5型稀土系合金、AB2型Laves相合金、AB型Ti-Fe系合金、AB型Ti系合金、A2B型Mg-Ni型合金和AB型Ti系合金等。各种储氢金属的储氢能力如表2所示。

由表3-1并考虑各种储氢金属的工作环境,选中储氢金属8材料为钛-铬-锰(Ti-Cr-Mn)合金[6],用高能研磨机或者球磨机实现其固体合金化,钛-铬-锰(Ti-Cr-Mn)储氢合金有效吸氢量为1.9%(质量分数)。

储氢金属8材料为钛-铬-锰(Ti-Cr-Mn)合金。钛-铬-锰(Ti-Cr-Mn)储氢合金通过电化学作用沉积在导电金属材质的金属基质9上,形成合金片结构。储氢金属结构所占罐体体积小于50%。取储氢金属结构占罐体容积为30%,罐体70%的容积用于高压储氢,罐内温度为20℃,压力为40MPa,则根据实际气体方程:

及 (2)

计算得高压储氢部分储氢质量为3.675kg,罐体内存放储氢金属8钛-铬-锰(Ti-Cr-Mn)共220kg,则储氢金属8储氢质量为4.18kg,总共储氢质量为7.855kg,其储氢能力是同规格纯高压储氢罐1.5倍,可供汽车行驶700km以上。纯高压储氢罐罐若要储存相同质量的氢气,其罐内压强要达到70MPa以上,本发明设计的储氢罐容量增加,但压强大大减小,提高了其使用安全性。

4 结论

本文发明设计的车载轻质高压金属氢化物复合式储氢罐,同时具有较高的体积储氢密度和质量储氢密度,储氢性能远高于现在常见的纯高压储氢,而其体积和内部压力远远小于储氢能力相同的纯高压储氢罐,在提高储氢罐使用安全性的同时,还减少了所占汽车空间,保证了汽车的实用空间。储氢金属的存放方式考虑了储氢金属在吸放氢过程中的体积膨胀和合金粉末化,并改善了其导热性能,提高了该车载储氢罐使用寿命。同时,提高了储氢金属的质量储氢密度,改善了储氢金属氢气充装和排放速率较慢的缺点,能够很好的满足车载储氢的要求,具有很好的发展前景。

殷凡青,男,就读于长安大学汽车学院。

摘要

随着传统化石燃料储量的减少和二氧化碳排放导致的环境问题日益严重,世界各国都在大力发展新能源汽车。氢燃料电池汽车具有“零排放,无污染”的优点,是未来新能源汽车发展的主要方向之一。车载储氢技术是氢燃料电池汽车发展的关键技术。为了满足新能源汽车对于车载储氢技术的要求,基于现有的储氢技术,发明设计了一种车载轻质高压金属氢化物复合式储氢罐。

1 研究背景

现代工业依赖的传统化石燃料储量有限、不可再生,而且存在二氧化碳排放污染环境等问题,因此寻找可再生的绿色能源势在必行。氢能源作为一种资源丰富、清洁无污染、可再生、高效的二次能源,被认为是替代传统化石燃料的理想能源。作为传统化石燃料消耗和二氧化碳排放的主要行业之一,汽车行业也在大力发展新能源汽车,新能源汽车将会逐渐取代传统燃料汽车。氢燃料电池汽车具有“零排放,无污染”的优点,是未来新能源汽车发展的主要方向之一,具有光明的前景。在氢能系统中,氢气的安全储存是最关键的环节。而限制氢燃料电池汽车发展的主要技术之一就是车载储氢技术。本文基于氢燃料电池汽车对于车载储氢技术的要求,根据现有常见的储氢方式,设计了一种车载轻质高压金属氢化物复合式储氢罐。

2 现有储氢方式

现有常见的储氢方式主要包括高压气态储氢、低温液态储氢和以储氢材料为介质的固态储氢三种方式。

高压气态储氢主要使用大容量轻质高压气罐或传统钢瓶来储存气态氢,具有较高的质量储氢密度,但其体积储氢密度低、压力高、安全性差[1],而且占用汽车空间大,难以保证汽车的实用空间,同时,压缩氢气还需使用加压设备,增加了成本和能耗,纯氢的压缩还会导致纯氢的纯度降低;低温液态储氢技术是将氢气冷却到-253℃使之液化,然后灌装到低温绝热储氢罐进行储存[2],其储氢密度高,但能耗大、成本高,对隔热装置要求苛刻,而且存在挥发损失及安全性差等问题[3];固态储氢是将储氢材料存入密闭容器中,利用储氢材料的吸氢能力实现氢气的固态储存,具有很高的体积储氢密度。常用的储氢材料主要有金属氢化物、配位氢化物、纳米储氢材料、液态有机液体储氢材料等[4]。其中,金属氢化物是最为常见的储氢材料。但是固态储氢方式的质量储氢密度相对较低,且吸放氢过程受到热量交换的限制,使得固态储氢装置的充装和释放速率较慢。

三种储氢方式各自优缺点比较如表1。

表1 三种储氢技术比较

三种储氢方式的各自缺点限制它们在车载储氢技术上的应用,都不能够满足车载储氢的技术要求。

3 储氢罐结构设计

本文为满足氢燃料汽车对车载储氢的要求,将高压气态储氢方式与固态储氢中的金属氢化物储氢方式相结合,在轻质高压容器中填装合适比例的储氢金属,设计出了一种车载轻质高压金属氢化物复合式储氢罐。该储氢罐具有较高的体积储氢密度和质量储氢密度,满足车载储氢要求的充装和排放速率,同时提高了储氢罐使用安全性。

3.1 储氢罐总体结构

本文发明设计的车载轻质高压金属氢化物复合式储氢罐包括一个罐体状的金属内衬3,在金属内衬3外缠依次绕有纤维增强层4和外层纤维缠绕层5;在金属内衬3的两端分别设有左端塞2和右端塞10,在罐体内腔设有多个沿罐体轴向间隔布置导气金属隔离过滤板7,在相邻导气金属隔离过滤板7之间分布有若干沿罐体轴向设置的储氢金属基质9,储氢金属8沉积在导电金属材质的金属基质9上,形成合金片结构;导气金属隔离过滤板7支撑起合金片结构,并将合金片结构分隔成两部分;若干组导热管6均匀分布在储氢金属基质9之间的缝隙中,并穿过右端塞10与外部管路连接。罐体结构图如图1。

图1 储氢罐总体结构

1-氢气阀盖;2-左端塞;3-金属内衬;4-纤维增强层;5-外层纤维缠绕层;6-导热管;7-导气金属隔离过滤板;8-储氢金属;9-金属基质;10-右端塞

3.2 罐体结构设计

本文设计的复合式储氢罐结构[5]主要包括罐体、储氢金属结构及导热管等结构。其中罐体结构设计不仅要满足罐体有较大的强度,还要能够克服“氢脆”现象。罐体结构包括氢气阀盖1、左端塞2、金属内衬3、纤维增强层4、外层纤维缠绕层5、右端塞10。如图2所示。

图2 罐体结构

1-氢气阀盖;2-左端塞;3-金属内衬;4-纤维增强层;

5-外层纤维缠绕层;10-右端塞

在左端塞2上以螺旋密封方式安装有氢气阀盖1,充氢管路和放氢管路从左端塞2进出,导热管6通过右端塞10中与外部管路连接,实现与外界的热量交换。金属内衬3材料为铝合金,采用热挤压工艺加工而成。公称工作压力不小于35MPa。其外径为240mm,内径为200mm,长度为500mm,根据公式:

(1)

可得罐体容积体积为160L。其储氢能力是同规格纯高压储氢罐1.5倍以上纤维增强层4其材料为碳纤维—环氧树脂复合材料,采用湿法缠绕工艺缠绕。

外层纤维缠绕层5其材料为玻璃纤维一环氧树脂复合材料。其比例为1:1最佳。

3.3 储氢金属结构设计

本文设计的复合式储氢罐的核心部分在于储氢金属结构的设计。储氢金属结构由导气金属隔离过滤板7、储氢金属8和金属基质9组成。储氢金属8通过电化学作用沉积附着在导电金属材质的金属基质9上,形成合金片结构,以改善储氢金属8的导热性能。导气金属隔离过滤板7支撑起合金片结构,并将合金片结构分隔成两部分,前后两部分的合金片结构的各片金属基质9相互错开,以增大气道利用率,加快储氢金属8和氢气的反应速度。各片储氢金属基质9之间留有空隙,为储氢金属8吸氢体积膨胀留出空间;各片储氢金属基质9沿罐体轴向布置,且其两侧与罐体金属内衬3内壁贴合。储氢金属结构如图3所示。

导热管6的材料为铝合金,外径为10mm,壁厚2mm,换热介质如水通入导热管6中,实现储氢金属8吸放氢时与外界的热量交换,同时维持罐体内的压强和温度,提高储氢金属8吸放氢的能力。

图3 储氢金属结构

6-导热管;7-导气金属隔离过滤板;8-储氢金属;9-金属基质

导气金属隔离过滤板7的材料为铜粉或不锈钢粉的烧结体,其外径与金属内衬3相同,厚度为4mm,上面布有和导热管6外径相同的小孔,供导热管6穿过,其过滤精度小于0.5 微米,既可以通过氢气,又可以过滤掉因储氢金属8粉末化而产生的杂质。

金属基质9其材料为铝合金或者不锈钢材料,与导气金属隔离过滤板7焊接,提高储氢金属8的传热性能,共10片,每片厚度为8mm,长度为100mm,各片金属基质9之间留有10mm的空隙,供储氢金属8体积膨胀和导热管6穿过;各片金属基质9在纵轴方向上与罐体金属内衬3内壁贴合,前半部各片金属基质9与后半部相互错开,增大储氢金属8利用率,加快储氢金属8吸放氢的速度。

图4和图5分别给出了中间片和非中间片储氢金属基质外形示意图。

图4 中间片储氢金属基质 图5 非中间片储氢金属基质

外形示意图 外形示意图

3.4 储氢金属选择

金属氢化物是复合储氢系统的核心部分,其性能的好坏直接影响着储氢系统的使用。复合储氢系统用金属氢化物首先必须具备较大的质量储氢密度,使得复合式储氢罐的储氢质量在5kg以上,从而保证汽车的续航能力(>500km)。同时,金属氢化物吸放氢过程的热效应要小,不能引起高压容器内压强过大的变化,对环境条件要求简单,最好能够在常温下,完成放氢过程。

表2 各种储氢金属的储氢能力

在氢的存储领域中应用的储氢合金主要有AB5型稀土系合金、AB2型Laves相合金、AB型Ti-Fe系合金、AB型Ti系合金、A2B型Mg-Ni型合金和AB型Ti系合金等。各种储氢金属的储氢能力如表2所示。

由表3-1并考虑各种储氢金属的工作环境,选中储氢金属8材料为钛-铬-锰(Ti-Cr-Mn)合金[6],用高能研磨机或者球磨机实现其固体合金化,钛-铬-锰(Ti-Cr-Mn)储氢合金有效吸氢量为1.9%(质量分数)。

储氢金属8材料为钛-铬-锰(Ti-Cr-Mn)合金。钛-铬-锰(Ti-Cr-Mn)储氢合金通过电化学作用沉积在导电金属材质的金属基质9上,形成合金片结构。储氢金属结构所占罐体体积小于50%。取储氢金属结构占罐体容积为30%,罐体70%的容积用于高压储氢,罐内温度为20℃,压力为40MPa,则根据实际气体方程:

及 (2)

计算得高压储氢部分储氢质量为3.675kg,罐体内存放储氢金属8钛-铬-锰(Ti-Cr-Mn)共220kg,则储氢金属8储氢质量为4.18kg,总共储氢质量为7.855kg,其储氢能力是同规格纯高压储氢罐1.5倍,可供汽车行驶700km以上。纯高压储氢罐罐若要储存相同质量的氢气,其罐内压强要达到70MPa以上,本发明设计的储氢罐容量增加,但压强大大减小,提高了其使用安全性。

4 结论

本文发明设计的车载轻质高压金属氢化物复合式储氢罐,同时具有较高的体积储氢密度和质量储氢密度,储氢性能远高于现在常见的纯高压储氢,而其体积和内部压力远远小于储氢能力相同的纯高压储氢罐,在提高储氢罐使用安全性的同时,还减少了所占汽车空间,保证了汽车的实用空间。储氢金属的存放方式考虑了储氢金属在吸放氢过程中的体积膨胀和合金粉末化,并改善了其导热性能,提高了该车载储氢罐使用寿命。同时,提高了储氢金属的质量储氢密度,改善了储氢金属氢气充装和排放速率较慢的缺点,能够很好的满足车载储氢的要求,具有很好的发展前景。

最新资讯

-

一汽车项目落户咸宁,打造华中新能源

2025-10-23 14:33

-

13场特邀报告:名家大咖汇聚 共襄学

2025-10-23 11:31

-

采埃孚售后“2025双十一”宠粉盛典温

2025-10-22 16:56

-

整机大厂确认参会,深圳电机参会指南

2025-10-22 11:39

-

狭路相逢,比亚迪座驾前移车怎样出奇

2025-10-21 14:25