碳纤维复合材料发动机罩轻量化设计研究

2018-06-28 11:18:50· 来源:期刊-上海汽车 作者:徐娟

汽车车身轻量化是解决汽车节能减排的重要方法之一。碳纤维复合材料是车身最理想的轻量化材料。选择发动机罩作为典型的车身件,以发动机罩的尺寸优化分析和结构设计要求为设计前提,对碳纤维复合材料和发动机罩的结构进行设计,通过对设计后的发动机罩进行性能仿真分析,验证碳纤维复合材料发动机罩的可行性。

【摘要】 汽车车身轻量化是解决汽车节能减排的重要方法之一。碳纤维复合材料是车身最理想的轻量化材料。选择发动机罩作为典型的车身件,以发动机罩的尺寸优化分析和结构设计要求为设计前提,对碳纤维复合材料和发动机罩的结构进行设计,通过对设计后的发动机罩进行性能仿真分析,验证碳纤维复合材料发动机罩的可行性。

引言

随着汽车保有量不断增加,带来了如能源、环境污染等负面影响。戴姆勒公司的研究表明,在城市路况下,减重100kg的汽车,每百公里燃油下降0.3~0.6L,CO2排放量降低 75~125g。汽车上钢铁材料占车重的3/4,如果能够用碳纤维复合材料全面替代钢铁,将会对汽车的燃油经济性和CO2的排放量都有着较大的影响。因此汽车轻量化是实现节能减排的重要方法。

目前实现汽车轻量化主要有2条途径;(1)采用轻量化材料,如高强度钢材、铝合金、复合材料等;(2)利用CAE技术优化汽车零部件的结构,从而最大限度地减轻零部件的质量。碳纤维复合材料是目前常用材料中比模度和比刚度最高的材料。同时它还具有耐高温、耐候性好、可设计性强等特点,成为最理想的汽车车身轻量化材料。

1碳纤维复合材料的设计

复合材料是由若干单层材料组成的,因此复合材料的性能是由单层材料决定的。单层材料的设计包括材料的选择和结构的设计。单向纤维布具有碳纤维复合材料各向异性的特点,更能发挥复合材料可设计性的特点,环氧树脂是常用的碳纤维复合材料基体材料,能够满足发动机罩使用的要求。

碳纤维复合材料的铺层设计一般使用均衡对称铺设的原理,这可以明显避免壳体结构的翘曲变形。而[0/45/90/-45]s的铺层设计,可以最大限度利用碳纤维方向高强度和刚度的特性。考虑到发动机罩作为车身外覆盖件,为了保护发动机舱内的零件,需要一定的抗冲击性。

而在表面铺设±45°可以明显改善复合材料的抗冲击性,有利于载荷扩散。因此,最终将碳纤维复合材料的结构定义为[-45/0/45/90]S的结构以满足发动机罩的使用要求。

2发动机罩的结构设计

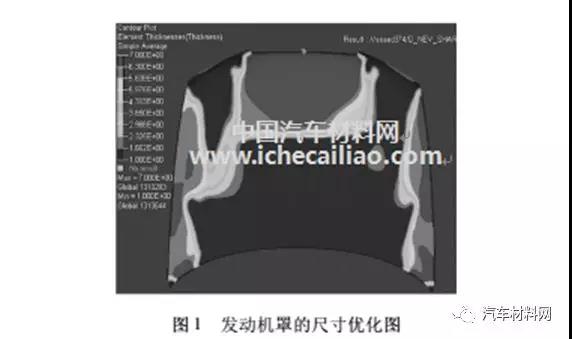

发动机罩的外形受到整车造型的影响,在无法改变发动机罩外形的前提下,选择尺寸优化方法,以碳纤维复合材料的厚度为变量,在满足刚度要求的前提下,得到符合设计要求的发动机罩结构,如图1所示。

以图1为基础,通过对厚度变化区域加强筋的设计,达到提高碳纤维复合材料发动机罩的整体刚度,如图2所示。

3结构性能仿真分析

3.1 模态分析

模态是结构系统的固有振动特性,通过模态分析,可以了解发动机罩易受影响频率范围内的特性,避免结构不稳定,表1为碳纤维复合材料的模态分析结果与原发动机罩的模态分析结果。

从表1可以看出,碳纤维复合材料的模态频率高于原发动机罩的模态频率,根据发动机罩的模态频率要求车身模态频率的设计要求,本次设计的发动机罩是合理的。

3.2 侧向刚度分析

侧向刚度分析是为了模拟车辆转弯时,发动机罩在关闭状态锁扣处受到整车Y向载荷的作用下,发动机罩的变形情况,以最大变形量衡量发动机罩的刚度性能。发动机罩侧向刚度仿真分析结果,最大变形量为0.7396mm,小于设计目标值。

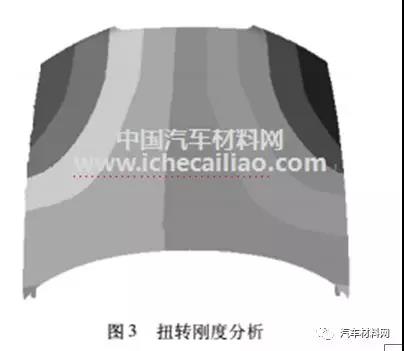

3.3 扭转刚度分析

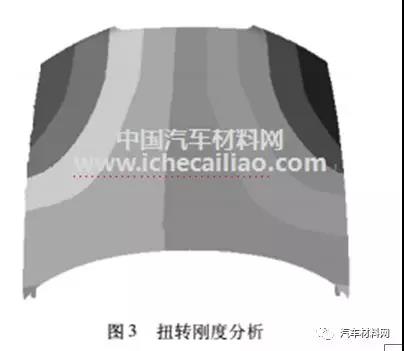

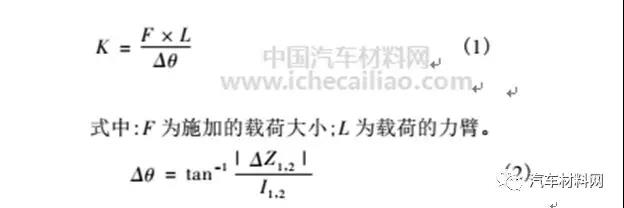

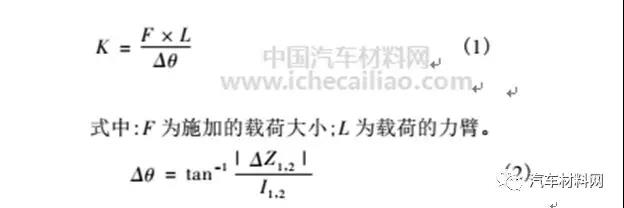

发动机罩的扭转刚度仿真分析是为了检验发动机罩在关闭状态受到整车Z向力的作用下,抵挡变形的能力。图3为发动机罩扭转刚度仿真分析结果,通过公式(1)、(2)的计算,碳纤维复合材料发动机罩的扭转刚度大于190Nm/°,超出设计要求。

3.4 刚度分析比较

表2为碳纤维复合材料发动机罩仿真结果与钢制发动机罩性能结果比较,可以看出,通过碳纤维复合材料内部加强筋的设计,碳纤维复合材料发动机罩的侧向刚度大于原钢制发动机罩,扭转刚度只下降13.28%,满足设计要求。

4结语

在无法改变发动机罩外形的前提下,以尺寸优化技术为基础,结合发动机罩的设计要求,通过对碳纤维复合材料的结构设计和发动机罩的加强筋结构设计,以及刚度性能仿真分析,可以验证碳纤维复合材料发动机罩在实际推广中的可行性。

引言

随着汽车保有量不断增加,带来了如能源、环境污染等负面影响。戴姆勒公司的研究表明,在城市路况下,减重100kg的汽车,每百公里燃油下降0.3~0.6L,CO2排放量降低 75~125g。汽车上钢铁材料占车重的3/4,如果能够用碳纤维复合材料全面替代钢铁,将会对汽车的燃油经济性和CO2的排放量都有着较大的影响。因此汽车轻量化是实现节能减排的重要方法。

目前实现汽车轻量化主要有2条途径;(1)采用轻量化材料,如高强度钢材、铝合金、复合材料等;(2)利用CAE技术优化汽车零部件的结构,从而最大限度地减轻零部件的质量。碳纤维复合材料是目前常用材料中比模度和比刚度最高的材料。同时它还具有耐高温、耐候性好、可设计性强等特点,成为最理想的汽车车身轻量化材料。

1碳纤维复合材料的设计

复合材料是由若干单层材料组成的,因此复合材料的性能是由单层材料决定的。单层材料的设计包括材料的选择和结构的设计。单向纤维布具有碳纤维复合材料各向异性的特点,更能发挥复合材料可设计性的特点,环氧树脂是常用的碳纤维复合材料基体材料,能够满足发动机罩使用的要求。

碳纤维复合材料的铺层设计一般使用均衡对称铺设的原理,这可以明显避免壳体结构的翘曲变形。而[0/45/90/-45]s的铺层设计,可以最大限度利用碳纤维方向高强度和刚度的特性。考虑到发动机罩作为车身外覆盖件,为了保护发动机舱内的零件,需要一定的抗冲击性。

而在表面铺设±45°可以明显改善复合材料的抗冲击性,有利于载荷扩散。因此,最终将碳纤维复合材料的结构定义为[-45/0/45/90]S的结构以满足发动机罩的使用要求。

2发动机罩的结构设计

发动机罩的外形受到整车造型的影响,在无法改变发动机罩外形的前提下,选择尺寸优化方法,以碳纤维复合材料的厚度为变量,在满足刚度要求的前提下,得到符合设计要求的发动机罩结构,如图1所示。

以图1为基础,通过对厚度变化区域加强筋的设计,达到提高碳纤维复合材料发动机罩的整体刚度,如图2所示。

3结构性能仿真分析

3.1 模态分析

模态是结构系统的固有振动特性,通过模态分析,可以了解发动机罩易受影响频率范围内的特性,避免结构不稳定,表1为碳纤维复合材料的模态分析结果与原发动机罩的模态分析结果。

从表1可以看出,碳纤维复合材料的模态频率高于原发动机罩的模态频率,根据发动机罩的模态频率要求车身模态频率的设计要求,本次设计的发动机罩是合理的。

3.2 侧向刚度分析

侧向刚度分析是为了模拟车辆转弯时,发动机罩在关闭状态锁扣处受到整车Y向载荷的作用下,发动机罩的变形情况,以最大变形量衡量发动机罩的刚度性能。发动机罩侧向刚度仿真分析结果,最大变形量为0.7396mm,小于设计目标值。

3.3 扭转刚度分析

发动机罩的扭转刚度仿真分析是为了检验发动机罩在关闭状态受到整车Z向力的作用下,抵挡变形的能力。图3为发动机罩扭转刚度仿真分析结果,通过公式(1)、(2)的计算,碳纤维复合材料发动机罩的扭转刚度大于190Nm/°,超出设计要求。

3.4 刚度分析比较

表2为碳纤维复合材料发动机罩仿真结果与钢制发动机罩性能结果比较,可以看出,通过碳纤维复合材料内部加强筋的设计,碳纤维复合材料发动机罩的侧向刚度大于原钢制发动机罩,扭转刚度只下降13.28%,满足设计要求。

4结语

在无法改变发动机罩外形的前提下,以尺寸优化技术为基础,结合发动机罩的设计要求,通过对碳纤维复合材料的结构设计和发动机罩的加强筋结构设计,以及刚度性能仿真分析,可以验证碳纤维复合材料发动机罩在实际推广中的可行性。

举报 0

收藏 0

分享 142

-

一汽车零部件项目正式落户安徽

2025-09-25 -

电装中国以创新助力“双碳”目标 推动制造业低

2025-09-12 -

高温季行车安全需重视:TRW SPS 制动盘让你的刹

2025-07-19 -

跨越速运凭什么“圈粉”万千客户?“中国零担30

2025-07-01

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33