陶瓷复合材料刀具

2018-05-26 11:39:09· 来源:工具技术

对燃油经济性好的燃气涡轮发动机的需求持续增加,导致传统的耐热超合金材料正被新型超韧性高温和耐磨合金取代。新型材料的需求旺盛使加工这些材料的刀具需求同步增长。

对燃油经济性好的燃气涡轮发动机的需求持续增加,导致传统的耐热超合金材料正被新型超韧性高温和耐磨合金取代。新型材料的需求旺盛使加工这些材料的刀具需求同步增长。

需要快速切削这些材料的制造商认识到,仅靠传统的加工指导原则已不能使其保持竞争力。刀具制造商却深谙这些加工难点,适时推出了具有高生产效率和良好成本效益的刀具选择:陶瓷复合材料刀具。

陶瓷复合材料具有优异的高温性能和高强度。这种性能使陶瓷复合材料成为一种高生产率和高稳定性的刀具材料,能够承受加工耐热高温超合金和其它难加工材料的苛刻切削条件。

晶须增强陶瓷刀具

最广为人知的切削耐热超合金的陶瓷复合材料是晶须增强陶瓷。晶须增强陶瓷刀具在30年前已经出现,并以其10倍于硬质合金刀具的生产效率迅速占领市场。当时,由于缺乏晶须增强的支持,陶瓷刀具在切削耐热超合金时显得力不从心。此后,随着晶须增强技术的应用,陶瓷刀具在加工难加工材料时展现出了优异的性能。

近10年出现的涂层晶须增强陶瓷比非涂层晶须增强陶瓷进一步提升了加工效率和降低了生产成本。像涂层硬质合金刀具一样,涂层晶须增强陶瓷刀片增强了抗高温和耐磨损性能,从而进一步提升了生产效率,延长了刀具寿命。

将非涂层晶须增强陶瓷刀具升级为涂层刀具,切削速度可平均提高20%~40%。根据涂层刀具的不同材质,进给速度可提高20%,刀具寿命可延长50%~100%。在很多应用场合,涂层刀具的加工表面光洁度更好,切削长度相比非涂层刀具也更长。

使用陶瓷复合材料刀具并不是将刀片安装到刀杆刀窝并启动机床运行按钮那样简单。用户必须掌握这些刀具的性能提升、精确测量和刀具磨损调整的基本知识。

正确使用方法

晶须增强陶瓷刀片由细晶氧化铝与被称作晶须的碳化硅晶体制成。Al2O3是一种抗高温、抗磨损的材料,但缺乏足够强度,因此其切削性能不稳定。就像在水泥中加入钢筋,玻璃钢中加入纤维一样,通过增加碳化硅晶须,Al2O3的强度能得到提高且性能稳定。晶须增强后的陶瓷刀具较之传统硬质合金刀具可以更高的速度切削。

高切削速度对于耐热超合金的塑化或软化至关重要。塑化后的材料才可一层层地被高效去除。但是,塑化过程会在切削区域产生大量热量。切削热量需要有效排除,才能使母材的微观结构不受影响。因此,合理平衡切削速度和进给速度并保持正确的平均切屑厚度(ACT)就很必要,这样才能将大量的切削热通过切屑带走。

将进给速度用ACT来描述,而不用每转进给或每齿进给,这是因为切屑厚度会因进给速度及其它很多因素的变化而改变。例如,圆刀片的ACT与切深有关,因为切深改变会使刀具的有效主偏角变化,使切屑变厚或减薄。

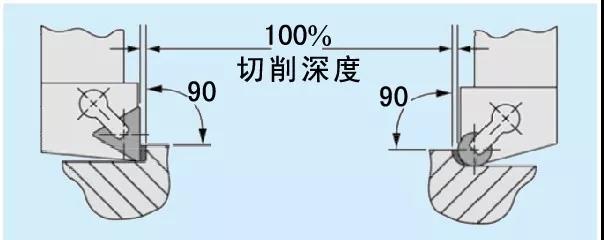

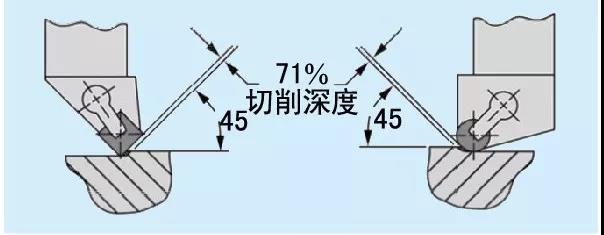

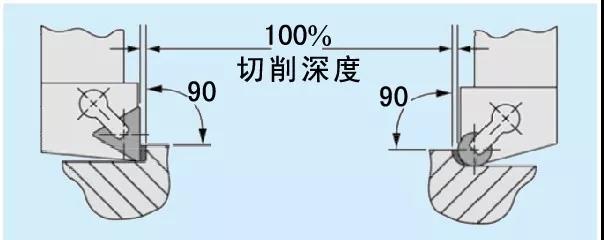

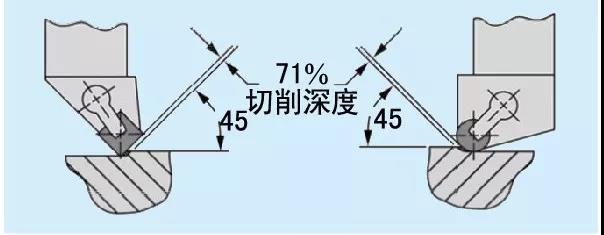

使用直线刃刀片时,ACT与刀具相对零件的方向有关,也就是与主偏角有关。使用带主偏角的刀具加工有很多益处,例如可防止陶瓷刀具产生缺口,但此时重要的是要调整编程进给速度以避免切屑变厚并确保可预测的刀具磨损方式。

晶须增强陶瓷刀片ACT的经验值为0.002″~0.004″(0.05mm~0.10mm)。此值可保证切屑维持适当的截面大小以带走在刀具和工件界面间因高切削速度而产生的大量热量。

切屑过薄将不能带走足够热量,其结果是热量会传递给母材。此外,切屑过薄将引起刀具与工件磨擦而非刀具切削工件,并加快后刀面磨损使刀具提前失效。切屑过厚的作用正相反,将导致刀片承受的压力增加而使刀片崩刃或断裂。

根据被切材料的成分,需适当调整切削速度和进给速度。此外,需要特别值得注意的是被切削材料的硬度,硬度高的材料需用较低的切削速度来使母材塑化到一定程度后,才能被有效去除。

相变增韧陶瓷刀具

一种新型的,在车削和铣削耐热超合金时获得青睐的陶瓷复合材料是相变增韧陶瓷。这种陶瓷的强度几乎是晶须增强陶瓷的两倍,可在陶瓷刀具的切削速度下以硬质合金刀具的进给速度进给。此外,与其它陶瓷复合材料刀具相比,强度增加的相变增韧陶瓷刀具可使生产率提高两倍。

到目前为止,唯一可获得的相变增韧陶瓷是绿叶公司的XSYTIN-1。该陶瓷热性能稳定,由晶须和颗粒增韧的氮化硅制成,比绿叶公司其它陶瓷刀具的强度高出近一倍。

相变增韧陶瓷的主要优点是在苛刻条件、大切削力及断续切削条件下保持强度的能力,并且在连续切削中也表现优异。这种刀具应用于众多场合,包括加工锻件和铸件表皮以及高耐磨材料。

需要注意的是,相变增韧陶瓷刀片的使用方法与市场上其它陶瓷刀具不太一样,必须要增加进给速度,如果进给速度不够高,后刀面磨损将十分严重,这将导致刀具过早磨损。相变增韧陶瓷刀具的ACT通常比晶须增强陶瓷和赛阿龙材料刀具高很多。

为了说明使用区别,此处以直径为1/2″(12.7mm)的非涂层晶须增强陶瓷圆刀片车削Inconel 718为例。起始切削参数的选择采用经验“8原则”:切削速度为800 sfm (244 m/min);进给速度为0.008 ipr (0.20mm/r);切深为0.080″(2.03mm);材料去除率为6.14in³/min (100.6 cm³/min)。

当由晶须增强陶瓷刀片改为相变增韧陶瓷刀片时,通常切削速度需要略微下调,但进给速度可大幅提高。采用切削速度700~750sfm (213~229 m/min)、进给速度0.014~0.016 ipr (0.36~0.41 mm/r) 和切深0.080″~0.120″(2.03mm~3.05mm),可以很容易地切削Inconel 718。切削条件理想时,材料去除率可达9.4 in³/min (154.2 cm³/min)~17.3 in³/min.(283.5 cm³/min)。

相变增韧陶瓷的另一优点是切削速度范围较宽。受限于转速或老式设备,传统的加工方法会采用硬质合金刀具粗加工耐热超合金,而不允许使用晶须增强陶瓷刀具。过去不能使用陶瓷刀具的用户现在发现可使用相变增韧陶瓷刀具。切深相同时,结合0.008~0.010 ipr (0.20~0.25 mm/r) 的稍低进给速度,同一把相变增韧陶瓷刀具的切削速度可降低至450 sfm(137 m/min)。可见,相变增韧陶瓷刀具填补了硬质合金刀具和陶瓷刀具之间的空白。

相变增韧陶瓷刀具的这些优点对必须加工耐热超合金的制造商来说意味着什么?与硬质合金刀具相比,如果采用晶须增强陶瓷刀具使基础线生产效率提升10倍,从而可在同一台机床上完成更多的加工作业、节约刀具成本及管理成本,最终使生产能力大为提高。

除采用涂层晶须增强陶瓷或新的相变增韧陶瓷带来生产力提升外,潜在的生产力提升也十分巨大。对加工耐热超合金及其它挑战性工件材料零件的所有制造商来说,应用范围广泛的陶瓷复合材料刀具切实为一种解决方案。

《工具展望》

书讯

▪ 《现代刀具设计与应用》

▪ 《工具热处理技术与实践》

▪ 《常用孔加工刀具》

《高效高精度孔加工刀具》

需要快速切削这些材料的制造商认识到,仅靠传统的加工指导原则已不能使其保持竞争力。刀具制造商却深谙这些加工难点,适时推出了具有高生产效率和良好成本效益的刀具选择:陶瓷复合材料刀具。

陶瓷复合材料具有优异的高温性能和高强度。这种性能使陶瓷复合材料成为一种高生产率和高稳定性的刀具材料,能够承受加工耐热高温超合金和其它难加工材料的苛刻切削条件。

晶须增强陶瓷刀具

最广为人知的切削耐热超合金的陶瓷复合材料是晶须增强陶瓷。晶须增强陶瓷刀具在30年前已经出现,并以其10倍于硬质合金刀具的生产效率迅速占领市场。当时,由于缺乏晶须增强的支持,陶瓷刀具在切削耐热超合金时显得力不从心。此后,随着晶须增强技术的应用,陶瓷刀具在加工难加工材料时展现出了优异的性能。

近10年出现的涂层晶须增强陶瓷比非涂层晶须增强陶瓷进一步提升了加工效率和降低了生产成本。像涂层硬质合金刀具一样,涂层晶须增强陶瓷刀片增强了抗高温和耐磨损性能,从而进一步提升了生产效率,延长了刀具寿命。

将非涂层晶须增强陶瓷刀具升级为涂层刀具,切削速度可平均提高20%~40%。根据涂层刀具的不同材质,进给速度可提高20%,刀具寿命可延长50%~100%。在很多应用场合,涂层刀具的加工表面光洁度更好,切削长度相比非涂层刀具也更长。

使用陶瓷复合材料刀具并不是将刀片安装到刀杆刀窝并启动机床运行按钮那样简单。用户必须掌握这些刀具的性能提升、精确测量和刀具磨损调整的基本知识。

正确使用方法

晶须增强陶瓷刀片由细晶氧化铝与被称作晶须的碳化硅晶体制成。Al2O3是一种抗高温、抗磨损的材料,但缺乏足够强度,因此其切削性能不稳定。就像在水泥中加入钢筋,玻璃钢中加入纤维一样,通过增加碳化硅晶须,Al2O3的强度能得到提高且性能稳定。晶须增强后的陶瓷刀具较之传统硬质合金刀具可以更高的速度切削。

高切削速度对于耐热超合金的塑化或软化至关重要。塑化后的材料才可一层层地被高效去除。但是,塑化过程会在切削区域产生大量热量。切削热量需要有效排除,才能使母材的微观结构不受影响。因此,合理平衡切削速度和进给速度并保持正确的平均切屑厚度(ACT)就很必要,这样才能将大量的切削热通过切屑带走。

将进给速度用ACT来描述,而不用每转进给或每齿进给,这是因为切屑厚度会因进给速度及其它很多因素的变化而改变。例如,圆刀片的ACT与切深有关,因为切深改变会使刀具的有效主偏角变化,使切屑变厚或减薄。

使用直线刃刀片时,ACT与刀具相对零件的方向有关,也就是与主偏角有关。使用带主偏角的刀具加工有很多益处,例如可防止陶瓷刀具产生缺口,但此时重要的是要调整编程进给速度以避免切屑变厚并确保可预测的刀具磨损方式。

晶须增强陶瓷刀片ACT的经验值为0.002″~0.004″(0.05mm~0.10mm)。此值可保证切屑维持适当的截面大小以带走在刀具和工件界面间因高切削速度而产生的大量热量。

切屑过薄将不能带走足够热量,其结果是热量会传递给母材。此外,切屑过薄将引起刀具与工件磨擦而非刀具切削工件,并加快后刀面磨损使刀具提前失效。切屑过厚的作用正相反,将导致刀片承受的压力增加而使刀片崩刃或断裂。

根据被切材料的成分,需适当调整切削速度和进给速度。此外,需要特别值得注意的是被切削材料的硬度,硬度高的材料需用较低的切削速度来使母材塑化到一定程度后,才能被有效去除。

相变增韧陶瓷刀具

一种新型的,在车削和铣削耐热超合金时获得青睐的陶瓷复合材料是相变增韧陶瓷。这种陶瓷的强度几乎是晶须增强陶瓷的两倍,可在陶瓷刀具的切削速度下以硬质合金刀具的进给速度进给。此外,与其它陶瓷复合材料刀具相比,强度增加的相变增韧陶瓷刀具可使生产率提高两倍。

到目前为止,唯一可获得的相变增韧陶瓷是绿叶公司的XSYTIN-1。该陶瓷热性能稳定,由晶须和颗粒增韧的氮化硅制成,比绿叶公司其它陶瓷刀具的强度高出近一倍。

相变增韧陶瓷的主要优点是在苛刻条件、大切削力及断续切削条件下保持强度的能力,并且在连续切削中也表现优异。这种刀具应用于众多场合,包括加工锻件和铸件表皮以及高耐磨材料。

需要注意的是,相变增韧陶瓷刀片的使用方法与市场上其它陶瓷刀具不太一样,必须要增加进给速度,如果进给速度不够高,后刀面磨损将十分严重,这将导致刀具过早磨损。相变增韧陶瓷刀具的ACT通常比晶须增强陶瓷和赛阿龙材料刀具高很多。

为了说明使用区别,此处以直径为1/2″(12.7mm)的非涂层晶须增强陶瓷圆刀片车削Inconel 718为例。起始切削参数的选择采用经验“8原则”:切削速度为800 sfm (244 m/min);进给速度为0.008 ipr (0.20mm/r);切深为0.080″(2.03mm);材料去除率为6.14in³/min (100.6 cm³/min)。

当由晶须增强陶瓷刀片改为相变增韧陶瓷刀片时,通常切削速度需要略微下调,但进给速度可大幅提高。采用切削速度700~750sfm (213~229 m/min)、进给速度0.014~0.016 ipr (0.36~0.41 mm/r) 和切深0.080″~0.120″(2.03mm~3.05mm),可以很容易地切削Inconel 718。切削条件理想时,材料去除率可达9.4 in³/min (154.2 cm³/min)~17.3 in³/min.(283.5 cm³/min)。

相变增韧陶瓷的另一优点是切削速度范围较宽。受限于转速或老式设备,传统的加工方法会采用硬质合金刀具粗加工耐热超合金,而不允许使用晶须增强陶瓷刀具。过去不能使用陶瓷刀具的用户现在发现可使用相变增韧陶瓷刀具。切深相同时,结合0.008~0.010 ipr (0.20~0.25 mm/r) 的稍低进给速度,同一把相变增韧陶瓷刀具的切削速度可降低至450 sfm(137 m/min)。可见,相变增韧陶瓷刀具填补了硬质合金刀具和陶瓷刀具之间的空白。

相变增韧陶瓷刀具的这些优点对必须加工耐热超合金的制造商来说意味着什么?与硬质合金刀具相比,如果采用晶须增强陶瓷刀具使基础线生产效率提升10倍,从而可在同一台机床上完成更多的加工作业、节约刀具成本及管理成本,最终使生产能力大为提高。

除采用涂层晶须增强陶瓷或新的相变增韧陶瓷带来生产力提升外,潜在的生产力提升也十分巨大。对加工耐热超合金及其它挑战性工件材料零件的所有制造商来说,应用范围广泛的陶瓷复合材料刀具切实为一种解决方案。

《工具展望》

书讯

▪ 《现代刀具设计与应用》

▪ 《工具热处理技术与实践》

▪ 《常用孔加工刀具》

《高效高精度孔加工刀具》

- 下一篇:驾驶员状态监视器 帮助解决开车犯困问题

- 上一篇:汽车界面设计原则和未来发展

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43