提高汽车水性金属涂料颜色与外观质量的因素研究

2018-05-15 10:48:41· 来源:现代涂料与涂装

通过对水性金属汽车涂料配方设计过程中应用的铝粉类型,铝粉定向助剂使用,研究了影响水性金属涂料最终颜色外观的几个主要影响因素。试验表明选择耐剪切的水性包裹铝粉并应用适当比例的铝粉排布定向剂,可以使水性汽车金属漆达到最佳的颜色和外观效果。 此外,通过水性金属汽车漆的喷涂施工过程中关键点的控制也可以提高车身颜色外观。

提高汽车水性金属涂料颜色与外观质量的因素研究

渠毅 黄亮

(PPG 涂料(天津)有限公司,天津 300457)

摘要 :通过对水性金属汽车涂料配方设计过程中应用的铝粉类型,铝粉定向助剂使用,研究了影响水性金属涂料最终颜色外观的几个主要影响因素。试验表明选择耐剪切的水性包裹铝粉并应用适当比例的铝粉排布定向剂,可以使水性汽车金属漆达到最佳的颜色和外观效果。 此外,通过水性金属汽车漆的喷涂施工过程中关键点的控制也可以提高车身颜色外观。

关键词: 水性金属汽车漆;水性铝粉; 耐剪切;外观; 施工固含量

0 引言

2014年中国汽车产销量突破2300万辆,同比2013年增长7% ,连续第六年位居全球第一,成为全球最大的汽车零售及生产制造国家。这就意味着汽车涂料的需求量也是迅猛提高。 近两年,全球对环境保护的要求,以及汽车工业节能减排不断地深入,汽车涂料正向水性化、高固体分、粉末涂料方向发展,其中水性涂料是最具前景的技术之一。汽车涂料供应商都致力于开发具有优良外观和颜色的水性汽车涂料,以便取代传统溶剂型涂料。其中汽车金属漆占领汽车涂料半壁江山,而其中的银色占到这个颜色份额的近20%比例。本文研究了水性金属汽车涂料中铝粉颜料及助剂对颜色外观的影响以及水性涂料施工过程中,对外观影响的几个因素。

1 试验部分

1.1 试验原料

混合丙烯酸树脂乳液(自制,固含量45%) ,丁醚化氨基树脂(氰特化学),有机胺(10% DMEA),表面活性剂 (空气化学),去离子水(自制), 铝粉( 银元型,粒径25um), 铝粉定向助剂, 增稠剂,高沸点溶剂等原料,以上原料均采用进口供应商之产品。

1.2 配方

试验配方见表1

表1 试验配方

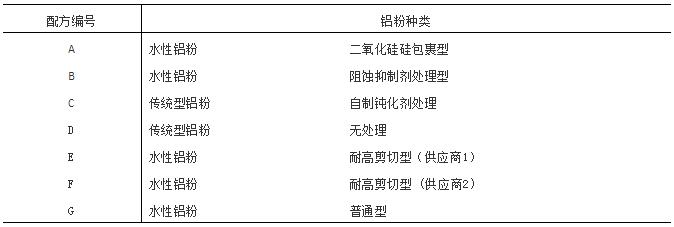

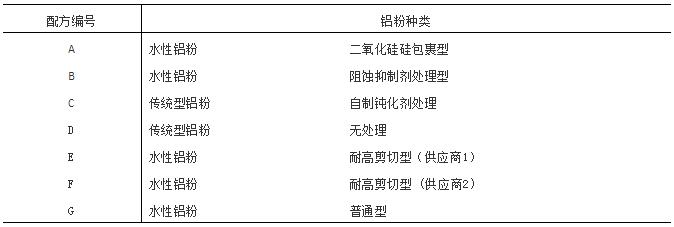

其中铝粉的选用按照表2进行试验。

表2 铝粉的选择

1.2 水性金属汽车漆的施工

上述试验样品按照水性漆制备工艺配成2L 油漆, PH=8.5。 施工时,样品油漆粘度使用去离子水调整粘度为45-50s ( DIN 4#), 使用自动喷漆设备,静电压, 50K转速涂布在预涂电泳底漆中涂漆的钢板上,膜厚15um 。 喷漆室施工温度20-25℃相对湿度60%-70%,闪干3分钟,低温烘烤80℃ 5-10分钟。最后喷涂罩光请漆, 闪干10 分钟,140℃ 烘烤30 分钟。

1.3 试验仪器

发气装置 ( 自制), 恒温水浴箱 (LAUDA), 色差仪 (美能达 5 角度), 高速搅拌机(Lightmin)。

2 结果与讨论

2.1 铝粉颜料的选择

2.1.1 发气试验结果

水性金属汽车漆的金属外观主要来自于油漆中的铝粉颜料,因此一定粒径大小铝粉颜料在水性漆的稳定性,直接影响水漆车身的外观与颜色。因此决定油漆制造商在进行金属漆配方制作时要充分考虑铝粉颜料在水性体系中的稳定性,避免金属漆颜色发生变化。

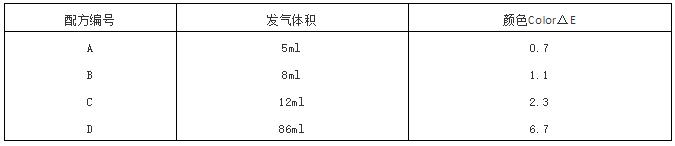

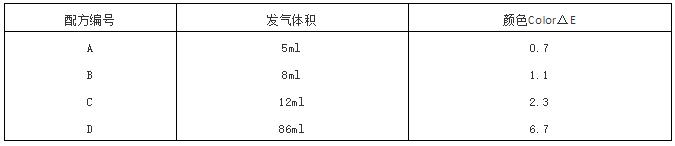

试验选用配方A,B,C,D 各500mL进行发气试验。 油漆倒入装置后,密封好盖子,并放入恒温40℃的水浴箱中加速试验,6个星期后,检查测量空气室内的水的体积。

检查测量空气室内的水的体积,并进行喷涂,与试验初期未做发气试验的样品制板进行颜色比较。试验结果如表3

表3 试验结果

试验结果表明,水性铝粉在试验过程中,产生的气体较少,颜色的色差变化也小,其中二氧化硅硅包裹型的水性铝粉结果最好, 而未经处理的传统型铝粉,试验后产生的气体最多,色差仪测量△E最大。

试验原理:铝粉颜料本身可以与水发生反应,产生氢气。 铝粉颜料在生产工艺过程中,铝粉颗粒被球磨机分散成细小颜料片。这一过程,使得铝粉的表面积增大,反应性增加。 反应式如下: 2Al+6H20—+2Al(OH)3+3H2。

在水性涂料体系中,水性铝粉表面处理方式主要有表面阻蚀抑制剂法和包覆膜法,其基本原理都是降低铝粉与水直接发生反应的几率。不同的处理方式会影响铝粉与水发生反应的程度。试验室显示进口二氧化硅包裹型铝粉虽然在水性涂料体系中具有优异的稳定性,但是价格过高;而在水性金属漆配方过程中采用传统铝粉进行直接钝化(如配方C),具有价格低廉的优势。 但这种处理方式因钝化剂种类(比如常见磷酸盐,钒酸盐),钝化剂使用的比例,铝粉表面钝化均一性等因素影响,会造成最终水性金属漆稳定性降低。 因此配方设计者要充分考虑诸多因素并经过存储稳定性试验, 才能配制出性价比高的水性金属漆涂料以提高长期涂料颜色稳定性。

2.1.2耐高剪切试验结果

汽车涂料在车厂调漆间都通过供漆泵经过循环管路到达喷涂房,铝粉金属涂料喷涂一段时间后会发现颜色变暗,这是由于循环管路中的齿轮泵或离心泵对金属漆中的铝粉造成较大机械剪切,发生铝粉颗粒变形。

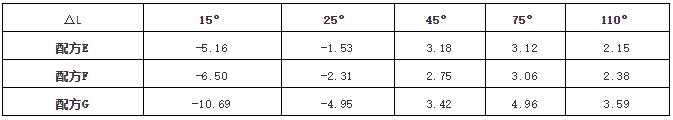

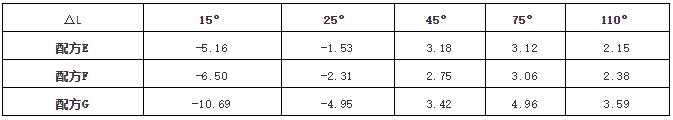

此试验中试验室使用的一种高速分机装置模拟喷涂车间的循环管路。试验选用配方E,F, G各500mL进行试验, 测试不同铝粉经过高剪切后,颜色亮度值变化差异。搅拌器的转速为30000rpm, 分散时间为10分钟。 分散后进行喷涂样品,与未经过高剪切测试样品进行△L比较,结果如表4。

表4 耐高剪切试验后颜色亮度值△L变化

结果表明:配方E和配方F 在15°和25°亮度值L变化幅度小于配方G, 试验表明这两个配方颜色变化较小,铝粉E, F的耐剪切能力均强于G 。

这是因为在高剪切分散的情况下,涂料中的片状铝粉会发生一定程度的变形。如图2 变形后的铝粉对于光源的散射增加,反射程度降低,造成小角度上△L变暗,目视效果颜色变黑。因此试验室后,15°和25°测量的 △L变化越小,铝粉的抗高剪切能力越高,在车厂的循环系统里,颜色变化越小。

因此在筛选水性铝粉颜料过程中,必须充分考虑铝粉在抗循环系统中抗剪切变形的能力,提高水性金属涂料的颜色稳定性。

2.2 铝粉定向剂用量

水性金属涂料配方设计者都有体会就是即便使用同一铝粉,配置的水性涂料,金属效果表现力要比溶剂型涂料差很多。原因就是溶剂型涂料雾化施工过程中,70-80% 的溶剂快速挥发掉,铝粉在涂膜中容易被固定住,形成良好排布。而水性涂料体系因含有大量水,水的热容高,不易在施工过程中挥发,涂料在底材上容易流动,致使涂层中的铝粉放生翻转移动而不能良好排布,形成过多散射,从而影响漆膜金属闪光度 。 因此水性金属涂料中必须使用铝粉定向助剂帮助铝粉形成良好排布。

试验选用蜡助剂帮助水性涂料中的铝粉定向,在基础配方不变的情况下,改变助剂使用量,考察其用量对涂膜颜色外观的影响,与未填加助剂比较,结果见表5。

表5 蜡助剂用量对漆膜外观的影响

结果可知,当蜡助剂使用量在配方中使用量为7%时, 漆膜的金属闪光性与鲜映性能达到最佳,过多过少用量,都会影响漆膜颜色与外观。 从漆膜外观流挂上看,7% 助剂也使漆膜达到最佳流平与抗流挂性平衡。

2.3 水性涂料湿膜固含量控制

水性色漆涂装过程中,必须进行一段低温烘烤才能进行下一道清漆施工。如前所述,水性漆中含有的大量水不能够在喷涂过程中快速挥发, 这不仅影响金属漆铝粉颜料的排列定向,产生颜色不良,还会产生漆膜弊病:如针孔等缺陷。

试验通过低温烘烤后湿膜固体份的百分比及样板漆膜的颜色及外观比较,确定低温烘烤条件,已得到最佳的金属漆颜色外观。

试验选用配方C进行施工喷涂。喷涂时,使用已知重量为Mo,大小为10x10cm的铝箔纸贴覆于被涂样板一侧,进行正常喷涂。喷涂后,样板室温闪干3 分钟, 立即取下铝箔,对叠折起,防止漆膜中水份或溶剂等继续向外挥发,进行称量,重量为M1 。称重后,打开对折的铝箔进行低温烘烤, 烘烤后,取出铝箔进行称量,得到重量M2。取下铝箔后的样板室温闪干后直接进入低温烘烤。并按施工流程完成清漆涂覆,以便进行颜色外观检测。

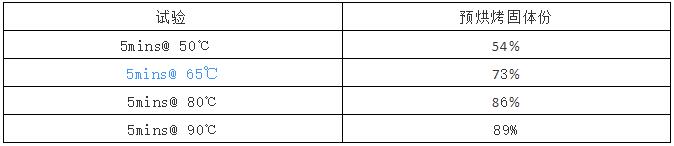

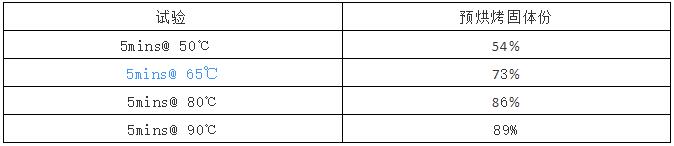

本试验过程中低温烘烤条件分别设置为 5 分钟50℃, 5 分钟65℃, 5分钟80℃, 5分钟90℃

根据公式: 固体份%= ( M2-Mo)/( M1-Mo) 计算得到预烘烤后固体份。

试验结果见表6。

表6 不同温度低温烘烤下 固体份结果

试验样板分别进行颜色,外观比较见表7。

结果表明:喷涂清漆前,水性金属色漆漆膜中的水是否充分发挥出来,即预烘烤固含量的大小, 与最终的漆膜的颜色及外观有密切的联系。本试验中,当预烘烤固含量偏低时,当漆膜含水量过高,漆膜中的铝粉继续可以翻转,造成铝粉颜料定向排列不佳,漆膜亮度偏低。同时,漆膜中未挥发出的水份在喷涂溶剂型清漆后被封闭到漆膜层中。 当样板放入140℃烘烤时,水迅速汽化,从已经表干的清漆漆膜中通过。这个过程造成漆膜表面被顶开,清漆来不及再次流平,形成漆膜表面缺陷:针孔。

而当预烘烤固含量达到85% 以上时,漆膜可以得到最佳的外观颜色。

施工现场,应跟据实际环境温度湿度,换风速度,链速,烘道长度,金属车身形状等因素,调整低温烘烤温度条件。 经验证明: 低温烘箱升温速度控制在10℃-15℃每分钟,低温烘烤后的预烘烤固含量到达85%-95%, 即可达到良好的漆膜颜色和外观。此外施工现场另外一个重要因素就是保证施工环境温度22-25℃, 湿度为60-70%,也可以保证连续良好的漆膜外观。

3 结语

通过试验证明,在设计应用水性铝粉金属汽车漆时,要充分考虑水性涂料产品的特点及汽车厂喷涂车间的施工条件。 使用抗剪切型的水性铝粉,可以提高水性金属漆的存储稳定性和颜色外观。控制漆膜预烘烤的固含量,也可提高车身漆面的外观质量。

渠毅 黄亮

(PPG 涂料(天津)有限公司,天津 300457)

摘要 :通过对水性金属汽车涂料配方设计过程中应用的铝粉类型,铝粉定向助剂使用,研究了影响水性金属涂料最终颜色外观的几个主要影响因素。试验表明选择耐剪切的水性包裹铝粉并应用适当比例的铝粉排布定向剂,可以使水性汽车金属漆达到最佳的颜色和外观效果。 此外,通过水性金属汽车漆的喷涂施工过程中关键点的控制也可以提高车身颜色外观。

关键词: 水性金属汽车漆;水性铝粉; 耐剪切;外观; 施工固含量

0 引言

2014年中国汽车产销量突破2300万辆,同比2013年增长7% ,连续第六年位居全球第一,成为全球最大的汽车零售及生产制造国家。这就意味着汽车涂料的需求量也是迅猛提高。 近两年,全球对环境保护的要求,以及汽车工业节能减排不断地深入,汽车涂料正向水性化、高固体分、粉末涂料方向发展,其中水性涂料是最具前景的技术之一。汽车涂料供应商都致力于开发具有优良外观和颜色的水性汽车涂料,以便取代传统溶剂型涂料。其中汽车金属漆占领汽车涂料半壁江山,而其中的银色占到这个颜色份额的近20%比例。本文研究了水性金属汽车涂料中铝粉颜料及助剂对颜色外观的影响以及水性涂料施工过程中,对外观影响的几个因素。

1 试验部分

1.1 试验原料

混合丙烯酸树脂乳液(自制,固含量45%) ,丁醚化氨基树脂(氰特化学),有机胺(10% DMEA),表面活性剂 (空气化学),去离子水(自制), 铝粉( 银元型,粒径25um), 铝粉定向助剂, 增稠剂,高沸点溶剂等原料,以上原料均采用进口供应商之产品。

1.2 配方

试验配方见表1

表1 试验配方

其中铝粉的选用按照表2进行试验。

表2 铝粉的选择

1.2 水性金属汽车漆的施工

上述试验样品按照水性漆制备工艺配成2L 油漆, PH=8.5。 施工时,样品油漆粘度使用去离子水调整粘度为45-50s ( DIN 4#), 使用自动喷漆设备,静电压, 50K转速涂布在预涂电泳底漆中涂漆的钢板上,膜厚15um 。 喷漆室施工温度20-25℃相对湿度60%-70%,闪干3分钟,低温烘烤80℃ 5-10分钟。最后喷涂罩光请漆, 闪干10 分钟,140℃ 烘烤30 分钟。

1.3 试验仪器

发气装置 ( 自制), 恒温水浴箱 (LAUDA), 色差仪 (美能达 5 角度), 高速搅拌机(Lightmin)。

2 结果与讨论

2.1 铝粉颜料的选择

2.1.1 发气试验结果

水性金属汽车漆的金属外观主要来自于油漆中的铝粉颜料,因此一定粒径大小铝粉颜料在水性漆的稳定性,直接影响水漆车身的外观与颜色。因此决定油漆制造商在进行金属漆配方制作时要充分考虑铝粉颜料在水性体系中的稳定性,避免金属漆颜色发生变化。

试验选用配方A,B,C,D 各500mL进行发气试验。 油漆倒入装置后,密封好盖子,并放入恒温40℃的水浴箱中加速试验,6个星期后,检查测量空气室内的水的体积。

检查测量空气室内的水的体积,并进行喷涂,与试验初期未做发气试验的样品制板进行颜色比较。试验结果如表3

表3 试验结果

试验结果表明,水性铝粉在试验过程中,产生的气体较少,颜色的色差变化也小,其中二氧化硅硅包裹型的水性铝粉结果最好, 而未经处理的传统型铝粉,试验后产生的气体最多,色差仪测量△E最大。

试验原理:铝粉颜料本身可以与水发生反应,产生氢气。 铝粉颜料在生产工艺过程中,铝粉颗粒被球磨机分散成细小颜料片。这一过程,使得铝粉的表面积增大,反应性增加。 反应式如下: 2Al+6H20—+2Al(OH)3+3H2。

在水性涂料体系中,水性铝粉表面处理方式主要有表面阻蚀抑制剂法和包覆膜法,其基本原理都是降低铝粉与水直接发生反应的几率。不同的处理方式会影响铝粉与水发生反应的程度。试验室显示进口二氧化硅包裹型铝粉虽然在水性涂料体系中具有优异的稳定性,但是价格过高;而在水性金属漆配方过程中采用传统铝粉进行直接钝化(如配方C),具有价格低廉的优势。 但这种处理方式因钝化剂种类(比如常见磷酸盐,钒酸盐),钝化剂使用的比例,铝粉表面钝化均一性等因素影响,会造成最终水性金属漆稳定性降低。 因此配方设计者要充分考虑诸多因素并经过存储稳定性试验, 才能配制出性价比高的水性金属漆涂料以提高长期涂料颜色稳定性。

2.1.2耐高剪切试验结果

汽车涂料在车厂调漆间都通过供漆泵经过循环管路到达喷涂房,铝粉金属涂料喷涂一段时间后会发现颜色变暗,这是由于循环管路中的齿轮泵或离心泵对金属漆中的铝粉造成较大机械剪切,发生铝粉颗粒变形。

此试验中试验室使用的一种高速分机装置模拟喷涂车间的循环管路。试验选用配方E,F, G各500mL进行试验, 测试不同铝粉经过高剪切后,颜色亮度值变化差异。搅拌器的转速为30000rpm, 分散时间为10分钟。 分散后进行喷涂样品,与未经过高剪切测试样品进行△L比较,结果如表4。

表4 耐高剪切试验后颜色亮度值△L变化

结果表明:配方E和配方F 在15°和25°亮度值L变化幅度小于配方G, 试验表明这两个配方颜色变化较小,铝粉E, F的耐剪切能力均强于G 。

这是因为在高剪切分散的情况下,涂料中的片状铝粉会发生一定程度的变形。如图2 变形后的铝粉对于光源的散射增加,反射程度降低,造成小角度上△L变暗,目视效果颜色变黑。因此试验室后,15°和25°测量的 △L变化越小,铝粉的抗高剪切能力越高,在车厂的循环系统里,颜色变化越小。

因此在筛选水性铝粉颜料过程中,必须充分考虑铝粉在抗循环系统中抗剪切变形的能力,提高水性金属涂料的颜色稳定性。

2.2 铝粉定向剂用量

水性金属涂料配方设计者都有体会就是即便使用同一铝粉,配置的水性涂料,金属效果表现力要比溶剂型涂料差很多。原因就是溶剂型涂料雾化施工过程中,70-80% 的溶剂快速挥发掉,铝粉在涂膜中容易被固定住,形成良好排布。而水性涂料体系因含有大量水,水的热容高,不易在施工过程中挥发,涂料在底材上容易流动,致使涂层中的铝粉放生翻转移动而不能良好排布,形成过多散射,从而影响漆膜金属闪光度 。 因此水性金属涂料中必须使用铝粉定向助剂帮助铝粉形成良好排布。

试验选用蜡助剂帮助水性涂料中的铝粉定向,在基础配方不变的情况下,改变助剂使用量,考察其用量对涂膜颜色外观的影响,与未填加助剂比较,结果见表5。

表5 蜡助剂用量对漆膜外观的影响

结果可知,当蜡助剂使用量在配方中使用量为7%时, 漆膜的金属闪光性与鲜映性能达到最佳,过多过少用量,都会影响漆膜颜色与外观。 从漆膜外观流挂上看,7% 助剂也使漆膜达到最佳流平与抗流挂性平衡。

2.3 水性涂料湿膜固含量控制

水性色漆涂装过程中,必须进行一段低温烘烤才能进行下一道清漆施工。如前所述,水性漆中含有的大量水不能够在喷涂过程中快速挥发, 这不仅影响金属漆铝粉颜料的排列定向,产生颜色不良,还会产生漆膜弊病:如针孔等缺陷。

试验通过低温烘烤后湿膜固体份的百分比及样板漆膜的颜色及外观比较,确定低温烘烤条件,已得到最佳的金属漆颜色外观。

试验选用配方C进行施工喷涂。喷涂时,使用已知重量为Mo,大小为10x10cm的铝箔纸贴覆于被涂样板一侧,进行正常喷涂。喷涂后,样板室温闪干3 分钟, 立即取下铝箔,对叠折起,防止漆膜中水份或溶剂等继续向外挥发,进行称量,重量为M1 。称重后,打开对折的铝箔进行低温烘烤, 烘烤后,取出铝箔进行称量,得到重量M2。取下铝箔后的样板室温闪干后直接进入低温烘烤。并按施工流程完成清漆涂覆,以便进行颜色外观检测。

本试验过程中低温烘烤条件分别设置为 5 分钟50℃, 5 分钟65℃, 5分钟80℃, 5分钟90℃

根据公式: 固体份%= ( M2-Mo)/( M1-Mo) 计算得到预烘烤后固体份。

试验结果见表6。

表6 不同温度低温烘烤下 固体份结果

试验样板分别进行颜色,外观比较见表7。

结果表明:喷涂清漆前,水性金属色漆漆膜中的水是否充分发挥出来,即预烘烤固含量的大小, 与最终的漆膜的颜色及外观有密切的联系。本试验中,当预烘烤固含量偏低时,当漆膜含水量过高,漆膜中的铝粉继续可以翻转,造成铝粉颜料定向排列不佳,漆膜亮度偏低。同时,漆膜中未挥发出的水份在喷涂溶剂型清漆后被封闭到漆膜层中。 当样板放入140℃烘烤时,水迅速汽化,从已经表干的清漆漆膜中通过。这个过程造成漆膜表面被顶开,清漆来不及再次流平,形成漆膜表面缺陷:针孔。

而当预烘烤固含量达到85% 以上时,漆膜可以得到最佳的外观颜色。

施工现场,应跟据实际环境温度湿度,换风速度,链速,烘道长度,金属车身形状等因素,调整低温烘烤温度条件。 经验证明: 低温烘箱升温速度控制在10℃-15℃每分钟,低温烘烤后的预烘烤固含量到达85%-95%, 即可达到良好的漆膜颜色和外观。此外施工现场另外一个重要因素就是保证施工环境温度22-25℃, 湿度为60-70%,也可以保证连续良好的漆膜外观。

3 结语

通过试验证明,在设计应用水性铝粉金属汽车漆时,要充分考虑水性涂料产品的特点及汽车厂喷涂车间的施工条件。 使用抗剪切型的水性铝粉,可以提高水性金属漆的存储稳定性和颜色外观。控制漆膜预烘烤的固含量,也可提高车身漆面的外观质量。

编辑推荐

最新资讯

-

狭路相逢,比亚迪座驾前移车怎样出奇

2025-10-21 14:25

-

一汽项目落户连云港,投资38.6亿!

2025-10-21 08:20

-

「赋能进步•共话工业高质量发展」壳

2025-10-20 10:26

-

金杯品牌日即将启幕 4.0质慧工厂全面

2025-10-18 15:30

-

奇瑞汽车,成立新公司!

2025-10-18 08:59