汽车零部件中一些较大而复杂的零件的测量

2018-04-12 10:03:24· 来源:雷尼绍中国 作者:Jackson Chen

传统质保面临挑战汽车零部件中一些较大而复杂的零件,比如转向节,变速器,泵体,差速器壳体等,需要检测的尺寸公差众多,且其形状工艺复杂。在线检测中非接触式测量和传统定制量具无法实现所有关键尺寸的测量,精度也难以保证。传统终检

传统质保面临挑战

汽车零部件中一些较大而复杂的零件,比如转向节,变速器,泵体,差速器壳体等,需要检测的尺寸公差众多,且其形状工艺复杂。在线检测中非接触式测量和传统定制量具无法实现所有关键尺寸的测量,精度也难以保证。传统终检的三坐标测量方式,因为对环境苛刻的要求使得检测效率大打折扣。

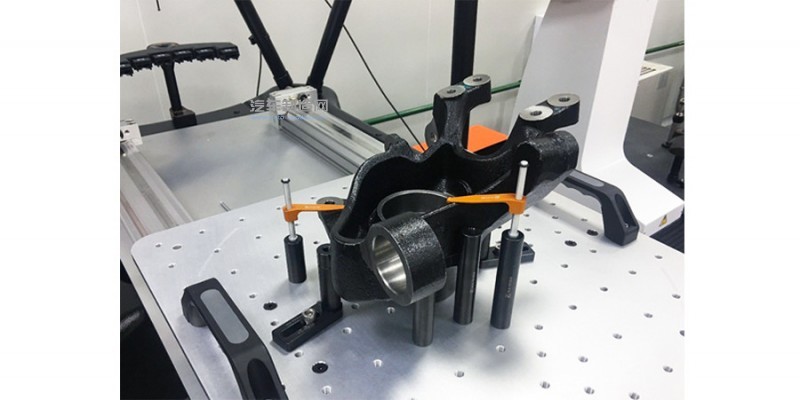

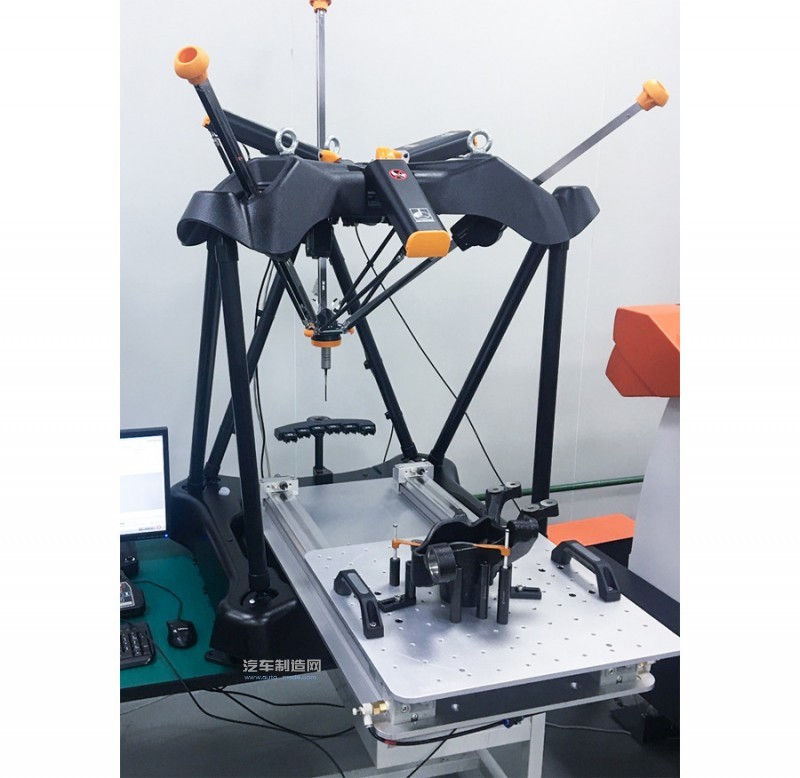

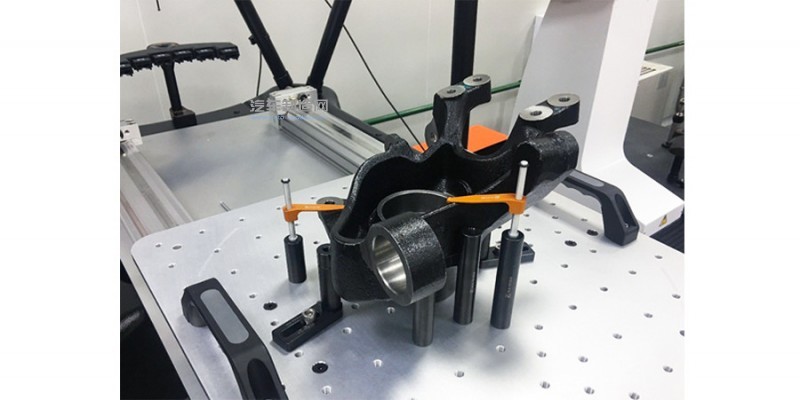

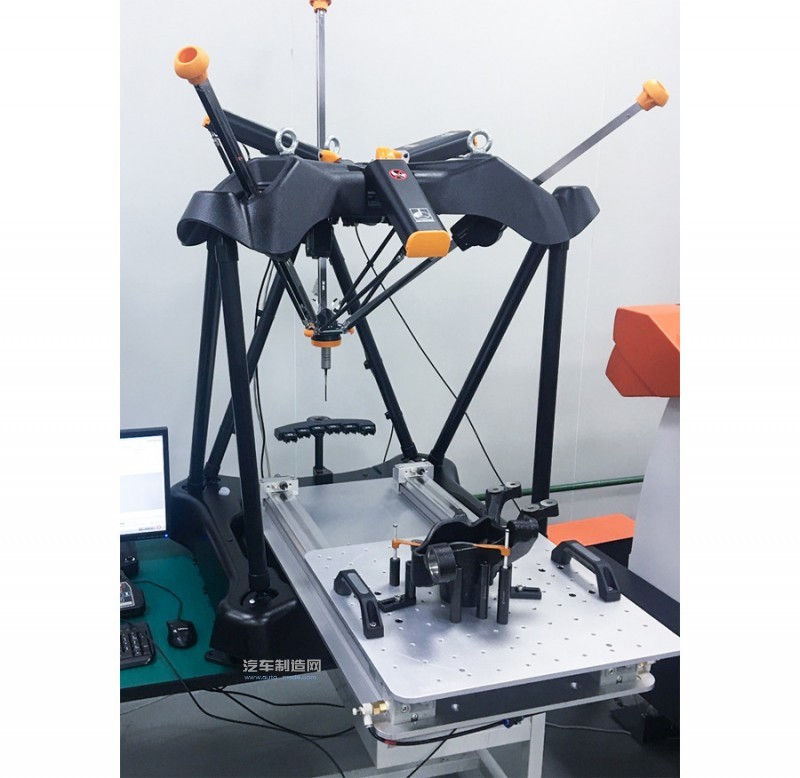

如下图零件长宽皆超过350mm,高也超过了200mm,且很沉重。传统测量无在线检测,终检依靠三坐标首件和定时抽检保证质量。零件以中央孔为关键的要素,对到支架和周边孔的距离等公差,孔之间的位置角度都需要保证。按照工艺图纸,有超过70个尺寸需要检测。雷尼绍全新推出的Equator™500比对仪配合自动化转台解决了自动化检测和上下料问题。在客户机加的现场,每日温度变化较多,比对仪500型通过自动校准去除温度对测量结果的影响。

比对仪500型对零件已有的三坐标程序进行转换后优化,节省了编程的时间。雷尼绍专家在与客户的工艺人员,质保人员共同研究后,选出了15个关键尺寸进行在线测量。这些公差的检测要求最高,或是实际生产中造成废品最多,亦或为客户最关心的尺寸。比对仪通过在线机加后及时检测对机床实施实时刀补更新,确保制程稳定并且保证几乎无废品产生,高速全检关键尺寸提升了产品产量和质量,真正做到了智能检测。

比对仪是最佳选择

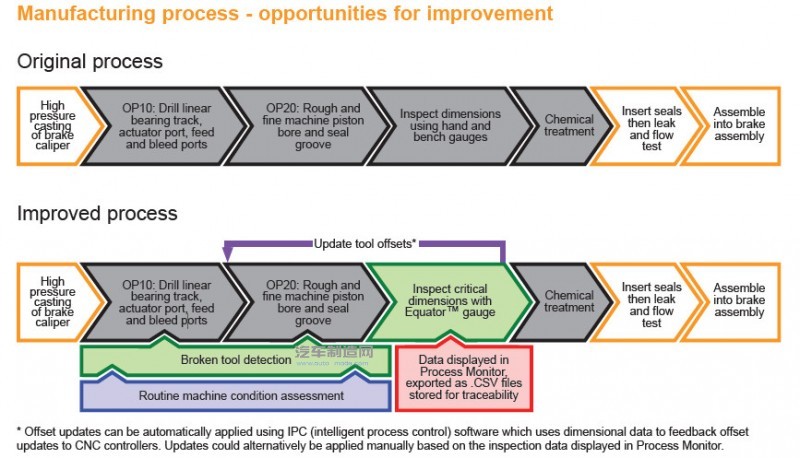

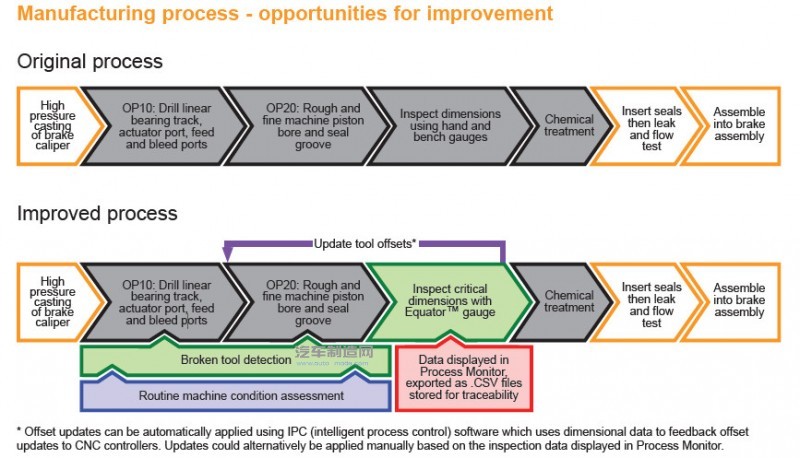

以上图的刹车卡钳为例,雷尼绍与客户共同研究,致力于改善制程和过程控制。及时的刀补提升了刀具寿命,关键尺寸的全检保证了产品质量和产能。比对仪将过程检测和终检质保的优点进行了完美结合。不再为了检测而检测,让过程控制检测更加合理且可追溯。

与比对仪300相比,比对仪500新在哪里?

更大的测量空间: XY方向可以达到500mm,Z方向可以达到400mm。

更快的测量速度:移动速度可以达到750mm每秒,扫描速度可以达到250mm/s.

更强的温适范围:在5到50度范围内保持测量、精度的能力。

.jpg)

汽车零部件中一些较大而复杂的零件,比如转向节,变速器,泵体,差速器壳体等,需要检测的尺寸公差众多,且其形状工艺复杂。在线检测中非接触式测量和传统定制量具无法实现所有关键尺寸的测量,精度也难以保证。传统终检的三坐标测量方式,因为对环境苛刻的要求使得检测效率大打折扣。

如下图零件长宽皆超过350mm,高也超过了200mm,且很沉重。传统测量无在线检测,终检依靠三坐标首件和定时抽检保证质量。零件以中央孔为关键的要素,对到支架和周边孔的距离等公差,孔之间的位置角度都需要保证。按照工艺图纸,有超过70个尺寸需要检测。雷尼绍全新推出的Equator™500比对仪配合自动化转台解决了自动化检测和上下料问题。在客户机加的现场,每日温度变化较多,比对仪500型通过自动校准去除温度对测量结果的影响。

比对仪500型对零件已有的三坐标程序进行转换后优化,节省了编程的时间。雷尼绍专家在与客户的工艺人员,质保人员共同研究后,选出了15个关键尺寸进行在线测量。这些公差的检测要求最高,或是实际生产中造成废品最多,亦或为客户最关心的尺寸。比对仪通过在线机加后及时检测对机床实施实时刀补更新,确保制程稳定并且保证几乎无废品产生,高速全检关键尺寸提升了产品产量和质量,真正做到了智能检测。

比对仪是最佳选择

以上图的刹车卡钳为例,雷尼绍与客户共同研究,致力于改善制程和过程控制。及时的刀补提升了刀具寿命,关键尺寸的全检保证了产品质量和产能。比对仪将过程检测和终检质保的优点进行了完美结合。不再为了检测而检测,让过程控制检测更加合理且可追溯。

与比对仪300相比,比对仪500新在哪里?

更大的测量空间: XY方向可以达到500mm,Z方向可以达到400mm。

更快的测量速度:移动速度可以达到750mm每秒,扫描速度可以达到250mm/s.

更强的温适范围:在5到50度范围内保持测量、精度的能力。

.jpg)

举报 0

收藏 0

分享 126

-

9月新品Q&A大放送 | 想知道的都在这里

2025-10-30 -

移动版来了!思看科技发布全场景三维数字化软件

2025-09-17 -

新品 | 灵动式三维扫描系统NimbleTrack Gen2震

2025-09-17 -

一箱收纳,双模一体|思看科技发布跟踪式光笔测

2025-09-17

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33