Metalsa使用自动光学测量系统 对成形钣金件进行自动化质量控制

2018-04-12 08:18:03· 来源:汽车制造网 作者:徐婷

在工业制造中,自动化测量技术保证了更高的吞吐量,同时保持高水平的过程可靠性。出于这个原因,Metalsa选择了自动光学测量系统。

在工业制造中,自动化测量技术保证了更高的吞吐量,同时保持高水平的过程可靠性。出于这个原因,metalsa选择了自动光学测量系统。

产品周期与产品数量成正比,产品周期越短,生产的数量越多,导致项目持续时间越来越短,特别是在汽车供应行业。此外,对高质量钣金件的需求也将持续上升。有关部件的功能和安全要求也在不断增加。为了满足这些市场需求,作为汽车工业的主要供应商,metalsa依靠自动化的零件检验。

metalsa公司位于德国Bergneustadt,主要生产底盘模块、车身结构和安全系统。metalsa拥有戴姆勒(Daimler)、大众(Volkswagen)、宝马(BMW)和奥迪(Audi)等知名德国汽车制造商客户,也有斯柯达(Skoda)、沃尔沃(Volvo)和丰田(Toyota)等国际制造商客户。自2013年以来,自2013年以来,金属沙公司一直在使用从GOM公司生产的一种开关插座和测量元件来进行标准质量控制,以满足客户对高质量的要求。由于钣金件的自动化检测,公司节省了时间和成本。

metalsa成立于1956年,一直在使用自动化测量单元,特别是在系列检测方面,同时也将自动化测量用于工具制造。在金属板上,金属板的前端和B柱或像滚动条这样的安全部件都是光学和自动测量的。与触觉测量相比,自动测量节省的时间是一个巨大的优势。

钣金件的形状和尺寸分析

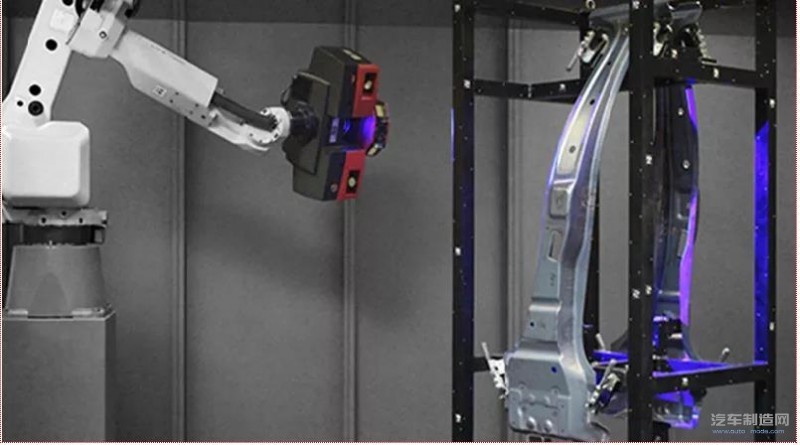

就装配而言,冲压件的质量控制是一个两步或者三步过程。在热成型零件从压力机中脱落后,metalsa通过ATOS ScanBox进行第一次全域测量。质量工程部负责人解释说:“这一步骤是为了控制生产的形状和尺寸。”

对成形钣金件进行自动化质量控制

一旦测量计划作为模板保存在ATOS软件中,测量和检查就会自动运行。为了达到这个目的,在metalsa生产的零件夹具都有条形码,通过条形码扫描器扫描这段代码,测量单元自动开始执行测量过程和检查报告。Girndt说:“考虑到需要测量的零件数量,触觉测量技术根本不起作用。对于一个对B柱的形式分析,你需要测量几百甚至数千个测点,这将会收到60页的检查报告。而视觉评估,将以颜色图的形式显示所有重要的结果。这样,我们就能节省三分之二的时间。”激光切割后,会自动检测孔型和边缘。

自动控制孔位和轮廓切割

如果零件的形状在公差范围内,那么下一步就是进行激光切割。在激光切割过程中,该零件具有孔洞和轮廓切割等特点。之后,会进行第二次测量来控制激光微调。

孔的位置和孔的修整以及零件的整个外轮廓都以十分之一毫米的精度检查。根据需求的不同,评估是基于特定的测量点或以图像表示形式可视化的。对CAD模型的偏差以颜色标示,并以标签或表格形式显示。

装配分析和趋势识别

如果单个部件符合给定的公差,零件要么直接交给客户,要么进行进一步加工和组装。焊接的部件也用光学测量仪进行检查。

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33