操纵装置壳体通用快速液压夹具的设计思路及应用

在2006年之前,我公司加工操纵装置壳体的立式加工中心OP10、OP20两工序全部采用手动夹具夹紧工件,加工每个零件都需要人工用手进行预压紧、夹紧和松开等动作,操作工人的劳动强度特别大。随着双操纵装置壳体产量的不断攀升,手动夹具俨然已不能满足大批量、精益生产的要求。特别是随着轻量化项目的实施,全面切换为铝合金操纵装置壳体后产量激增,日产3 300件,年需求百万件,令以下问题突显:手动夹具夹紧、松开频繁,员工劳动强度加大;双H产品种类繁多,更换夹具次数多,每更换夹具需重新找正,费时费力;手动夹紧工件时压紧力不一致,容易引起铝合金工件变形,影响产品质量。针对以上种种问题,我们迫切地需要用液压夹具替代手动夹具,以满足通用性、轻量化和大批量的生产需求。

液压夹具设计思路

1.稳定性好、质量可靠

双H产品在立式加工中心上的加工内容有两序:OP10铣面;OP20翻面后铣面、钻孔和攻螺纹。对于铣大面,手动夹具是将零件装夹后,利用铜棒将平面敲平,方可加工;通过预压紧、松开动作实现手动通用大批量零件。随着铝合金产品的批量化投产,因材料的性质导致受力不均匀时零件特别容易变形,从而造成加工出的产品质量不稳定。而通用液压夹具的夹紧力一致,能有效保证零件不发生变形。

2.可快速换产

通过更换V型块能实现多种零件的加工。根据零件尺寸,设计多种V型块,V型块使用插销定位,快速准确,避免了夹具更换,缩短了夹具找正时间。

3.通用性

OP20工序压紧在销子孔位置处,该孔位置为所有操纵装置壳体相同特征,并且该工序加工压紧位置过孔。为此,我们设计了中空的压板结构。

4 高效性

液压夹具完成零件上下动作只需30 s,而手动夹具装活时间需1.5 min,装卸效率大大提高。

液压夹具工作原理及运用

1. 工作原理

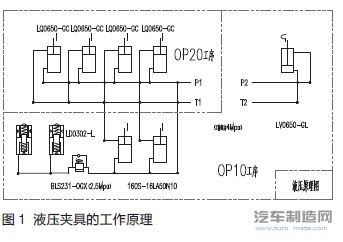

液压夹具的工作原理如图1所示,通过两进、两出的两条油路分别实现OP10、OP20工序的预压紧、松开、压紧和松开四个动作。

夹具设计模型如图2所示。工作时,首先将零件装到1区,通过预压紧机构压紧零件,使零件与定位面完全贴合,然后压紧机构抱紧零件,预压紧机构松开到初始位置,即可开始0P10铣基准面的加工;将1区加工好的零件放置到2区定位面上,通过V型块定位,压紧机构夹紧工件,实现OP20工序的加工。

2.优点

与传统的夹具相比,液压夹具具有如下的优点:

(1)预压紧机构设计(见图3),能够保证零件完全与定位面贴合,代替了手动夹具人工用铜棒敲平;

(2)采用可调V型块(见图4),能实现多种双H结构工件的加工(轴线到定为销距离不同,双H结构长短不同);

(3)两区压紧位置合理(见图5),因绝大多数的双H壳体销子孔位置尺寸是不变的,可实现通用的效果;

(4)压紧力一致,零件不容易变形。

结语

目前,我公司已全部使用该夹具加工双H操纵装置壳体(特殊操纵壳体结构除外)。实践证明,该夹具设计思路合理,通用性强,符合精益生产要求,加工出的产品质量稳定可靠,满足我公司大批量、多品种操纵装置壳体零件的加工要求。按年产量80万件铝合金双H操纵装置壳体,机床运行1 h的费用为40元计算,可为企业节约的成本如下:

1.机床成本

液压夹具完成零件上下料动作效率高(可缩短1 min),可为企业年节约(800 000×60/3 600)×40=53.3万元。

2.人力成本

年产80万件双H操纵装置壳体需15台立加,使用手动夹具时1人2机,现改成液压夹具后可实现1人4机,每班可减少4人,共减少12人,节约成本12×7=84万元(按人均年收入7万计算)。

3.夹具成本

液压夹具成本每套约10万元,共需要夹具150万元,大约一年多即可收回夹具成本,以后每年可节约成本约137万。

- 下一篇:机加设备过程能力研究应用与实践

- 上一篇:钣金焊接间隙漏水问题以及解决方法

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33