简单分析新能源汽车设计中的CAE仿真技术应用

2018-03-29 09:32:46· 来源:全国3D大赛 作者:Neo

随着CAE仿真技术的日趋成熟,企业完全可以将这种先进的研发手段与传统的试验和设计经验相结合,形成互补,从而提升研发设计能力,有效指导新产品的研发设计,节省产品开发成本,缩短开发周期,从而大幅度提高企业的市场竞争力。

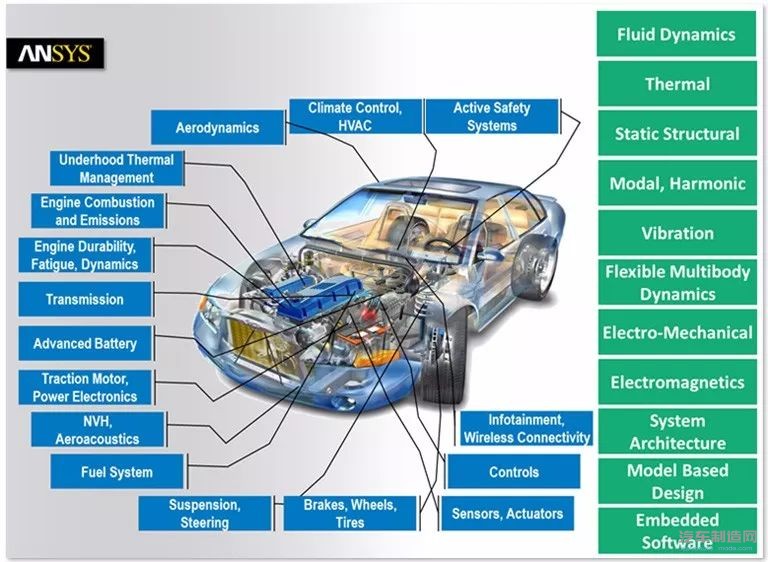

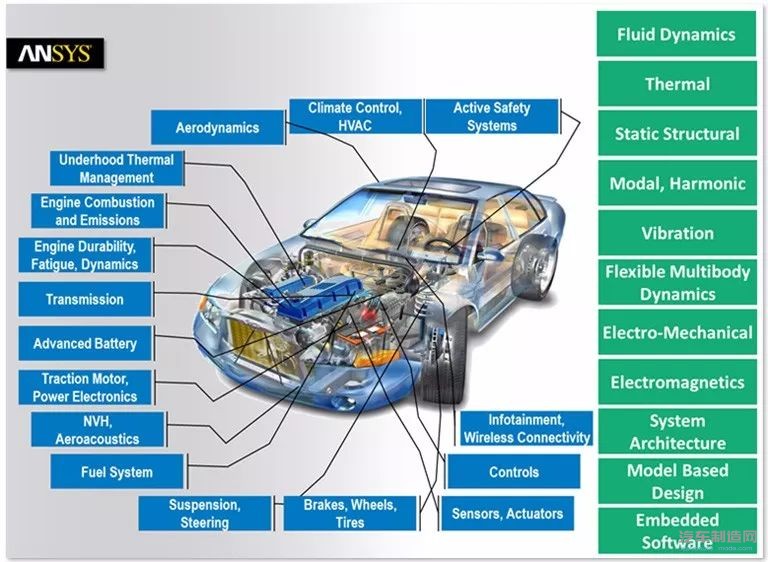

新能源汽车是由几千个零部件组成的复杂产品,在仿真设计和研发过程中涉及到流体、结构、温度、电磁和控制等多个领域的复杂多物理场问题。

随着CAE仿真技术的日趋成熟,企业完全可以将这种先进的研发手段与传统的试验和设计经验相结合,形成互补,从而提升研发设计能力,有效指导新产品的研发设计,节省产品开发成本,缩短开发周期,从而大幅度提高企业的市场竞争力。

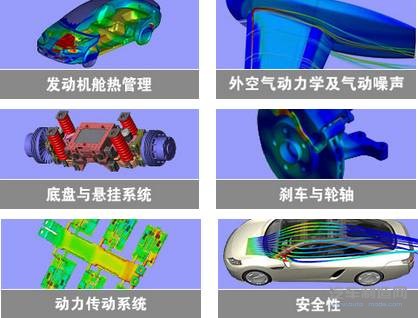

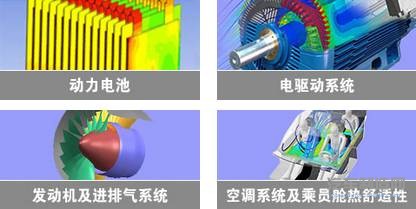

ANSYS新能源汽车仿真设计解决方案

ANSYS仿真技术在新能源汽车设计中的主要应用领域包括:

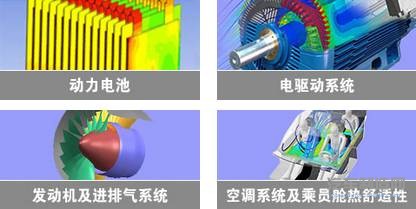

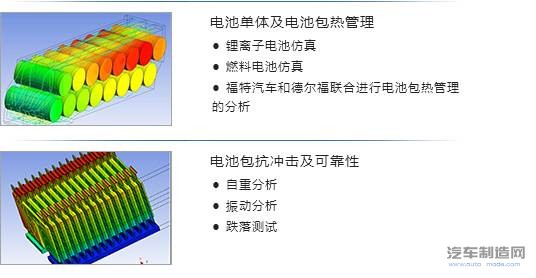

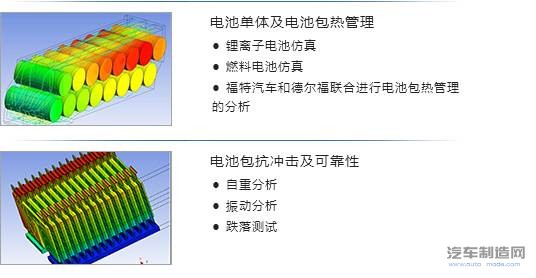

动力电池

动力电池是新能源汽车的三大核心技术之一,被誉为新能源汽车的心脏。按照电池的工作性质和贮存方式,可以划分为两大类:蓄电池和燃料电池。

蓄电池,又称为二次电池,即可充电电池,如铅酸蓄电池、镍基电池、锂电池、空气电池等;燃料电池,即活性材料在电池工作时才连续不断地从外部加入电池,如氢氧燃料电池、质子交换膜燃料电池、固体氧化物燃料电池等。

ANSYS CFD数值模拟方法可以在电池单体设计、电池包热设计等领域中发挥重要的作用。

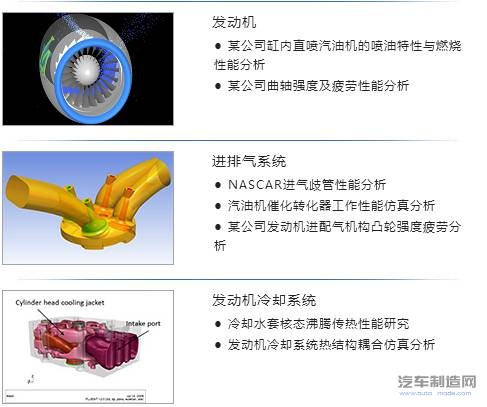

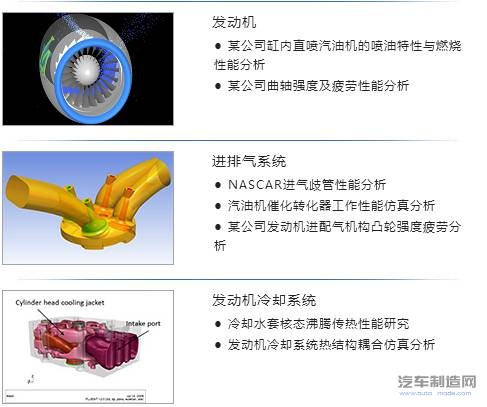

发动机及进排气系统

传统的发动机及动力总成设计过程,基于宏观概念的经验外推、在台架上反复调试对比,以及各种“集总”参数的半经验分析、试凑等方法,花费大、周期长、适用性小。而应用CFD技术对发动机的工作过程进行数值模拟分析,不仅提供的信息量大,而且花费小、周期短、适用性强,能够在短时间内进行广泛的变参数研究,为开发新型发动机和旧发动机性能提升提供指导。

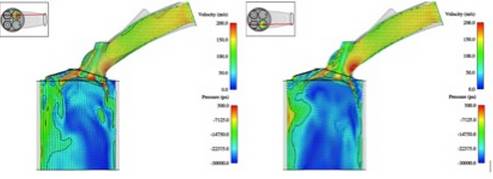

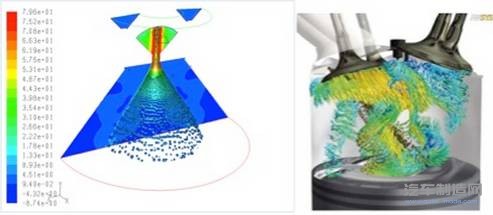

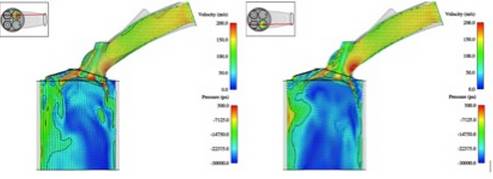

目前,ANSYS CFD在这个领域的应用主要集中在气缸盖气道设计、进排气系统设计、气缸内工作过程模拟、冷却与润滑系统设计、消音器设计等方面。

进气阀截面上的速度矢量分布图

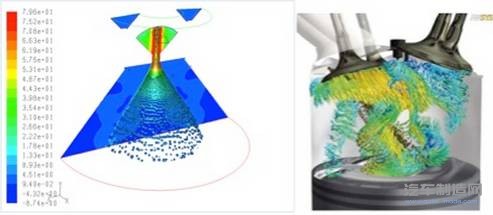

左:缸内燃油喷射过程模拟;右:缸内喷油涡流

排气中的碳氢和氮氧化物浓度分布图

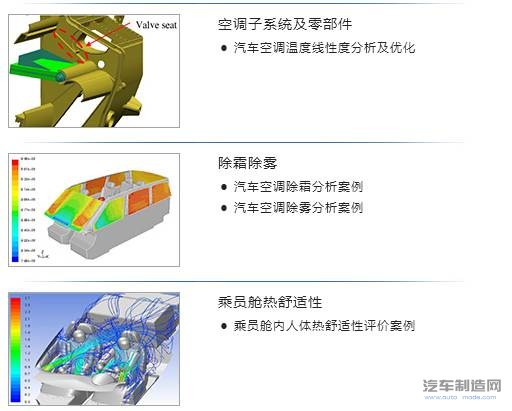

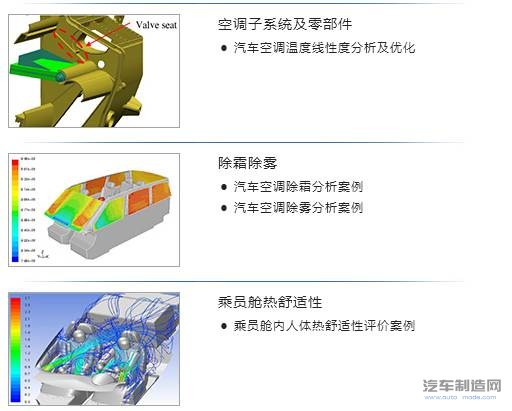

空调系统及乘员舱热舒适性

空调系统是汽车不可缺少的部分,好的空调系统不仅噪音低,制冷/制热效果好,而且燃油消耗低,除霜除雾效果好。通过对空调系统进行CFD数值模拟分析,可以获得空调风道的空气分配情况、风道的阻力特性、各出风口的空气流速等,为优化风道设计提供依据。通过对风挡和侧窗进行除霜除雾分析,可以得到当前设计的除霜除雾性能,为改进出风口大小及角度提高除霜除雾性能提供依据。通过对乘员舱内的CFD分析,可以得到舱内的流动、温度分布情况,再进一步进行乘员的舒适性分析。ANSYS CFD 系列产品在空调系统方面有丰富的解决方案 。

除霜分析:不同时刻的霜层厚度分布云图

左:除雾分析:某时刻的雾层厚度分布云图;右:乘员舱舒适性分析:舱内的流线图

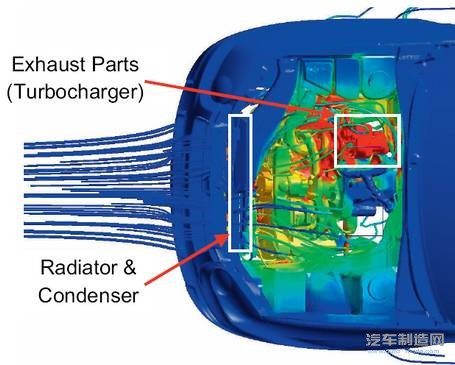

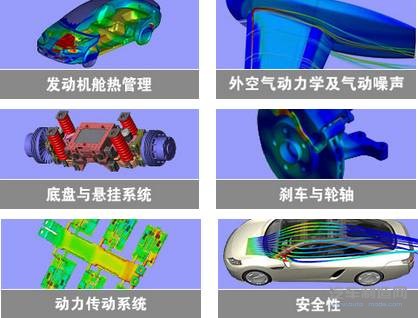

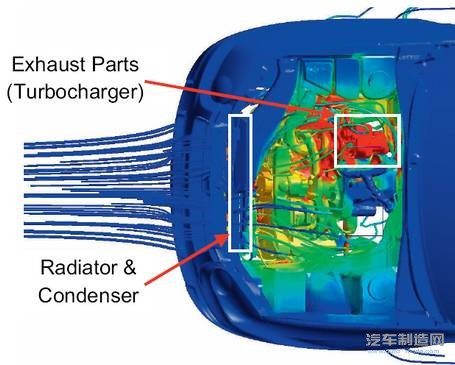

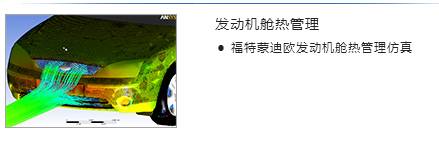

发动机舱热管理

在车身前结构设计中,发动机舱的设计非常重要,在设计时尽可能地减小发动机舱的大小,从而增加乘客舱和行李舱的容积。但是太小的发动机舱又面临着发动机散热困难,影响发动机性能,严重的会造成发动机不能正常运行。通过发动机舱热管理分析,可以得到发动机舱内的温度场分布情况和空气流动情况,设计人员可以据此合理设计发动机舱内的布局,组织空气流路,保护重要零部件不受热害侵蚀。

发动机舱内的流线图及温度分布云图

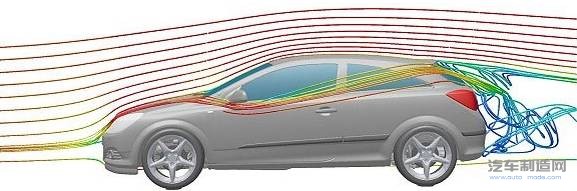

外空气动力学及气动噪声

气动性能分析是从空气动力学角度分析汽车动力性、经济性和操作稳定性,各大汽车厂商都致力于降低空气阻力、改善气流升力。这也是风洞技术最早引入汽车设计的研究方向,更是CFD数值模拟方法在汽车设计中最成熟的应用方向。

ANSYS CFD数值模拟方法与传统的风洞试验相比,不再局限于测量有限个点处的空气流动属性,而是直接获得整车附近完整空间的流动属性,从而可以让设计者获知一些复杂的空气流动现象,为气动减阻、降噪等问题提供帮助,而这正是传统风洞试验无法详细获知的。

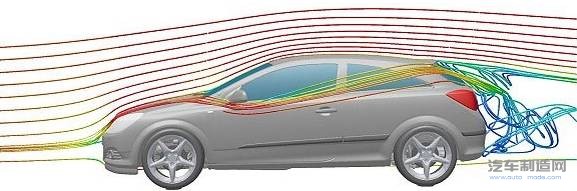

车身附近的流线图

车身表面的压力分布云图及车身附近的湍流动能等值面图

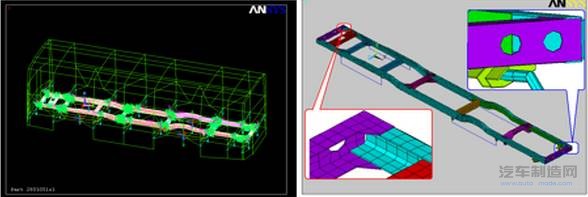

底盘设计

从整车的组成看,底盘作为整车组成的三大部分之一,是整车动力性、经济性、安全性、可靠性等性能的基础;从车身设计制造的角度来看,必须选用与其紧密匹配的底盘和发动机才能发挥其整体优势。因此,底盘在整车的设计中具有举足轻重的地位。

车架强度分析及优化

就载荷性质而言,车架所受到的主要载荷为弯曲、侧向载荷和纵向载荷等。弯曲载荷是由车架自身质量和外加质量产生的载荷,外加质量包括乘车人员和货物的质量、底盘各总成及发动机质量等。侧向载荷是由汽车转向时离心力产生作用的载荷,纵向载荷是由于汽车加速、制动时的惯性力作用产生的载荷。ANSYS 软件能够快速准确的计算应力,提高底盘设计效率,避免设计缺陷及设计更改费用。

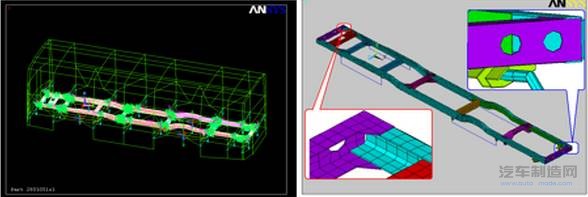

左:几何模型;右:网络模型

车身骨架有限元模型

.jpg)

纵向应力分布

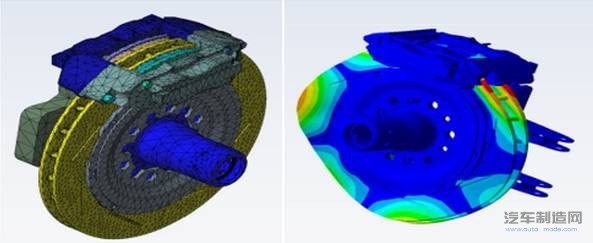

刹车设计

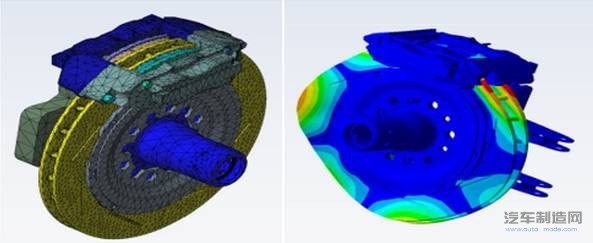

刹车系统由操控系统、液压系统和助力系统组成,它是汽车上最主要的安全装置之一。其整体性能对汽车的操作稳定性及人员的安全性都有着直接的影响。刹车系统的设计研发主要集中在制动器、调整臂、真空助力器、阀类控制及保护等部件,在CAE分析中通常需要关注这些结构的强度和变形分析、振动和噪声分析、疲劳寿命分析、温度场分析、热应力分析等。

失稳模态振型

制动散热性能仿真分析(F1赛车制动器)

制动器温度场分布

制动器空气流场分布

动力传动系统

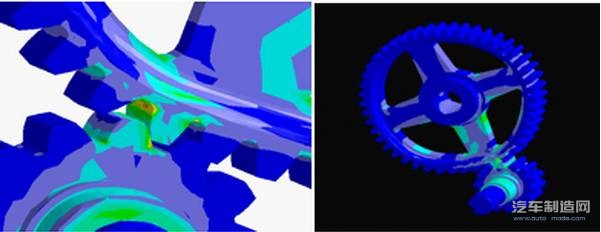

汽车动力传动系起功率传递功能,基本部件均属高强度部件,其包含的零部件主要有:变速箱、离合器、万向节、主减速器、差速器、半轴、液力偶合器与液力变矩器等。接触强度与接触疲劳计算对传动系的设计尤为重要,ANSYS有效、易用的非线性计算功能,为接触问题的解决提供了良好的工具。

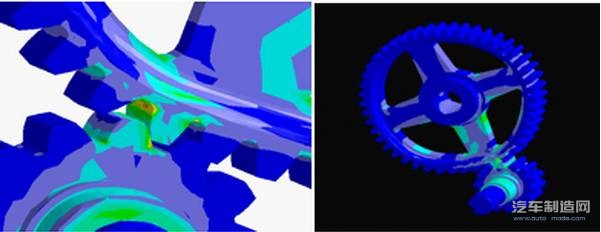

齿轮作为汽车系统的传动部件,在啮合过程中其强度是否满足要求至关重要。

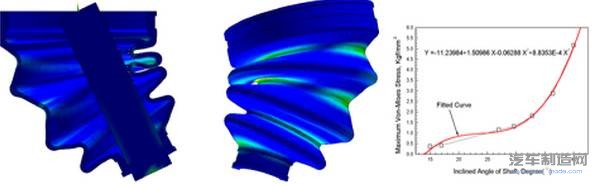

齿轮传动分析

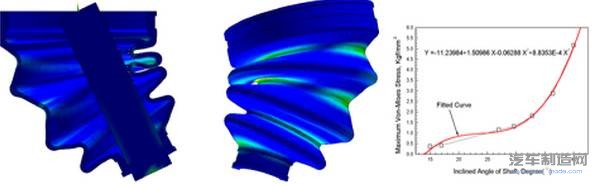

万向节密封套起防漏油、防尘作用,工作环境恶劣。某发动机有限公司采用ANSYS软件对万向节密封套进行了不同轴斜倾角下超弹橡胶材料的大变形接触分析,完好地解决了密封套的寿命与密封性问题。

万向节密封套大变形接触分析

液力变矩器是以液体作为工作介质、利用液体的动能进行能量传递的装置,涉及到强度、内部流体流动、疲劳等多方面仿真计算。ANSYS软件可以帮助解决液力变矩器在不同的工况条件下,结构零部件的强度、刚度及稳定性校核问题。

.jpg)

液力变矩器强度校核

减速机一般都会传递较大的功率与扭矩,因此,在各齿轮啮合传动的过程中,相互之间就会产生较大的切向力、径向力与轴向力,这些力通过各个轴承传递到箱体上使箱体受力变形。以下将通过Ansys 对箱体的受力和变形情况进行模拟。

减速机箱体强度模拟

安全性

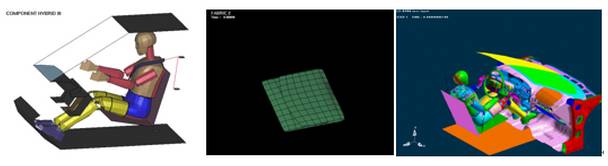

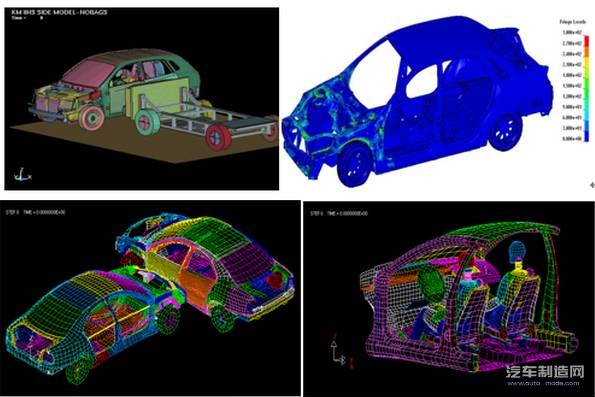

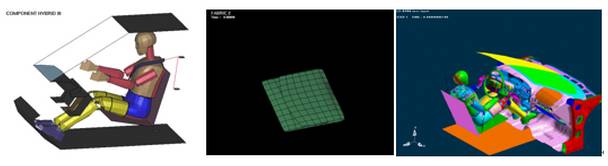

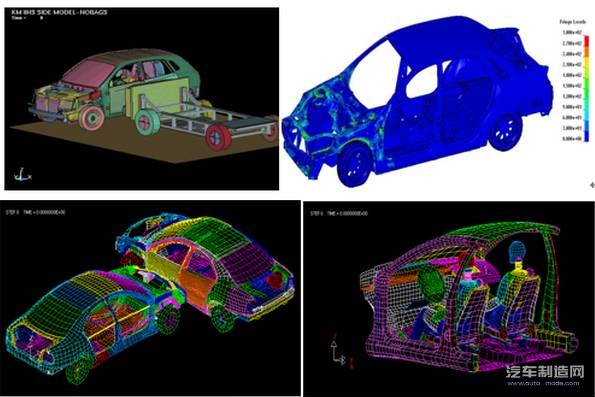

安全、清洁、节能是现代汽车设计的三大主题。汽车安全分主动安全(防止事故)和被动安全(一旦发生事故对乘员的保护)。被动安全的重要性已经成为行业和用户的共识。在汽车投入市场之前,厂家对整车进行碰撞试验,其目的就是为了提高汽车被动安全性能。但是在产品开发中,如果厂家仅依靠试验研究进行汽车安全设计,保证碰撞检测合格,那么必将面临巨大的研发费用和时间。应用ANSYS LS-DYNA高度非线性瞬态动力分析功能可高效仿真各型汽车以任意的速度和角度与任意的物体发生碰撞的整个历程,能分析在发生碰撞或紧急刹车时安全带系统和安全气囊系统对乘员的保护情况,从而优化安全保险装置的设计,提高汽车的安全性能。

ANSYS LS-DYNA程序具备模拟汽车碰撞时结构破损和乘员安全性分析的全部功能,其内置安全带、传感器等单元,以及气囊和假人模型。

乘客安全保护模拟

整车碰撞性能分析

随着CAE仿真技术的日趋成熟,企业完全可以将这种先进的研发手段与传统的试验和设计经验相结合,形成互补,从而提升研发设计能力,有效指导新产品的研发设计,节省产品开发成本,缩短开发周期,从而大幅度提高企业的市场竞争力。

ANSYS新能源汽车仿真设计解决方案

ANSYS仿真技术在新能源汽车设计中的主要应用领域包括:

动力电池

动力电池是新能源汽车的三大核心技术之一,被誉为新能源汽车的心脏。按照电池的工作性质和贮存方式,可以划分为两大类:蓄电池和燃料电池。

蓄电池,又称为二次电池,即可充电电池,如铅酸蓄电池、镍基电池、锂电池、空气电池等;燃料电池,即活性材料在电池工作时才连续不断地从外部加入电池,如氢氧燃料电池、质子交换膜燃料电池、固体氧化物燃料电池等。

ANSYS CFD数值模拟方法可以在电池单体设计、电池包热设计等领域中发挥重要的作用。

发动机及进排气系统

传统的发动机及动力总成设计过程,基于宏观概念的经验外推、在台架上反复调试对比,以及各种“集总”参数的半经验分析、试凑等方法,花费大、周期长、适用性小。而应用CFD技术对发动机的工作过程进行数值模拟分析,不仅提供的信息量大,而且花费小、周期短、适用性强,能够在短时间内进行广泛的变参数研究,为开发新型发动机和旧发动机性能提升提供指导。

目前,ANSYS CFD在这个领域的应用主要集中在气缸盖气道设计、进排气系统设计、气缸内工作过程模拟、冷却与润滑系统设计、消音器设计等方面。

进气阀截面上的速度矢量分布图

左:缸内燃油喷射过程模拟;右:缸内喷油涡流

排气中的碳氢和氮氧化物浓度分布图

空调系统及乘员舱热舒适性

空调系统是汽车不可缺少的部分,好的空调系统不仅噪音低,制冷/制热效果好,而且燃油消耗低,除霜除雾效果好。通过对空调系统进行CFD数值模拟分析,可以获得空调风道的空气分配情况、风道的阻力特性、各出风口的空气流速等,为优化风道设计提供依据。通过对风挡和侧窗进行除霜除雾分析,可以得到当前设计的除霜除雾性能,为改进出风口大小及角度提高除霜除雾性能提供依据。通过对乘员舱内的CFD分析,可以得到舱内的流动、温度分布情况,再进一步进行乘员的舒适性分析。ANSYS CFD 系列产品在空调系统方面有丰富的解决方案 。

除霜分析:不同时刻的霜层厚度分布云图

左:除雾分析:某时刻的雾层厚度分布云图;右:乘员舱舒适性分析:舱内的流线图

发动机舱热管理

在车身前结构设计中,发动机舱的设计非常重要,在设计时尽可能地减小发动机舱的大小,从而增加乘客舱和行李舱的容积。但是太小的发动机舱又面临着发动机散热困难,影响发动机性能,严重的会造成发动机不能正常运行。通过发动机舱热管理分析,可以得到发动机舱内的温度场分布情况和空气流动情况,设计人员可以据此合理设计发动机舱内的布局,组织空气流路,保护重要零部件不受热害侵蚀。

发动机舱内的流线图及温度分布云图

外空气动力学及气动噪声

气动性能分析是从空气动力学角度分析汽车动力性、经济性和操作稳定性,各大汽车厂商都致力于降低空气阻力、改善气流升力。这也是风洞技术最早引入汽车设计的研究方向,更是CFD数值模拟方法在汽车设计中最成熟的应用方向。

ANSYS CFD数值模拟方法与传统的风洞试验相比,不再局限于测量有限个点处的空气流动属性,而是直接获得整车附近完整空间的流动属性,从而可以让设计者获知一些复杂的空气流动现象,为气动减阻、降噪等问题提供帮助,而这正是传统风洞试验无法详细获知的。

车身附近的流线图

车身表面的压力分布云图及车身附近的湍流动能等值面图

底盘设计

从整车的组成看,底盘作为整车组成的三大部分之一,是整车动力性、经济性、安全性、可靠性等性能的基础;从车身设计制造的角度来看,必须选用与其紧密匹配的底盘和发动机才能发挥其整体优势。因此,底盘在整车的设计中具有举足轻重的地位。

车架强度分析及优化

就载荷性质而言,车架所受到的主要载荷为弯曲、侧向载荷和纵向载荷等。弯曲载荷是由车架自身质量和外加质量产生的载荷,外加质量包括乘车人员和货物的质量、底盘各总成及发动机质量等。侧向载荷是由汽车转向时离心力产生作用的载荷,纵向载荷是由于汽车加速、制动时的惯性力作用产生的载荷。ANSYS 软件能够快速准确的计算应力,提高底盘设计效率,避免设计缺陷及设计更改费用。

左:几何模型;右:网络模型

车身骨架有限元模型

.jpg)

纵向应力分布

刹车设计

刹车系统由操控系统、液压系统和助力系统组成,它是汽车上最主要的安全装置之一。其整体性能对汽车的操作稳定性及人员的安全性都有着直接的影响。刹车系统的设计研发主要集中在制动器、调整臂、真空助力器、阀类控制及保护等部件,在CAE分析中通常需要关注这些结构的强度和变形分析、振动和噪声分析、疲劳寿命分析、温度场分析、热应力分析等。

失稳模态振型

制动散热性能仿真分析(F1赛车制动器)

制动器温度场分布

制动器空气流场分布

动力传动系统

汽车动力传动系起功率传递功能,基本部件均属高强度部件,其包含的零部件主要有:变速箱、离合器、万向节、主减速器、差速器、半轴、液力偶合器与液力变矩器等。接触强度与接触疲劳计算对传动系的设计尤为重要,ANSYS有效、易用的非线性计算功能,为接触问题的解决提供了良好的工具。

齿轮作为汽车系统的传动部件,在啮合过程中其强度是否满足要求至关重要。

齿轮传动分析

万向节密封套起防漏油、防尘作用,工作环境恶劣。某发动机有限公司采用ANSYS软件对万向节密封套进行了不同轴斜倾角下超弹橡胶材料的大变形接触分析,完好地解决了密封套的寿命与密封性问题。

万向节密封套大变形接触分析

液力变矩器是以液体作为工作介质、利用液体的动能进行能量传递的装置,涉及到强度、内部流体流动、疲劳等多方面仿真计算。ANSYS软件可以帮助解决液力变矩器在不同的工况条件下,结构零部件的强度、刚度及稳定性校核问题。

.jpg)

液力变矩器强度校核

减速机一般都会传递较大的功率与扭矩,因此,在各齿轮啮合传动的过程中,相互之间就会产生较大的切向力、径向力与轴向力,这些力通过各个轴承传递到箱体上使箱体受力变形。以下将通过Ansys 对箱体的受力和变形情况进行模拟。

减速机箱体强度模拟

安全性

安全、清洁、节能是现代汽车设计的三大主题。汽车安全分主动安全(防止事故)和被动安全(一旦发生事故对乘员的保护)。被动安全的重要性已经成为行业和用户的共识。在汽车投入市场之前,厂家对整车进行碰撞试验,其目的就是为了提高汽车被动安全性能。但是在产品开发中,如果厂家仅依靠试验研究进行汽车安全设计,保证碰撞检测合格,那么必将面临巨大的研发费用和时间。应用ANSYS LS-DYNA高度非线性瞬态动力分析功能可高效仿真各型汽车以任意的速度和角度与任意的物体发生碰撞的整个历程,能分析在发生碰撞或紧急刹车时安全带系统和安全气囊系统对乘员的保护情况,从而优化安全保险装置的设计,提高汽车的安全性能。

ANSYS LS-DYNA程序具备模拟汽车碰撞时结构破损和乘员安全性分析的全部功能,其内置安全带、传感器等单元,以及气囊和假人模型。

乘客安全保护模拟

整车碰撞性能分析

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33