CAE技术在左/右后门槛内板成形过程中的应用

汽车行业是衡量一个国家工业水平的重要标志,随着经济全球化和世界市场一体化的加速发展,汽车制造业内部之间的竞争愈加激烈。传统的串行开发流程存在着设计早期不能全面考虑后续过程的多种要求、上下游工序之间信息交流不及时、开发成本高和时间长等不足,已远远不能满足汽车更新换代的要求。同时由于计算数学、计算机技术的迅速发展,以及冲压成形理论研究的不断深入,冲压成形CAE技术已经成熟地作为模型及主断面检查、工程化阶段工艺分析的主要手段,被广泛地应用于提高汽车和模具的设计工艺水平,在缩短新车型的开发周期、减少新车型的开发成本等方面,发挥着越来越重要的作用。

CAE从20世纪60年代初在工程上开始应用至今,已经历了50多年的发展,其理论和算法都已十分成熟。冲压成形CAE技术在车身开发中的作用主要表现在以下方面:评定冲压产品的可成形性,通过模拟坯料在冲压过程中的真实情况,定量地确定缺陷产生的部位,减少模具设计方案的风险;对零部件材料成本和工具成本进行评估;为工艺验证和快速试模提供模面、毛坯和基本工艺参数,缩短研发周期,降低试模成本。

冲压成形常用的CAE分析软件

目前,冲压成形常用的CAE分析软件包括AUTOFORM、Dynaform和Pamstamp等。它们能够实现的主要功能包括板料展开、模面设计、网格划分、条件设置、精确分析、快速分析和结果后处理等。本文采用AUTOFORM软件进行分析,它是用于板料成形模拟的专用软件包,将全球众多汽车制造商和供应商广泛应用的经验融入其中,并采取用户需求驱动的开发策略,保证提供最新的技术,方便地求解工艺及模具设计涉及的复杂板料成形问题。它的显著特点是:支持Windows和Unix操作系统,提供从产品概念设计直至最后模具设计的完整的解决方案;特别适用于复杂的深拉延和拉延成形模的设计,冲压工艺和模具设计的验证,成形参数的优化,材料与润滑剂消耗的最小化,新板料(如拼焊板和复合板)的评估和优化;快速易用、有效、鲁棒(Robust)和可靠;直接由设计师来完成模拟,不需要大的硬件投资及资深模拟分析专家,其高质量的结果能很快用来评估,在缩短产品和模具的开发验证时间、降低产品开发和模具制作成本以及提高产品质量等方面效果显著,给企业带来了明显的竞争优势和市场机遇。

左/右后门槛内板拉延过程的计算机仿真

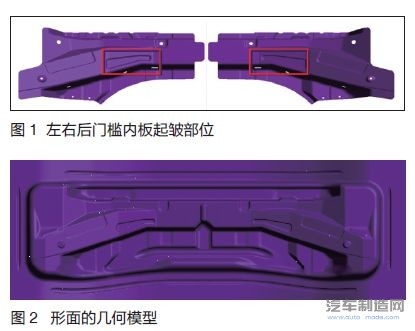

左/右后门槛内板属于内板件,需经过拉延、修边冲孔、翻边整形和冲孔侧冲孔分离等工序。该件属于精度件,在生产过程中,焊接区域常常出现起皱(见图1),直接影响焊接质量,且起皱部位易造成两侧回弹及扭曲,后续整形难以校正到位。本文通过应用AUTOFORM软件可以模拟板料成形的过程,为完善模面设计方案和修模提供依据。形面的几何模型如图2所示。

1.初始拉延工艺设计

初始形面设计主要依靠工艺设计人员的丰富经验完成。它包括产品面、补充面、压料面和拉延筋。产品面由零件的几何形状所决定;补充面、压料面和拉延筋则是为了使产品面达到成形要求而增加的。

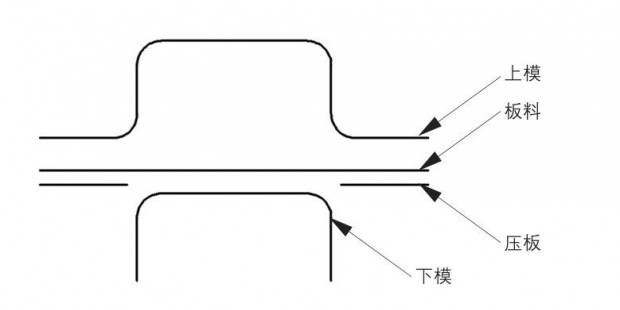

(1)压料面

复杂造型的产品件,衡量其成形性好坏,不仅要看产品部分是否有充分的塑性变形,而且要看变形的部分是否均匀。产品成形性的好坏很大程度上取决于拉延深度的大小,成形性越好的零件,产品件的刚性越好,且回弹小,有利于后序整形获得精度更高的产品。压料面的位置都是根据适当的拉延深度决定的。初步计算左/右后门槛内板的拉延深度为18~117 mm。

(2)补充面

补充面是指从产品面边缘延伸出来到压料面的过渡面,补充面的设计要使拉延面尽可能圆滑,有利于材料的流动,有时为了改善材料的流动状况而增加突出等结构。做补充面前要去掉产品面中的翻边部分,如有后序整形,可以适当放大产品部分的圆角和补充面的拔模斜度。

(3)凹模圆角

根据工艺人员的经验,初步设定凹模圆角半径为10 mm。

(4)拉延筋

拉延筋是为增加拉伸时板料流动阻力而设置在模具的。形状包括方形拉伸筋和半圆形截面拉伸筋,阻力再大一点的有拉伸坎。它是用来控制和改善材料流动状况的,初步设计拉延筋半径为4 mm,高度为5 mm。

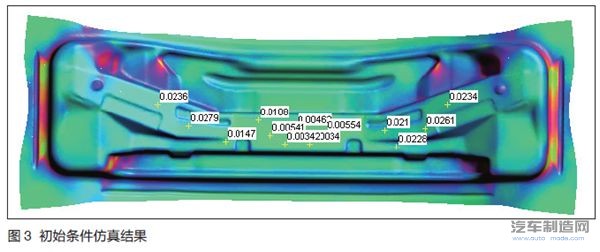

2.计算机软件AUTOFORM仿真

按照初设工艺条件进行仿真计算,板料厚度为1.5 mm,材料为马钢的H340LAD+ZF,摩擦系数为0.16,计算结果如图3所示。

从CAE模拟结构看,整个模面为两头高、中间低,成形过程中两侧向中间赶料,而中间部分造型无法充分吸收材料,从而造成起皱,同时带来的内应力使得两侧成形难以保证稳定。

3.工艺改进

为消除起皱问题,将零件拼合部分对调,使位置较高部分放在模具中间,并在工艺补充部分增加吸料包,采用全筋,高度为6 mm,从模拟效果来看,大部分形面成形充分,起皱部分未爬到产品件上,现场实物状态与模拟状态一致,产品件状态良好,基本没有起皱(见图4)。

结语

目前,在国内不隶属于整车企业的独立研发中,多数对冲压成形CAE技术的应用刚刚起步,缺少工艺分析专业人才以及有丰富实际冲压经验的相关专家,产品的工艺分析任务通常是外包给模具制造商,在产品更改的问题上缺少数据支持,常常处于被动地地位,不利于企业的长远发展和品牌树立。汽车研发机构需要将自身培养和外部引进两种方式相结合,建设一支既有实际冲压经验又懂工艺分析的技术人才队伍,从而有效地减少冲压零件发布后的工程修改,降低设计成本,提高工作效率,提升设计能力,提高顾客满意度。

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43