缸盖阀座的质量监控

缸盖阀座部位的密封带的宽度、角度、位置等尺寸和圆度、跳动等形位公差的好坏影响发动机的性能,如何对这些尺寸和形位公差进行有效、实时地质量监控,是各个厂家在投资和生产中需要重点考虑的。下面就神龙公司在缸盖阀座生产过程中质量监控的实践与应用做一个介绍。

缸盖阀座产品尺寸

图1为某缸盖阀座要检查的尺寸图,从图1来看,有阀座形位公差的检测基准导管孔φ5(+0.015/0),阀座的跳动φ0.05、阀座的圆度0.015、阀座密封线的位置尺寸10.242±0.1、阀座角度90°(0/-0.94°)等尺寸和形位公差,这些尺寸和形位公差都是非常重要的,对发动机的性能起着至关重要的作用,要对它们进行有效地监控和控制。如何对这些尺寸进行有效、及时地监控呢?下面介绍一下在生产实践中的应用。

阀座形位公差基准——导管孔

导管孔有尺寸φ5(+0.015/0)和形位公差圆度0.015、直线度0.02的要求,这些尺寸加工质量的好坏对阀座跳动值的检测结果有很大影响,要进行有效地监控。

1.尺寸φ5(+0.015/0)的监控

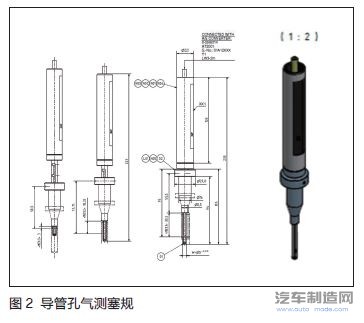

为了有效监控该尺寸,选用非接触式气动塞规进行检查,通常选择2个以上截面、2个以上方向检查孔径尺寸,监控孔径尺寸和锥度,检具如图2所示。

2.形状公差圆度0.015的监控

形状公差圆度是影响跳动检具测量结果的主要因素,需要严格监控。通常情况下,用测导管直径的气测塞规,通过软件的扫描功能进行检查,一旦出现大的偏差,再用圆度仪或具有扫描功能三坐标进行符合性检查,做到快速、有效监控和重点监控。

3.形状公差直线度0.02的监控

形状公差直线度是在三坐标上检测的,在导管孔采三个截面的数据进行评价,能够有效、准确地监控。

阀座形位公差——阀座跳动

阀座跳动的好坏,对发动机的性能影响非常大,要能做到在现场随时监控,所以采用线边检查的方式,采用的是目前在该项目上表现比较好的德国尼泊丁的气动检具,如图3所示。

1.跳动检具的结构

(1)导管部分配2个测量截面4个独立孔式气动喷嘴,喷嘴180°分布;阀座部分配1个球形接触式气动喷嘴。

(2)由于测量圆度和跳动参数时,测头需要旋转一周以上,所以阀座部分镶嵌6个硬质合金点,增加测头的耐磨性。

(3)手柄部分配电动机,驱动测头旋转。

(4)配置专用定位板,测量时,检具手柄定位在定位板上,测量结果排除人员误差。

(5)配置最大/最小值综合校准件,根据零件的圆度和跳动最大公差要求设计制造,用于测头的日常标定以及测量结果的验证。

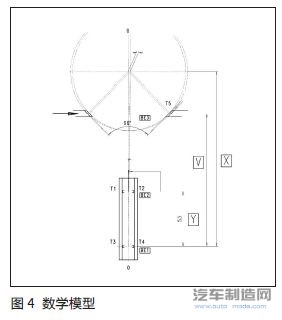

2.测量原理

测量原理如图4所示。测头阀座部分加工一段圆弧面作为测量时的机械基准,测量过程中球心位置保持不变;导管部分两截面各2个喷嘴(T1、T2、T3、T4),测量导管孔的中心BE1=(T1-T2)/2和BE2=(T3-T4)/2;以阀座球心及导管孔下截面中心BE1为基准轴,计算导管孔上截面BE2的偏移量α’=BE1-BE2×(X-Y)/X;然后将上述偏移量延伸至阀座量规直径BE3上的偏移量α=α’×Y/V,通过公式计算出导管孔相对气门阀座的同轴度。

静态测量公式:同轴度=((T1-T2)/2-((T3-T4)/2)×((X-Y)/X)×(Y/V)

阀座部分的球形喷嘴(T5)在测头旋转过程中,扫描阀座并计算阀座的圆度;同时,通过与导管孔相对气门阀座的同轴度的测量数据合并计算气门阀座的跳动。

阀座形位公差——圆度

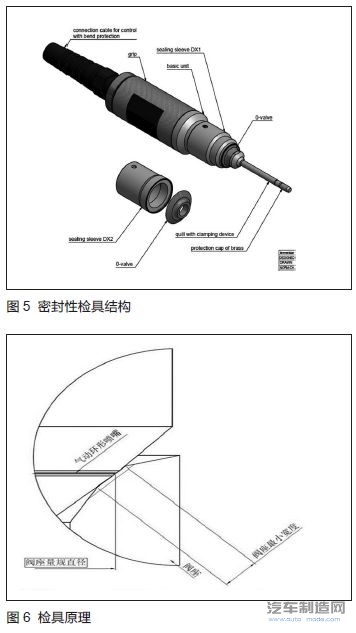

阀座圆度的好坏,对发动机的密封性影响非常大,其结果影响发动机的整体性能,要能做到在现场随时监控,需采用线边检查的方式。虽然在上述的跳动检具中有测量阀座圆度的功能和测量结果,但测量结果不够精准,有必要用阀座密封性检具对其进行检验和控制,采用的也是目前在该项目上做的比较好的德国尼泊丁的气动检具,如图5、图6所示。

阀座密封性测头与量规直径接触位置上(密封带节圆直径)布置一个环形气动喷嘴测量阀座的密封性,在喷嘴气环的上、下端面各加工一个宽度约为

0.1 mm的理想贴合面,与阀座贴合,气环处于阀座量规直径(密封带节圆直径)处,测头最大程度模拟阀座与气门的装配状态;如果零件阀座锥面与气环上、下贴合之间完全密封,则压缩空气无法从气环中流出;反之,如果零件的阀座锥面圆度和跳动、表面粗糙度等工艺参数不合格,或存在小棱面等加工缺陷时,都会造成气环中存在一定的气流量,气流量的大小通过与最大、最小泄漏标准件的比对测量,可以得出被测阀座锥面泄漏量,从而直观地反映出阀座的加工质量。

阀座密封线位置——距燃烧室面的深度

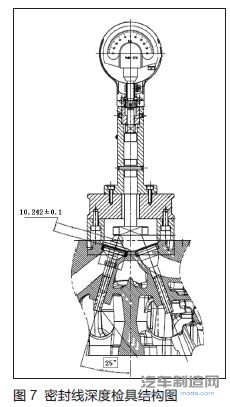

阀座密封线的深度尺寸在缸盖生产中是严格控制的,该尺寸直接影响燃烧室的容积大小,影响着发动机的性能,在线边要及时监控。该尺寸是一个斜向的尺寸,导管孔和阀座加工的实际角度对测量结果有直接影响。经过多次应用和改进,如下检具可以做到精准测量,不受角度误差的影响,如图7所示。

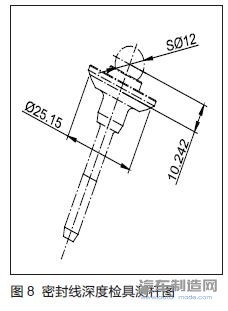

阀座密封线深度检具测量原理:该检具的测杆以导管孔导向,阀座密封节圆为基准,测杆球头的球心设计在燃烧室面与密封带中心线的焦点上,带表测量器以燃烧室面为基准,测量工件时,是根据测杆延导管孔轴向的浮动变化,通过百分表的读数,以此获得密封线的位置尺寸。测杆如图8所示,为保证测量的准确性,测杆与密封带的接触面设计为球面。

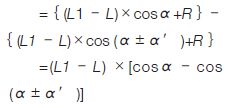

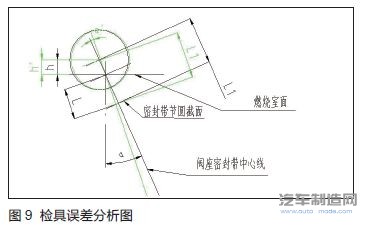

以当球心偏离燃烧室面时的数学模型来介绍测量原理,如图9所示。由此建立的误差数学模型公式为:误差值=h′-h

式中,L1为测杆球心至密封带节圆的长度; L为密封带节圆至燃烧室面的实际长度;L1′为测杆球心至密封带节圆的实际长度;α为阀座密封带锥面与燃烧室面垂直面的角度;α′为阀座密封带锥面与燃烧室面垂直面的变化角度;R为测杆圆球半径;h为标准角度、标准深度时测杆球心至燃烧室面的高度;h′为实际角度、实际深度时测杆球心至燃烧室面的高度。

从数学公式上看,影响误差的因素有两个:一是测杆球心偏离燃烧室面基准的大小,当球心与燃烧室面基准点重合时L1-L=0,不管角度怎样变化,其误差值都为零,也就意味着没有误差。(L1-L)是由设计和制造公差及零件的加工精度确定的,它根据制造水平的高低可以控制。

另一个因素是,角度变化的误差,角度变化大,误差大,角度的变化在公差±30′范围内时,其cosα-cos (α±α′)的值小于0.004,即使(L1-L)的差值控制在2.5 ㎜范围内,其(L1-L)×[cosα-cos (α±α′)]的积值也只有0.01 mm,误差值只有±0.1公差的5%,不会对测量结果有影响。

阀座密封带的角度和宽度

阀座密封带的角度和宽度也是要重点监控的重要参数,该参数的好坏同样影响发动机的性能,需要及时监控,以便有效监控缸盖的生产质量,保证发动机的质量。通常的监控是在轮廓以上进行测量,找正和测量比较慢,不利于及时监控。尼泊丁开发了一款阀座角度综合检具,能够检测阀座密封带的角度和宽度,在线边及时有效地监控阀座密封带的质量,检具如图10所示。

阀座密封线角度综合检具测量原理为:

1.角度测量

测头上在阀座上边缘处布一个贴合面,宽度约为0.1 mm,阀座下边缘布置1个气动测量球(见图11); 测量时放置在被测零件的阀座上,被测零件的角度发生变化是通过球测头位移反应来测量阀座角度的;每次测量的是阀座的半角,若要测量全角,检具需要分两次成180°放置在被测零件的阀座上,两次的测量结果之和即为全角;当阀座角度增大时,球的位移量减小;反之,如果阀座角度减小时,球的位移量增大。

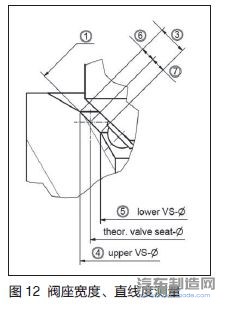

2.宽度、直线度测量

检具配有高精度直线导轨,导轨上配有直线电动机,驱动导轨上的测头延阀座方向移动,测头为2 μm的气动喷嘴,气动喷嘴的精度为0.2 μm。

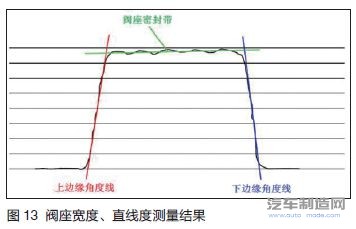

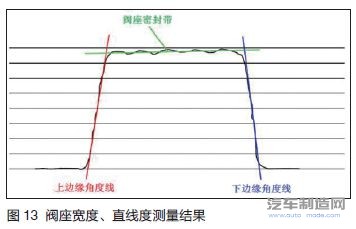

具体测量原理为:测头以导管孔及阀座定位,阀座沿母线方向布置特殊档板式气动喷嘴,由电动机驱动沿阀座母线方向爬行,爬行过程中,接触时气动测头以200点/s的扫描频率扫描阀座面,测量方式类似于轮廓度仪;直线导轨的行程约为10 mm,如果被测零件的进、排气阀座角度一致,且直径在可爬行范围以内,可以使用一把检具共用于进、排气阀座测量;当测头爬行经过阀座的下边缘(如图12中的⑤点)时,程序开始计算阀座的宽度和直线度,当测头爬行经过阀座的上边缘(如图12中的④点)时,程序终止计算,同时给出阀座直线度、宽度的计算结果,并以图13的直观形式显示出来。检具可以在宽度、角度校准件中模拟测量,并与计量给定的标准计量值比对,用于日常确认检具的精度和测量结果的准确性。

结语

缸盖阀座通过上述量检具在线边能得到有效、可靠、准确的实时监控,及时发现零件的尺寸偏离,并能及时地指导设备的调整,保证了缸盖生产质量,也满足了缸盖在装配中的质量要求。因此,这些量检具是缸盖生产中、线边质量监控中不可或缺的有效、可靠的量检具,在生产中应充分利用,进而保证缸盖的质量和发动机的质量。

-

2025工博会:从产线到医院、从实验室到课堂,库

2025-09-24 -

比亚迪叉车:新能源时代的绿色智能引擎

2025-08-19 -

风雨不动安如山——比亚迪叉车构筑“绿色堡垒”

2025-07-30 -

比亚迪叉车:用科技创新驱动绿色物流革新

2025-07-10

编辑推荐

最新资讯

-

金杯品牌日即将启幕 多能源、智能化

2025-10-10 15:56

-

沈阳金杯多款车型亮相“老北市” 助

2025-10-05 17:54

-

金杯全系焕新产品正式下线 推出至高1

2025-10-01 14:10

-

年会全注册已开启 | CPEEC&CPSSC 202

2025-09-30 12:42

-

“智慧驱动,灵感前行”——2025 欧

2025-09-30 10:38