小公差孔径的检测

伴随着企业的发展速度越来越快,并与国际市场对接,对产品的质量要求越来越高,随之对产品的检测手段也提出新的要求。我公司对壳体类零件的检测目前采用三坐标和塞规、卡规等检具共同检测的方法。针对于小孔径小公差(主要是H7级公差及以下)的检测,我们一直采用塞规检测,但这类塞规由于设计公差范围太小,加工难度大,无法读取准确的数值,计量检测无法保证,验收合格率低,磨损快,报废量大等原因,已不能满足日常检测的需要,因而提出新的检测手段要求。

检测现状

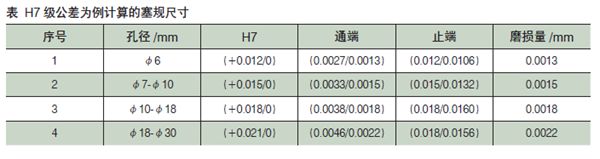

以孔径(φ6~φ30)的H7级公差为例计算的塞规尺寸如表所示。目前采用塞规检测方法主要存在的弊端包括:

1.塞规制作成本高

根据我公司工具车间和同行业的数据分析,只有塞规的公差大于0.003 mm时,塞规才能保证95%以上的产品合格率;当小于0.001 5 mm时,只能保证33%的合格率;当小于0.002 5 mm且大于0.001 5 mm时,只能保证67%的合格率。

2.使用成本高

通端的下差和磨损极限的差值即为磨损量,磨损量越小,塞规的使用寿命越短。

3.计量困难

根据计量室反馈,由于设计公差范围太小,约在0.014 mm左右,加工难度大,无法读取准确的数值,计量检测无法保证,验收合格率低。

4.产品加工困难

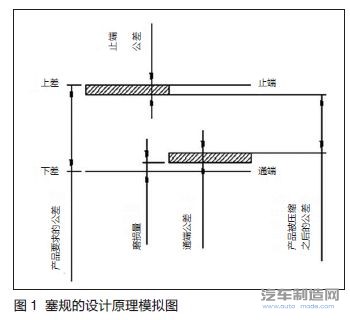

因为塞规吃掉了产品要求公差的一部分公差,导致产品加工时压缩到产品图要求尺寸的中差,因而对加工的要求也相应提高了(见图1)。

以壳体类零件经常使用的工艺销子孔φ11H7为例,根据《塞规、卡板的计算程序》计算所得(见图2),计算产品被压缩之后的实际要求尺寸为:Sj=Zx-Ts=0.016 0-0.003 8=0.012 2;该塞规的磨损量为:Ms =Tx- Mj =11.001 8-11.000 0=0.001 8。(备注:Cc为产品要求尺寸;Tx为通规的下差;Ts为通规的上差;Zx为止规的下差;Zs为止规的上差;Mj为磨损极限尺寸;Ms为塞规的磨损量;Sj为产品被压缩之后的实际要求尺寸。

解决方案

针对以上原因,提出以下几种方案供参考使用。

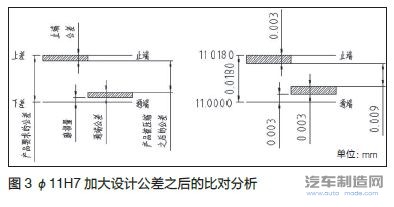

方案一:加大塞规的设计公差。针对制造和检验提出的问题,我们加大通端和止端的设计公差为0.003 mm,保证90%以上的成品率;加大磨损量到0.003 mm,增加检具的磨损量(见图3),同样以φ11H7为例,产品被压缩之后的实际要求尺寸Sj=0.009 mm。即对产品图的要求尺寸更加严格了,公差为原先的一半,产品图要求的φ11H7在机加工过程中要控制在φ11H5级,导致加工难度增加,因误判导致的产品合格率降低。

方案二:使用气动量仪。气动量仪因其与塞规相比能精确读数、成本低,同时还能检测内孔的圆度、锥度,两孔中心距、同轴度、垂直度等而在小公差尺寸检测的应用上越来越广泛,我公司在齿轮类以及小的杂件类零件上应用较多。

因气动量仪使用时要求安装在没有振动的工作台上,以保证浮标能自由的上下移动,不与玻璃管壁相碰,而且没有显著的摆动现象。测工件时,把工件水平平稳地放在工作台上,测头校准之后插入孔内,量仪示值为内径;旋转测头一周量仪示值差为圆度;测头在孔内上下移动一定距离可测量孔是否有锥度,通过三角函数换算可得到锥度值。其余检测方法不一一赘述。

因为测量时要求工件水平平稳地放在工作台上,而壳体类零件有一部分尤其是大壳产品体积庞大、质量重,则要求工作台一定要足够大,同时有移动设备。很明显该类检具不适合大的壳体类检测。

方案三:使用电子塞规。电子塞规是近年发展起来可替代气动量仪和塞规的高效孔径测量仪器。电子塞规由电子塞规本体和电子测微显示仪组成。电子塞规的传感器一般采用开启式差动变压器原理,这种结构特点是测量范围宽,可达1~2 mm。电子塞规本体由塞规体、专用导套和硬质合金侧头等组成。与塞规配套的电子放大器一般选用模拟放大电路和向敏检波器等组成。

电子塞规精度高,综合测量误差小于0.001 mm,稳定、可靠、耐用,可在生产车间常温条件下长时间使用,它完全可以替代塞规、三爪内径千分尺及内径量表等测孔检具,可快速、方便地测量通孔的直径、椭圆度和锥度。

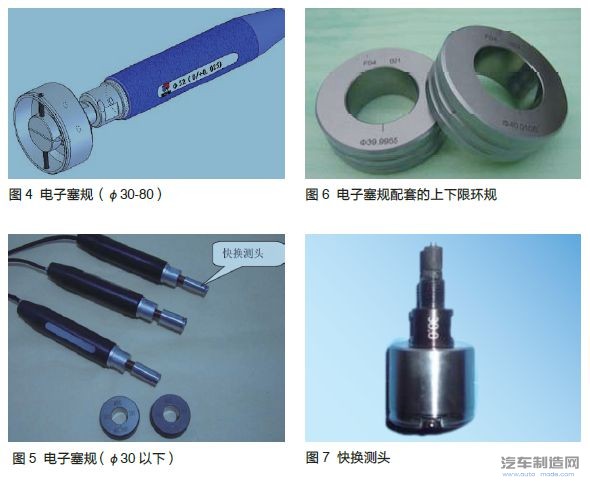

电子塞规采用两个硬质合金测头进行接触测量,测力小、耐磨性好。测头安装具有自锁功能,安装调整方便。一般情况下,按用户的订货要求设计专用导套,专用的导套保证了测量时的间隙、导向和定心,测量的孔径准确、客观和快速。图4、图5 分别是大小不一样的电子塞规结构图。尾线部分连接测量的显示仪器,每个都配有两个上下限环规(见图6),图7是快换测头。

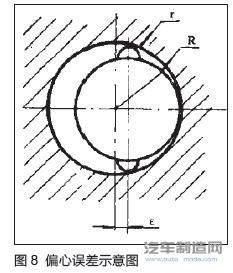

使用注意事项:测量时电子塞规测头应处在导套直径方向上,若导套直径偏离测头轴线方向,则测量的是弦而不是工件的直径,如图8所示。其产生的偏心误差可用下式表示:

e=ε2/(R-r)式中:r为测头直径;R为被测孔直径;ε为偏心值。

消除误差的办法是当电子塞规体安装导套和测头后,要进行定心检查,其步骤如下:

1.将导套插入标准孔中,在与测头轴线相垂直的方向来回移动导套,要求读数的变化小于0.001 mm;

2.如果读数的变化量大于0.001 mm,必须放松导套和塞规体的紧固螺钉,进行导套相对于测头轴线的定心调整。

电子塞规分带线式和不带线式的(也称OD规)。前面介绍的是带线式的,相对于壳体测量单个孔径也存在和气动量仪相同的问题:不方便。而OD规,如图9所示,采用日本三丰数显千分表显示。原理和使用与带线式的一样,但比带线式的结构简单,使用方便,更适合壳体类的检测。

结语

综合以上分析,对于单个小公差孔径尤其H7级及以下的,对于壳体类的检测建议像取力器这样的小件可以用气动量仪检测,这样成本相对较低,比塞规更适合;而像大壳、离壳等大件壳体类零件使用OD规检测更方便快捷。

目前,国内很多机械加工企业已经应用了电子塞规检测零件。而我们已经和相关厂家取得联系,正在与和相关单位和部门协商相关事宜,希望能给壳体类零件的小公差尺寸检测尽快应用电子塞规,从而提高检测水平

- 下一篇:缸盖阀座的质量监控

- 上一篇:载重汽车操纵器总成装配线的设计与应用

-

思看科技发布子品牌SCANOLOGY,全球市场启动双

2025-07-30 -

三维扫描革新碾磨机辊套检测,效率与精度双提升

2025-07-25 -

大国重器精密制造 | 全球首台单机容量最大冲击

2025-07-25 -

6月27日!思看科技用户技术交流大会—洛阳站即

2025-06-20

编辑推荐

最新资讯

-

辐射亚太,链接全球——采埃孚再制造

2025-07-30 11:46

-

思看科技发布子品牌SCANOLOGY,全球

2025-07-30 11:06

-

风雨不动安如山——比亚迪叉车构筑“

2025-07-30 08:48

-

NEAS CHINA 新能源汽车技术与生态链

2025-07-29 09:52

-

三维扫描革新碾磨机辊套检测,效率与

2025-07-25 10:46