简单分析整流器输出电压波动导致电泳针孔缺陷

2018-01-23 16:56:53· 作者:魏由洋 陈俊炜 周杰 袁超 沈伟清 蒋小月 王泽来

阴极电泳广泛应用于汽车涂装, 在汽车阴极电泳过程中,电泳针孔是常见缺陷。电泳针孔(或称“局部击穿”)是由于局部电流过高,在阴极(车身)产生较正常状态更多的气泡,气泡附着于基材表面,导致电泳漆无法正常生长,形成针孔缺陷。

阴极电泳广泛应用于汽车涂装, 在汽车阴极电泳过程中,电泳针孔是常见缺陷。电泳针孔(或称“局部击穿”)是由于局部电流过高,在阴极(车身)产生较正常状态更多的气泡,气泡附着于基材表面,导致电泳漆无法正常生长,形成针孔缺陷。

电泳针孔是从板材开始产生的质量缺陷,在针孔缺陷位置,无电泳漆覆盖,使电泳漆屏蔽的物理功能大大削弱,对电泳漆防腐功能形成明显影响中国牛涂网ntw360.com。在日常汽车电泳过程,最常见的针孔缺陷来源于局部电压过高,本文介绍整流器输出电压波动导致的电泳针孔案例。

1.阴极电泳及整流器

阴极电泳涂装是指将车身作为阴极,浸渍在装满用去离子水稀释过的、低浓度的电泳涂料(水溶性)槽中,在槽中另设与其对应的阳极,在两极间通以一定时间的直流电,从而在被涂物上析出一定厚度的均一、不溶于水的涂膜。

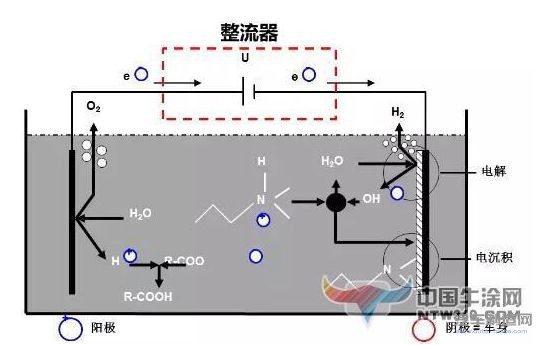

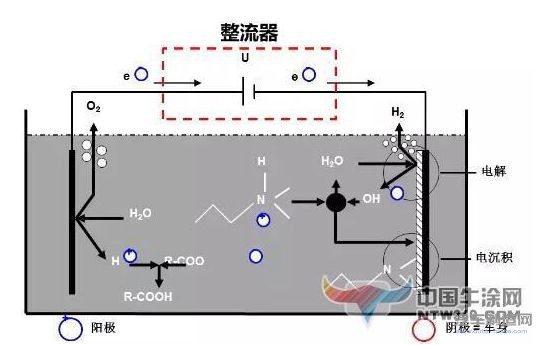

其原理如图1所示,整流器提供直流电。阳极及阴极分别发生以下反应:

阳极反应:2H2O =4H+ + O2 + 4e-

阴极反应:2H2O + 2e-= H2 + 2OH-

1 汽车阴极电泳原理图

汽车电泳涂装用涂料采用酰胺类(R-N)物质,R-N在酸性体系下溶解,在碱性体系下析出,在阴极(汽车车身)创造的碱洗条件下,经过电解、电泳、电沉积、电渗的过程,形成电泳漆膜。经过烘烤后,形成具有防腐功能,且与面漆有良好结合力的电泳涂层。

在汽车阴极电泳工艺中,需要采用整流器提供直流电。整流器的作用是将三相交流电源转换为直流电,一般为三相桥式全控整流结构,规格为0-500V,1000A。为达到输出稳定直流电的功能,整流器需要具有整流、滤波、稳压的功能。

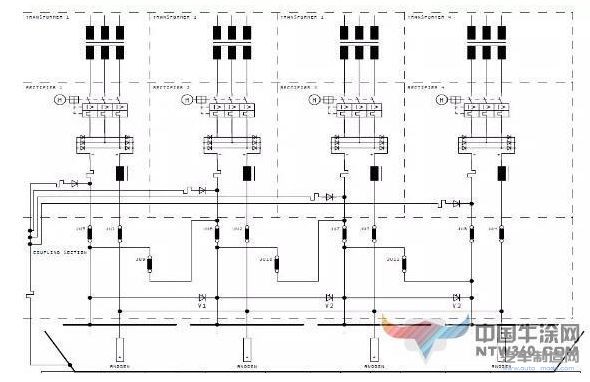

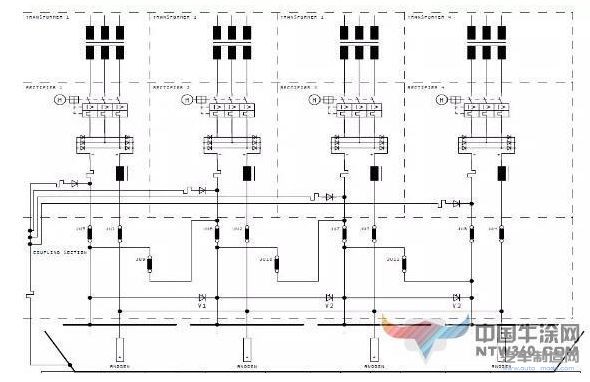

依据需要的产能可以对整个电泳槽进行分段供电。一般在阴极电泳中,分为四段电压,如图2所示。采用阳极管或阳极板作为阳极,汽车车身作为阴极。

图2 整流器结构示意图(汽车阴极电泳涂装)

2.整流器输出电压波动导致电泳针孔案例

当局部电流密度过高时,产生较正常涂装时更多的气泡,从而产生局部击穿,即针孔缺陷。电压过高、槽温过高、电导率过高、溶剂含量太高等因素均会造成局部电流密度过高。本文介绍整流器输出电压波动导致的电泳针孔案例。

2.1电泳针孔缺陷特征及分析

图3 缺陷形式(目视形态及20倍显微镜下形态)

某涂装生产线电泳车身出现批量颗粒状缺陷,缺陷具有以下特点:

(1)多种车型同时出现;

(2)目视为颗粒状黑点,显微镜下观察为中空状,见图3;

(3)从前叶子到后盖,缺陷密度逐渐增加,侧面缺陷较平面严重;

(4)电泳膜厚正常;

(5)开班首批车。

通过对以上缺陷特征进行分析,生产线生产的三种车型皆出现相同问题,基本排除车身板材导致缺陷的可能性。缺陷的目视形态为颗粒状的黑点,与一般常见的孔状针孔有明显差异;但在显微镜观察,发现缺陷为中空状。

依据针孔的原理判断此缺陷为针孔缺陷。由于出现位置为车辆后部较严重,且侧面较严重,故怀疑为第三段、第四段电压存在异常。另外由于电泳膜厚正常,且只是开班首批车出现故障,故怀疑整流器在开班期间出现电压波动的情况。

2.2整流器状态跟踪及故障诊断

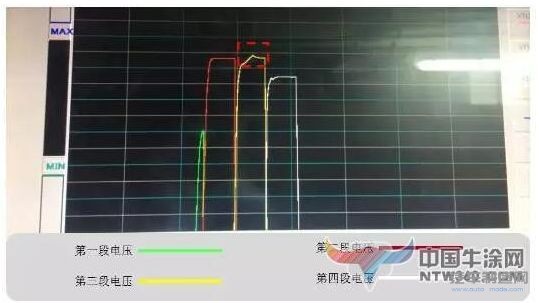

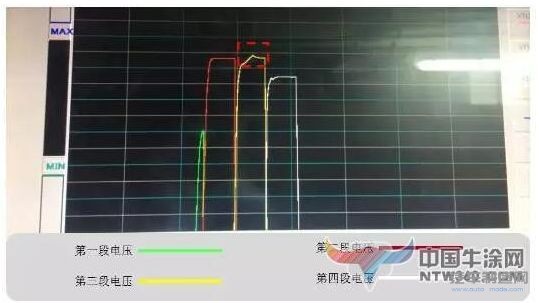

图4 整流器四段电压有效值跟踪

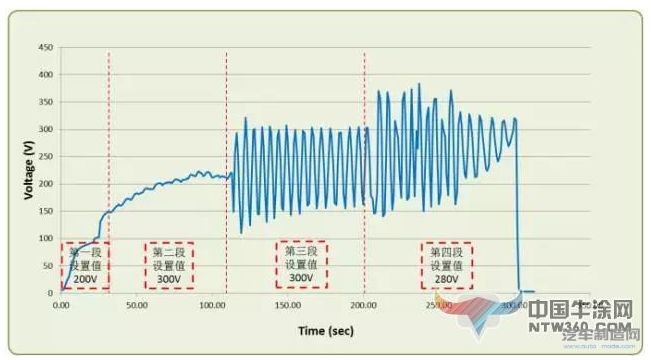

设备系统对整流器四段电压的输出有效电压设置有跟踪程序,可从程序中查看。在对问题车辆的电压程序进行跟踪发现,产生针孔缺陷的车辆,在第三段电压上电时,存在电压波动,如图4所示。

通过多台车辆的跟踪,发现第三段电压波动的情况与问题车辆相对应。从已有的实际监测结果来看,电压波动并不明显(10V左右),理论上这么小范围的电压波动是不足以产生针孔缺陷的。

然而实际上确实发生了针孔现象,经过我们的现场分析,认为这是与电压测量的原理有关。

整流器内置的直流电压检测为等效电压,即对输入的模拟电压和参考电压分别进行两次积分,将输入电压的平均值变成与之成正比的时间间隔,然后利用时钟脉冲和计数器测出次时间间隔,进而得到相应的测量结果。

由此可以看出,实际检测结果仅仅是一个“等效值”,并不能反映实际的整流效果和电压波动情况。为验证我们的想法进行了如下三个试验。

(1)电压提升试验

在正常生产状态下,将第三段、第四段电压提升30V,未出现针孔问题。说明正常状态下小范围电压升高不足以导致电泳针孔。

(2)首台车车身实际电压跟踪

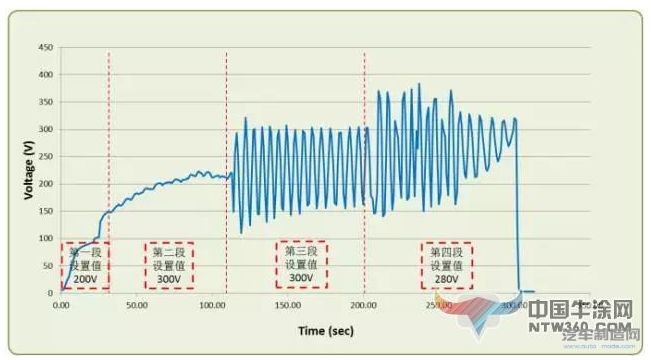

进行首台车的电压-时间跟踪的潜水艇试验。以车身后盖位置为测量点,得到如图5所示结果。

图5 首台车(后盖)电压-时间曲线(针孔缺陷车辆)

第三段、第四段电压设置值分别为300V、280V,正常状态下,第三段、第四段车身(后盖)实际电压在220V、200V左右。生产线采用的电泳漆,镀锌板材的电泳击穿电压为260V左右。

如图5所示曲线,从潜水艇跟踪得到的电压曲线,开线首台车,第三段电压波动在150V左右,第四段电压波动在250V左右。第三段电压的峰值(320V)较正常电压(220V)高出100V,第四段电压峰值(380V)较正常电压(200V)高出180V。第三段及第四段的瞬时电压都已经超过电泳漆的击穿电压(260V)。

通过潜水艇试验对车辆电泳过程电压-时间曲线的跟踪,明确了首台车在电泳过程中,车身在第三段、第四段整流器上电过程中,车身实际电压存在非常严重的波动。

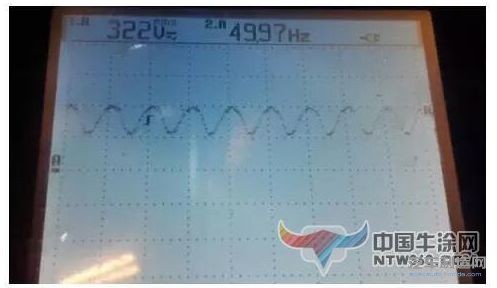

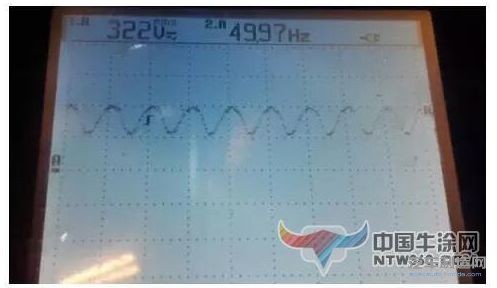

(3)整流器输出电压测试

采用fluke示波器对第三段整流器的输出电压进行测试,如图6所示,同样发现存在100V左右的电压波动,结合车辆在线电压测试以及示波器测量整流器输出电压的结果,明确了第三段、第四段整流器的输出电压存在波动,即整流器的整流、滤波、稳压功能出现问题。

图6 第三段整流器输出电压fluke示波器测试

通过以上3个试验验证了我们的推测,即:系统内自带的电压检测只是在假定整个整流系统完好,能够完全实现整流效果时的一个等效电压值,但对其本身的整流的结果并没有检测。

而整流器工作时电压调整是根据自身的检测电流来进行电压控制的,这就造成了整流器本身已经失效或者效果不佳,而实际显示中无故障并且能够输出设置电压值的现象。

2.3 整流器故障排除

确定了整流器状态异常后,分析可能出现故障的整流器元器件。整流器的结构组成中,可能导致电压输出波动的结构包括晶闸管、电容,以及主板。通常整流器故障的原因为晶闸管损坏,但通过实际输出波形来看,排除了单个金闸管的损坏的可能。

考虑到实际使用时间以及寿命,更换了所有晶闸管以及电容,更换后对波形改善无效果。

图7 主板及点火变压电路板结构图

于是将问题元器件缩小到主板,进一步分析主板结构,如图7所示主板结构图,其结构包括控制电路板、点火变压电路板、调节电路板三个部分,对三个部分进行逐个替换,确认为点火变压电路板(见图7点火变压电路板结构图)出现故障,对故障电路板进行替换,批量针孔问题消除。

故障电路板替换后,再次进行首台车的电压-时间跟踪的潜水艇试验,如图8所示,各段电压无明显波动情况,电压值正常。

图8首台车(后盖)电压-时间曲线(故障排除后)

3.总结

电泳针孔是常见的电泳过程缺陷,其发生常与电泳材料及工艺参数有关。本次案例中,整流器输出电压发生波动,但其电压有效值并未升高,电压的快速震荡(频次:次/6s;振幅:150V-250V)导致非典型针孔缺陷的出现。

此次缺陷通过电压-时间跟踪的潜水艇试验以及通过fluke示波器对整流器的输出电压进行测试,确认了整流器的电压输出波动;通过逐个替代法,确认了整流器中的问题元器件。

问题的分析以及解决过程可作为电泳过程针孔问题的一项参考方案。另外,整流器在使用过程中,点火变压电路板故障导致输出电压快速震荡的原因有待进一步探究。

电泳针孔是从板材开始产生的质量缺陷,在针孔缺陷位置,无电泳漆覆盖,使电泳漆屏蔽的物理功能大大削弱,对电泳漆防腐功能形成明显影响中国牛涂网ntw360.com。在日常汽车电泳过程,最常见的针孔缺陷来源于局部电压过高,本文介绍整流器输出电压波动导致的电泳针孔案例。

1.阴极电泳及整流器

阴极电泳涂装是指将车身作为阴极,浸渍在装满用去离子水稀释过的、低浓度的电泳涂料(水溶性)槽中,在槽中另设与其对应的阳极,在两极间通以一定时间的直流电,从而在被涂物上析出一定厚度的均一、不溶于水的涂膜。

其原理如图1所示,整流器提供直流电。阳极及阴极分别发生以下反应:

阳极反应:2H2O =4H+ + O2 + 4e-

阴极反应:2H2O + 2e-= H2 + 2OH-

1 汽车阴极电泳原理图

汽车电泳涂装用涂料采用酰胺类(R-N)物质,R-N在酸性体系下溶解,在碱性体系下析出,在阴极(汽车车身)创造的碱洗条件下,经过电解、电泳、电沉积、电渗的过程,形成电泳漆膜。经过烘烤后,形成具有防腐功能,且与面漆有良好结合力的电泳涂层。

在汽车阴极电泳工艺中,需要采用整流器提供直流电。整流器的作用是将三相交流电源转换为直流电,一般为三相桥式全控整流结构,规格为0-500V,1000A。为达到输出稳定直流电的功能,整流器需要具有整流、滤波、稳压的功能。

依据需要的产能可以对整个电泳槽进行分段供电。一般在阴极电泳中,分为四段电压,如图2所示。采用阳极管或阳极板作为阳极,汽车车身作为阴极。

图2 整流器结构示意图(汽车阴极电泳涂装)

2.整流器输出电压波动导致电泳针孔案例

当局部电流密度过高时,产生较正常涂装时更多的气泡,从而产生局部击穿,即针孔缺陷。电压过高、槽温过高、电导率过高、溶剂含量太高等因素均会造成局部电流密度过高。本文介绍整流器输出电压波动导致的电泳针孔案例。

2.1电泳针孔缺陷特征及分析

图3 缺陷形式(目视形态及20倍显微镜下形态)

某涂装生产线电泳车身出现批量颗粒状缺陷,缺陷具有以下特点:

(1)多种车型同时出现;

(2)目视为颗粒状黑点,显微镜下观察为中空状,见图3;

(3)从前叶子到后盖,缺陷密度逐渐增加,侧面缺陷较平面严重;

(4)电泳膜厚正常;

(5)开班首批车。

通过对以上缺陷特征进行分析,生产线生产的三种车型皆出现相同问题,基本排除车身板材导致缺陷的可能性。缺陷的目视形态为颗粒状的黑点,与一般常见的孔状针孔有明显差异;但在显微镜观察,发现缺陷为中空状。

依据针孔的原理判断此缺陷为针孔缺陷。由于出现位置为车辆后部较严重,且侧面较严重,故怀疑为第三段、第四段电压存在异常。另外由于电泳膜厚正常,且只是开班首批车出现故障,故怀疑整流器在开班期间出现电压波动的情况。

2.2整流器状态跟踪及故障诊断

图4 整流器四段电压有效值跟踪

设备系统对整流器四段电压的输出有效电压设置有跟踪程序,可从程序中查看。在对问题车辆的电压程序进行跟踪发现,产生针孔缺陷的车辆,在第三段电压上电时,存在电压波动,如图4所示。

通过多台车辆的跟踪,发现第三段电压波动的情况与问题车辆相对应。从已有的实际监测结果来看,电压波动并不明显(10V左右),理论上这么小范围的电压波动是不足以产生针孔缺陷的。

然而实际上确实发生了针孔现象,经过我们的现场分析,认为这是与电压测量的原理有关。

整流器内置的直流电压检测为等效电压,即对输入的模拟电压和参考电压分别进行两次积分,将输入电压的平均值变成与之成正比的时间间隔,然后利用时钟脉冲和计数器测出次时间间隔,进而得到相应的测量结果。

由此可以看出,实际检测结果仅仅是一个“等效值”,并不能反映实际的整流效果和电压波动情况。为验证我们的想法进行了如下三个试验。

(1)电压提升试验

在正常生产状态下,将第三段、第四段电压提升30V,未出现针孔问题。说明正常状态下小范围电压升高不足以导致电泳针孔。

(2)首台车车身实际电压跟踪

进行首台车的电压-时间跟踪的潜水艇试验。以车身后盖位置为测量点,得到如图5所示结果。

图5 首台车(后盖)电压-时间曲线(针孔缺陷车辆)

第三段、第四段电压设置值分别为300V、280V,正常状态下,第三段、第四段车身(后盖)实际电压在220V、200V左右。生产线采用的电泳漆,镀锌板材的电泳击穿电压为260V左右。

如图5所示曲线,从潜水艇跟踪得到的电压曲线,开线首台车,第三段电压波动在150V左右,第四段电压波动在250V左右。第三段电压的峰值(320V)较正常电压(220V)高出100V,第四段电压峰值(380V)较正常电压(200V)高出180V。第三段及第四段的瞬时电压都已经超过电泳漆的击穿电压(260V)。

通过潜水艇试验对车辆电泳过程电压-时间曲线的跟踪,明确了首台车在电泳过程中,车身在第三段、第四段整流器上电过程中,车身实际电压存在非常严重的波动。

(3)整流器输出电压测试

采用fluke示波器对第三段整流器的输出电压进行测试,如图6所示,同样发现存在100V左右的电压波动,结合车辆在线电压测试以及示波器测量整流器输出电压的结果,明确了第三段、第四段整流器的输出电压存在波动,即整流器的整流、滤波、稳压功能出现问题。

图6 第三段整流器输出电压fluke示波器测试

通过以上3个试验验证了我们的推测,即:系统内自带的电压检测只是在假定整个整流系统完好,能够完全实现整流效果时的一个等效电压值,但对其本身的整流的结果并没有检测。

而整流器工作时电压调整是根据自身的检测电流来进行电压控制的,这就造成了整流器本身已经失效或者效果不佳,而实际显示中无故障并且能够输出设置电压值的现象。

2.3 整流器故障排除

确定了整流器状态异常后,分析可能出现故障的整流器元器件。整流器的结构组成中,可能导致电压输出波动的结构包括晶闸管、电容,以及主板。通常整流器故障的原因为晶闸管损坏,但通过实际输出波形来看,排除了单个金闸管的损坏的可能。

考虑到实际使用时间以及寿命,更换了所有晶闸管以及电容,更换后对波形改善无效果。

图7 主板及点火变压电路板结构图

于是将问题元器件缩小到主板,进一步分析主板结构,如图7所示主板结构图,其结构包括控制电路板、点火变压电路板、调节电路板三个部分,对三个部分进行逐个替换,确认为点火变压电路板(见图7点火变压电路板结构图)出现故障,对故障电路板进行替换,批量针孔问题消除。

故障电路板替换后,再次进行首台车的电压-时间跟踪的潜水艇试验,如图8所示,各段电压无明显波动情况,电压值正常。

图8首台车(后盖)电压-时间曲线(故障排除后)

3.总结

电泳针孔是常见的电泳过程缺陷,其发生常与电泳材料及工艺参数有关。本次案例中,整流器输出电压发生波动,但其电压有效值并未升高,电压的快速震荡(频次:次/6s;振幅:150V-250V)导致非典型针孔缺陷的出现。

此次缺陷通过电压-时间跟踪的潜水艇试验以及通过fluke示波器对整流器的输出电压进行测试,确认了整流器的电压输出波动;通过逐个替代法,确认了整流器中的问题元器件。

问题的分析以及解决过程可作为电泳过程针孔问题的一项参考方案。另外,整流器在使用过程中,点火变压电路板故障导致输出电压快速震荡的原因有待进一步探究。

编辑推荐

最新资讯

-

“铸金杯 新一程”金杯品牌日暨全系

2025-10-24 17:54

-

【智绘工业之魂,铭记使命必达】——

2025-10-24 16:19

-

一汽车项目落户咸宁,打造华中新能源

2025-10-23 14:33

-

13场特邀报告:名家大咖汇聚 共襄学

2025-10-23 11:31

-

采埃孚售后“2025双十一”宠粉盛典温

2025-10-22 16:56