不断开发轻量化铸件的创新应用——GF轻量化铸件的成功案例集锦

目前,汽车重量的减轻主要集中在对传统工艺和材料的研究上,尽管塑料和碳纤维等非金属材料也占有一定的比例,但金属材料仍然是主流材料,比如铁、铝和镁,特别是当前,铝合金和镁合金以及使用其作为原材料的铸造工艺具有巨大的减重潜力。

作为铸造工艺的技术专家,GF汽车产品事业部开发并生产高性能的球墨铁、铝合金、镁合金铸件。

目前,GF开发和制造的铸件主要包括转向节、转向器支架、减振器支架、弹簧支架、车轮支架、缸体、变速器壳体、差速器壳体及座椅骨架等轻量化零部件,不仅为宝马、奥迪、沃尔沃、奇瑞捷豹路虎、大众、神龙、江淮和东风等品牌的乘用车供货,也支持中国重汽、陕汽、北奔重汽、东风和一汽等商用车品牌,还为蒂森克虏伯、采埃孚等零部件客户服务。此外,GF开发了独特的空心曲轴、铝/镁合金车门内板等,经多年市场验证,证实了其可行性与可靠性,目前正在与国内客户进行前期的合作探讨。

GF从产品设计、材料、工艺和测试验证等方面为客户提供全程服务,不断开发多种创新应用,服务于中国乃至全球的众多主机厂和零部件供应商。

从产品设计着手轻量化

GF的研发技术团队擅长利用仿生学设计,与最佳原材料和高效的制造工艺相结合,能在客户的产品开发前期就介入其中,基于功能、强度、疲劳寿命、NVH、摩擦学及可行性的全面优化,为10%~30%的有效减重提供最大程度的可能性。

举例来说,某乘用车主机厂的转向节原先采用GJS 400-15材料,质量为4.39kg,GF的技术专家在第一阶段通过仿生学设计优化了结构,实现了22%的减重,第二阶段,GF通过运用合适的材料(GF球墨铸铁专利材料SiboDur® 700-10)结合设计优化,再次减重10%——最终,如图1所示,这款全新的转向节质量只有2.98kg,总共减重1.41kg,减重比例高达32%!GF的技术专家结合高性能的材料进行了仿生学轻量化设计,在有限的空间内设计出最优的几何结构,实现了高度集成的功能,这一项目也因此而获得了ökoGlobe绿色可持续产品大奖。同样,GF的技术专家也协同大众一起开发了轻量化的车轮支架,他们也是通过一系列的仿生学设计,并采用了SiboDur® 球墨铸铁材料,最终实现减重31%。

图1 GF设计的转向节荣获ökoGlobe绿色可持续产品大奖

在商用车方面,GF也有很多成功的应用。在沃尔沃的3P重型货车中,GF采用EN GJS 500 6材料为其设计了多种轻量化的前端支架;GF也与中国重汽协同开发,为很多车型研发了质量为36~52kg的一系列组合支架产品,采用的材料为EN GJS 500和SiboDur® 700,性能更优,质量更轻;在另外一家主机厂某型号重型货车的前端组合支架中,GF的技术专家利用丰富的轻量化设计经验,在保证性能的前提下,进行结构优化,帮助客户将这个部件从41.1kg变为33.9kg,有效减重18%。

不断创新的高性能材料

针对客户需求和未来发展需求,在传统的球墨铸铁材料的基础上,GF不断创新,先后开发了奥氏球墨铸铁、高温应用球墨铸铁和固溶体固化铁素体球墨铸铁材料,还最新研发出了专利技术的SiboDur®、SiMo1000®等具备高拉伸强度的球墨铸铁材料——SiboDur®的极限延伸率可达17%左右。前面所举的几个非常典型的应用案例其实也已经很好地说明了SiboDur®在轻量化铸铁产品中的作用和性能。

此外,GF还研发出了拥有卓越延展性的铸铝材料AluSiDur®和结合工艺优化的AlSi10MnMg等铝合金材料,从而能够为客户设计并制造出性能更加优异、更加轻量化的铝合金铸件,特别是为结构件的轻量化开创了更多可能性。

AluSiDur®是一种拥有非常高的机械性能的铝合金材料,能够为零部件提供高碰撞性能、低腐蚀性,是可以进一步减轻白车身重量的极好的选择。AluSiDur®和AlSi10MnMg的典型应用主要是白车身结构件,如减振器支架(见图2)、车门内框等。

图2 某品牌车型的减振器支架

奇瑞捷豹路虎是一个铝合金应用的典范,其车身铝合金的应用比例高达75%,居国内同行之首。奇瑞捷豹路虎非常重视高端材料的引入,其车身创新性地采用了多种不同系列、不同特点的先进铝合金材料,因而整个车身大幅减重,但刚度却增加了20%。在与GF合作开发的高刚性减振器支架中,奇瑞捷豹路虎选用了AlSi10MnMg铝合金材料,整个减振器支架采用模块化设计成一个整体,通过加强筋的优化,并采用高压压铸工艺一体成形,使得刚度远远高于传统钢板的冲压焊接式钣金件,其强度、耐腐蚀性、连接性等方面,都有着非常出色的表现。

作为汽车安全的领导者之一,沃尔沃在多种车型上对材料和结构的设计要求也非常讲究。XC90的车身结构中大量采用了先进高强钢和热成形钢,前/后保险杠横梁、纵梁前端采用了铝型材,发动机罩和翼子板采用了铝板,前后减振器支架采用了高压铸铝工艺——这是一个沃尔沃与GF的成功合作成果,AlSi10MnMg材料不仅带来了轻量化,也带来了很好的连接性——减振器支架与其他部件的连接部位主要采用结构胶与铆接的复合连接方式,带来了最低的装配公差。

全球领先的压铸工艺

GF的高压压铸技术全球领先。说起压铸,可以说是基本成型的最高境界,目前还没有任何其他一种工艺能在一个单一的生产步骤中生产出如此精密的零部件。基于此,该工艺的应用范围相当广泛,在汽车制造业中,压铸工艺被主要应用于制造各种动力总成件、底盘件、仪表盘件和车身结构件。

在奥迪的一个铝合金减振器支架部件中,最初采用的是钣金组装件,整件质量为8.8kg,经过GF的研发优化,该减振器支架改用AlSi10MnMg材料和高压压铸工艺制造,整件产品一体成形,是“1个铸造产品替代10个钣金组合件”的完美典范。相比之前的钣金件,其质量只有4.3kg,减重高达51%,不仅完美的实现了轻量化,并且省去了组装工序,产品质量也因此得以大幅提高。此外,通过热处理,该产品也完全达到了所需的碰撞性能。目前,奥迪A6/A7/A8系列的减振器支架均采用了压铸工艺制造而成。

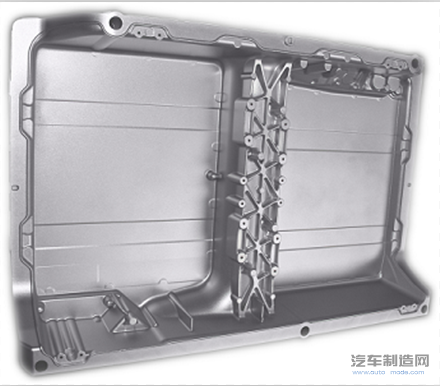

在GF为三洋(Sanyo)提供的动力电池壳体中,也同样采用了高压压铸工艺(见图3),AlMg5Si2Mn铝合金材料的电池壳体质量仅为16.7kg,不仅轻量化,而且结构强度更胜一筹。三洋的这款电池已用于大众高尔夫GTE插电式混合动力汽车和奥迪e-tron车型。

图3 高压压铸工艺制成的电池壳体

完整的解决方案

当然,一个成功的轻量化产品的实现,肯定不是单纯某一方面的贡献,GF通常会结合轻量化设计、新材料的应用以及相关的工艺,为客户提供最优的整体解决方案。

一个典型的案例是,GF为大众的一个转向节带来了非常可观的减重。在这个案例中,GF的技术专家从材料的选取,到轻量化设计结构的功能、强度和疲劳寿命,再到铸造工艺的实现等,对产品进行了多方面的详尽分析和验证,最终,此款转向节采用了GJS 450-10固溶体固化铁素体球墨铸铁材料,经过了仿生学设计优化,不仅很好地实现了轻量化效果,而且各方面性能均得到完美优化。

再比如,在采埃孚的6HP GWM变速器中,GF为其提供压铸铝合金壳体。在先期设计中,GF的技术专家采用了仿生学设计,使其结构达到了最优,材料选择上,该产品采用了AlSi9Cu3铝合金材料,在生产工艺环节,GF修改了分型面,改善了排气,还增加了预铸工序,大大改善了整个压铸工艺的凝固顺序,保证为采埃孚提供高品质的压铸件。

创新永无止境

GF最新开发了一款独特的空心曲轴(见图4),并已在欧洲成功应用与某4缸1.6L柴油发动机中。原始设计的该发动机曲轴采用38MnSV5材料,质量12kg,而GF的创新改进解决方案是采用GJS CS800材料和独特的空心设计,使其质量减轻了22%,这个全新的空心曲轴最终质量只有9.37kg,减重效果非常明显。不仅如此,其平均应力和应力振幅都远远高于传统曲轴,其中平均应力值可以达到1.9~2.0。

图4 空心曲轴

如图5所示的铝/镁合金车门组件是GF的又一创新应用,在这个产品中,GF采用AlMg5Si2Mn铝合金材料作为门框,采用MgAl5Mn镁合金材料作为窗框,并且采用铆接的连接工艺,使得整个车门内板相比传统钣金件内板减重17%。

图5 GF最新开发的铝/镁合金车门内板

GF已经通过大量仿真和试验验证了空心曲轴和铝/镁合金车门组件的可行性和可靠性,目前正在与客户进行前期的合作探讨,相信将来一定会为越来越多的车辆带来全新的轻量化应用。-

一汽车零部件项目正式落户安徽

2025-09-25 -

电装中国以创新助力“双碳”目标 推动制造业低

2025-09-12 -

高温季行车安全需重视:TRW SPS 制动盘让你的刹

2025-07-19 -

跨越速运凭什么“圈粉”万千客户?“中国零担30

2025-07-01

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43