解析汽车发动机装配夹具设计

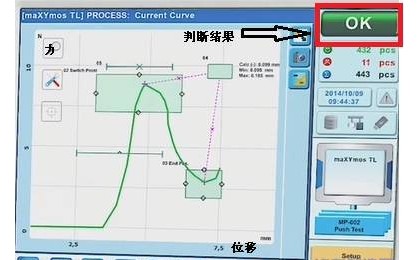

发动机主燃烧室是整个发动机重要三大组成部分之一。其按照工序集中原则研制,主要加工集中在精密定位、数控铣榫头和数控铣型面工序。解决如何使叶片快速准确地定位问题,对于提升叶片制造能力,提高生产效率,实现精益生产,都具有非常重要的意义。图1为发动机主燃烧室组成部分局部示意图。本夹具设计的目的是为了装配主燃烧室内部的螺母,它位于轴颈顶部下方320mm处,直径在Ф195圆周上,力矩要求在1500N·cm左右,从图1中可以看出,装配是在近似于倒立的喇叭口状腔体内进行,上端Ф120止口为扳手进、出位置,由于装配位置在Ф195圆上,通常扳手很难伸到内部,也达不到力矩要求,因此设计了本夹具以达到装配目的和限力要求。

图1 发动机主燃烧室组成部分局部示意图

夹具设计

根据工艺要求, 首先在螺母限力前,静子部分与转子部分要保持相对位置不动,静子部分首先固定于安装架上,因此首先设计了固定盘与转子部分连接,设计反扭架,反扭架上加工了20个圆孔,用来套装转子部分上的螺母,反扭架通过螺栓与固定盘连接,这样发动机静子部分,转子部分、固定盘、反扭架固定在一起,通过静子部分的20个螺母的反作用力实现了静子部分和转子部分的相对静止。

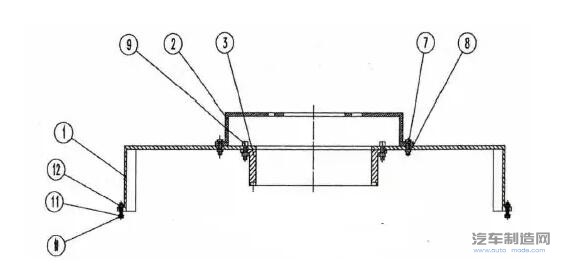

图2为夹具固定部分(不包括发动机零件)。其次,设计螺母限力扳手,扳手要有足够的长度和强度,要在施加大扭矩的时候不会变形甚至断裂,扳手主体部分采用Ф30X6X301的冷拔钢管,一端焊接扳手头,扳手头加工有与拧紧螺母配合的12角孔,钢管另一端焊有一个转接块,用于与折叠扳手块连接,转接块上加工了与折叠扳手块配合的导轨槽,折叠扳手块伸直时将扳手组件伸进发动机内部,套进限力螺母,折叠扳手块合上,插上限位插销,则扳手组件处于拧紧状态。

图2 固定部分

1-固定盘 2-衔接盘 3-反扭架

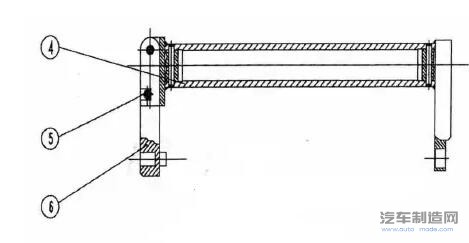

图3为限力扳手示意图。第三,在施加力矩时,为避免力矩损失,必须保证力矩旋转中心与12角螺母中心基本重合,因此夹具还设计了转接盘,转接盘上加工有24处于拧紧螺母对应的圆孔,圆孔与折叠扳手块上的圆凸台配合,这样就保证了力矩旋转中心与螺母旋转中心重合,避免力矩损失而达不到限力要求。

图3 限力扳手组件

4-限力扳手 5-限位插销 6-扳手块

实用情况

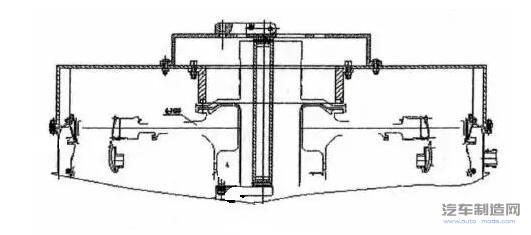

设计的夹具,经过实际应用,每个螺母都达到了设计要求的条件,夹具结构简单,使用方便,而且第一次实现在发动机内部安装螺母,根据操作者反应,夹具最大优点是使用方便快捷,限力效果好,节省时间,生产效率高。图4为夹具使用装配示意图。

图4 夹具使用装配示意图

下面介绍一种汽车发动机装配夹具的应用

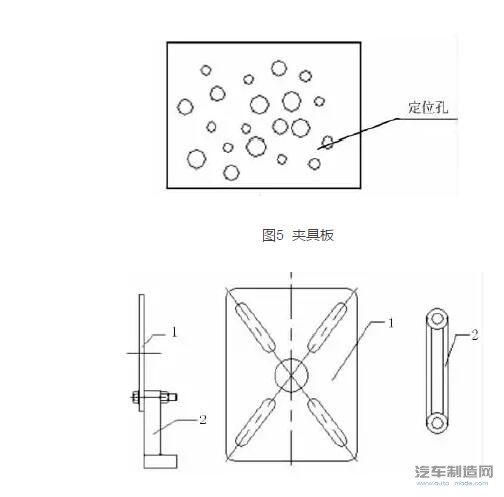

1、夹具板的设计

汽车发动机装配夹具是用来使发动机和变速器在生产线中可以灵活安装生产,在维修时可以配合维修的要求,自由转动、移动的一种设备。所以设计装配夹具,不仅要考虑检修、拆装以及运输的方便性,同时还要考虑对不规则物体定位的方法,而且它在工作时,还要求翻转一定角度后,能够定位。考虑到这些要求,在整体设计上把它定为一个可自由活动的台架,高度要适应人们检修的方便,为1m左右。原来的夹具板如图5。因为这种夹具夹板的设计受到螺栓孔位置的限制,不能完全满足各种型号发动机的安装要求,所以要求改变夹板的结构。在夹板上开4个槽,使螺栓孔的位置可以在槽间自由移动,适应不同型号发动机的尺寸要求,同时还可以减少夹板的厚度。改进后的夹板形状如图6所示,可自由调动,且工作时能固定。力臂与发动机的连接处有凸台,可以满足发动机连接处有突出部分的安装。夹具板用一个转动套筒和外套筒相配合,使夹具板可以自由的转动。

图6 夹具示意图

1-夹具板 2-力臂

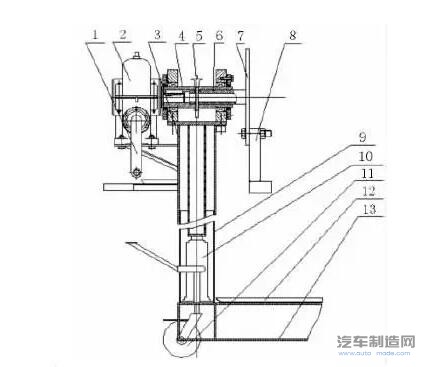

2、夹具的设计与分析

图7 夹具方案示意图

1-摇柄 2-蜗杆减速器 3-上支架 4-外套筒 5-止动销 6-转动套筒 7-夹具板 8-力臂 9-下支架 10-千斤顶 11-万向轮 12-托盘 13-底架

此方案采用蜗杆减速器,这不仅方便工作人员操作,更重要的是它的转动是不可逆的,即只能由蜗杆带动蜗轮转动,而不能由蜗轮带动蜗杆转动。这样减速器既可起到省力的作用,又起锁紧装置的作用。为降低成本,减轻重量,支架及底架都采用常见的钢板轧压而成。然后进行焊接。为了能调整台架的高度,在下支架中设计一液压千斤顶,由它可以少量地调整台架的高度,以适应不同的工作要求。为了能使台架运动、方便操作,在减速器下方设计一推车手柄,操作人员可利用此手柄推着整个台架移动到所需地点。在推车手柄同一高度设计有工具台,可临时放置拆装发动机的工具和从发动机上拆下来的零件。这个工具台高度适宜,更富有人性化。

在装夹发动机的下方设计有一托盘,它能防止发动机上的机油乱流和发动机零件的丢失。整个台架设计有4个推车轮,在靠近减速器一端的是两个万向轮,它能起到转向的功能,在万向轮上有锁紧装置,利用此装置可以使台架固定在任何地方不动。整个装置在设计过程中充分考虑到既经济、又适用的原则,最大限度体现人性化功能。

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43