创新轻量化设计 之 麦格纳和福特开始测试CFRP副车架

2017-06-21 10:55:20·

2021年及之后严苛的燃料经济性要求将不断驱动新材料应用的出现,以下几家公司的最新活动就是证明! Lindsay Brooke通过利用麦格纳的高水平工艺和材料开发技术,车辆的副车架原型采用了大量结构性增强技术。(图片来源:麦格纳)碳纤维增强聚合物(CFRP)是汽车轻量化设计的主要组成元素。此类材料的强度重量比可以轻松超过铬

2021年及之后严苛的燃料经济性要求将不断驱动新材料应用的出现,以下几家公司的最新活动就是证明!— Lindsay Brooke

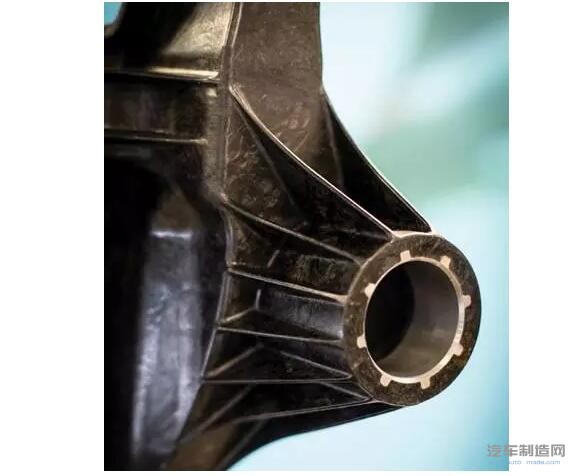

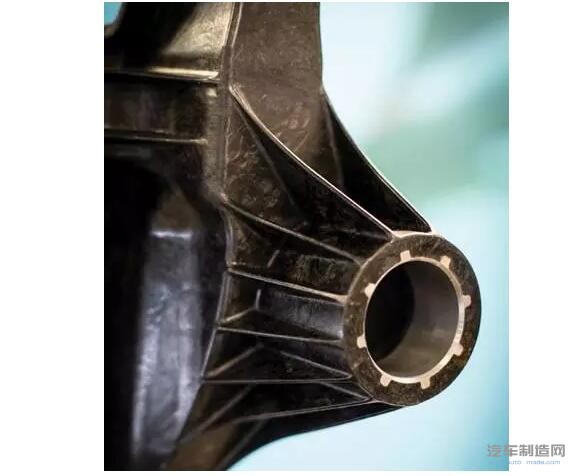

通过利用麦格纳的高水平工艺和材料开发技术,车辆的副车架原型采用了大量结构性增强技术。(图片来源:麦格纳)

碳纤维增强聚合物(CFRP)是汽车轻量化设计的主要组成元素。此类材料的强度重量比可以轻松超过铬钼钢、热处理铝合金和镁等常见汽车材料。航空航天工业一直在翼梁等主体结构中采用这种强劲、坚固且轻质的复合材料,并有计划进一步将这种材料的应用范围扩大至航空器的完整主体结构,比如SpaceX的下一代重型运载火箭。但CFRP材料缓慢的部件周期律、相对复杂的处理工艺及独特的失效模式均影响了这种材料在汽车结构性部件中的应用,目前采用CFPR材料的车辆每年不超过150,000辆。

麦格纳国际(Magna International)和福特汽车公司(Ford Motor co.)认为,未来,CFRP材料的应用有望扩大至汽车架构中,特别是前后副车架的应用。目前,这两家公司正准备测试过去2年联合开发的一批采用CFRP材料的前副车架原型。这款CFRP车架原型比乘用车中常用的钢制车架轻34%,比铝制车架轻16%,目前已经登陆福特的一体式开发测试平台。

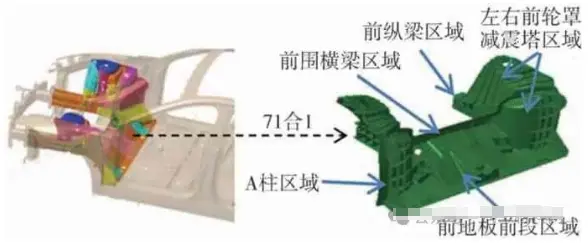

具体来说,这款车架主要由2个部分组成,相互粘合铆接在一起的上下模具,及4个二次成型衬套,可以替代常见钢质副车架中所需的45个不同组件,整体材料清单可以缩短87%。

麦格纳外饰系统总裁Grahame Burrow表示,“在多材料轻质汽车项目(Multi-Materials Lightweight Vehicle)结束之后,福特又给我们提出的新的挑战,也就是共同开发这款CFRP概念副车架。”Burrow的团队及麦格纳的Cosma底盘设计团队一直在与福特Mike Whitens领导下的一支研发与高级工程团队密切合作,共同进行副车架的设计。麦格纳公司有意在2017年法国巴黎复合材料展(2017 JEC World)上公开发布这款全球首款CFRP材料副车架。

Burrow预计,这款副车架的测试工作将持续至2017年第四季度,那时公司才可以获得来自“真实汽车的真实数据”。从有限元分析的角度出发,“到目前为止,目前CFRP车架在所有已完成的测试项目中均表现出优于钢材料副车架的性能。”麦格纳外饰系统全球创新总监Brian Krull指出,“我们希望真实实体测试中也能看到同样的结果。”他在介绍CFRP材料的NVH性能时用的词是“非常出色”。

除了最初阶段的CAE工作,未来的汽车级测试将涉及防腐蚀性、耐石击性、螺栓载荷保持及碰撞性能等多个方面。未来,项目团队还将利用公司在原型制造和后续测试中积累的经验,开发一种行业推荐最佳设计、制造和装配流程。

麦格纳与福特联合开发的CFRP前副车架可以替代传统钢质副车架所需的45种不同冲压、连接部件,从而将产品材料清单缩短87%。(图片来源:麦格纳)

“完美”的CFRP材料副车架

多年以来,CFRP材料一直在“挑逗”着希望降低车架结构重量的底盘工程师。上世纪90年代末,通用汽车(General Motors)雇佣轻量化飞机研发先锋专家Burt Rutan,联合开发了一款适用于全尺寸SUV和Corvette的CFRP材料梯型车架。那时,通用研发总裁Larry Burns在接受记者采访时曾表示,与钢制车架相比,项目希望将每减重1磅的成本控制在20美元之内。尽管CFRP原型车架可以取得200磅(91公斤)的减重效果,但钢材仍是行业首选的底盘和副车架材料。

麦格纳轻量化复合材料全球产品线总监Andrew Swikoski表示,福特CFRP项目采用的片状模塑料(SMC)是麦格纳集团专为结构性应用开发的新型材料。

“前副车架就是一个非常好的应用,” 他告诉《国际汽车工程》,公司已经专门为副车架开发了2种材料:其中一种是短碳纤维片状模塑料SMC,另一种是连续纤维材料,可用于需要增强属性的部件。Swikoski说,“目前,这两种材料都仍在开发之中,这点福特是知道的,这也正是他们邀请我们加入项目的原因之一。”

麦格纳的碳纤维原材料购自目前已被东丽集团(Toray Group)收购的美国碳纤维企业Zoltek,而后再在公司内部进行材料的复合过程。Swikoski指出,碳纤维增强塑料具有异向性强度的属性,具体主要取决于碳纤维的排列方向及材料中各成分的比例。通常来说,短切碳纤维由于经过了切割处理,因此强度相对有限;连续碳纤维材料则是成千上万条长长的碳纤维紧密捆绑在一起,因此强度更大。

麦格纳外饰系统老板Grahame Burrow非常期待将于今年晚些时候进行的CFRP副车架真实工况测试。

扩大产量

Burrow和Krull的表示,这件2件式车架原型有潜力在未来研发中,进一步发展为一款一件式成型部件。

Burrow表示,“在全新的研发思路下,如果我们可以从一开始就参与项目,就有机会让一件式车架成为可能。”

“车辆面板下面存在大量支撑性结构,用来处理负载路径,这是你看不到的。这也是本项目的伟大成就之一,大量肋材结构全都被整合进一件式部件了。”Krull指出,“在基于结构性肋材的情况下,我认为一件式设计非常具有可行性。”

麦格纳工程师承认,考虑到日益严苛的全球汽车排放要求,控制CFRP部件成本的任务已经迫在眉睫。目前,麦格纳的制造技术团队正在协助副车架开发团队从工厂的角度,开发设计解决方案。

“我们之前是按照现有复合材料轻量化概念车(MMLV)的要求来工作的,副车架必须能够适应车型的需要,”Krull解释道,“如果我们可以采用全新的设计方法,则有机会使用一些全新的创意,进一步让简易装配成为可能。”

多位材料专家均指出,压缩成型工艺有助于加速CFRP部件的制造。通过一对两件式(公模/母模)模具的相互挤压,模具之间的碳纤维和树脂材料即可成型。BMW宣称,公司i3和i8系列大量使用了CFRP材料,这两个系列的汽车采用了先进的生产工艺,每个部件的生产只需80秒。然而,由于需要高精度的CNC加工模具,这种工艺的整体成本非常高昂。

“我们对该技术在此类产品应用上的目标周期时间为3分钟左右,”Krull断言,“具体主要取决于部件的复杂程度和体积大小,固化时间则取决于部件的厚度。整个生产过程中的加载和卸载环节则可以应用很多自动化设备,这也是麦格纳最擅长的部分。”

“我们完全可以扩大生产规模,每年为100,000至200,000辆汽车配套根本不在话下,”Krull表示,“CFRP材料的应用可以扩展到少数尖端应用之外更广阔的市场中,这让我们感到非常兴奋。”

作者:Lindsay Brooke

来源:SAE 《国际汽车工程(AEI)》杂志

通过利用麦格纳的高水平工艺和材料开发技术,车辆的副车架原型采用了大量结构性增强技术。(图片来源:麦格纳)

碳纤维增强聚合物(CFRP)是汽车轻量化设计的主要组成元素。此类材料的强度重量比可以轻松超过铬钼钢、热处理铝合金和镁等常见汽车材料。航空航天工业一直在翼梁等主体结构中采用这种强劲、坚固且轻质的复合材料,并有计划进一步将这种材料的应用范围扩大至航空器的完整主体结构,比如SpaceX的下一代重型运载火箭。但CFRP材料缓慢的部件周期律、相对复杂的处理工艺及独特的失效模式均影响了这种材料在汽车结构性部件中的应用,目前采用CFPR材料的车辆每年不超过150,000辆。

麦格纳国际(Magna International)和福特汽车公司(Ford Motor co.)认为,未来,CFRP材料的应用有望扩大至汽车架构中,特别是前后副车架的应用。目前,这两家公司正准备测试过去2年联合开发的一批采用CFRP材料的前副车架原型。这款CFRP车架原型比乘用车中常用的钢制车架轻34%,比铝制车架轻16%,目前已经登陆福特的一体式开发测试平台。

具体来说,这款车架主要由2个部分组成,相互粘合铆接在一起的上下模具,及4个二次成型衬套,可以替代常见钢质副车架中所需的45个不同组件,整体材料清单可以缩短87%。

麦格纳外饰系统总裁Grahame Burrow表示,“在多材料轻质汽车项目(Multi-Materials Lightweight Vehicle)结束之后,福特又给我们提出的新的挑战,也就是共同开发这款CFRP概念副车架。”Burrow的团队及麦格纳的Cosma底盘设计团队一直在与福特Mike Whitens领导下的一支研发与高级工程团队密切合作,共同进行副车架的设计。麦格纳公司有意在2017年法国巴黎复合材料展(2017 JEC World)上公开发布这款全球首款CFRP材料副车架。

Burrow预计,这款副车架的测试工作将持续至2017年第四季度,那时公司才可以获得来自“真实汽车的真实数据”。从有限元分析的角度出发,“到目前为止,目前CFRP车架在所有已完成的测试项目中均表现出优于钢材料副车架的性能。”麦格纳外饰系统全球创新总监Brian Krull指出,“我们希望真实实体测试中也能看到同样的结果。”他在介绍CFRP材料的NVH性能时用的词是“非常出色”。

除了最初阶段的CAE工作,未来的汽车级测试将涉及防腐蚀性、耐石击性、螺栓载荷保持及碰撞性能等多个方面。未来,项目团队还将利用公司在原型制造和后续测试中积累的经验,开发一种行业推荐最佳设计、制造和装配流程。

麦格纳与福特联合开发的CFRP前副车架可以替代传统钢质副车架所需的45种不同冲压、连接部件,从而将产品材料清单缩短87%。(图片来源:麦格纳)

“完美”的CFRP材料副车架

多年以来,CFRP材料一直在“挑逗”着希望降低车架结构重量的底盘工程师。上世纪90年代末,通用汽车(General Motors)雇佣轻量化飞机研发先锋专家Burt Rutan,联合开发了一款适用于全尺寸SUV和Corvette的CFRP材料梯型车架。那时,通用研发总裁Larry Burns在接受记者采访时曾表示,与钢制车架相比,项目希望将每减重1磅的成本控制在20美元之内。尽管CFRP原型车架可以取得200磅(91公斤)的减重效果,但钢材仍是行业首选的底盘和副车架材料。

麦格纳轻量化复合材料全球产品线总监Andrew Swikoski表示,福特CFRP项目采用的片状模塑料(SMC)是麦格纳集团专为结构性应用开发的新型材料。

“前副车架就是一个非常好的应用,” 他告诉《国际汽车工程》,公司已经专门为副车架开发了2种材料:其中一种是短碳纤维片状模塑料SMC,另一种是连续纤维材料,可用于需要增强属性的部件。Swikoski说,“目前,这两种材料都仍在开发之中,这点福特是知道的,这也正是他们邀请我们加入项目的原因之一。”

麦格纳的碳纤维原材料购自目前已被东丽集团(Toray Group)收购的美国碳纤维企业Zoltek,而后再在公司内部进行材料的复合过程。Swikoski指出,碳纤维增强塑料具有异向性强度的属性,具体主要取决于碳纤维的排列方向及材料中各成分的比例。通常来说,短切碳纤维由于经过了切割处理,因此强度相对有限;连续碳纤维材料则是成千上万条长长的碳纤维紧密捆绑在一起,因此强度更大。

麦格纳外饰系统老板Grahame Burrow非常期待将于今年晚些时候进行的CFRP副车架真实工况测试。

扩大产量

Burrow和Krull的表示,这件2件式车架原型有潜力在未来研发中,进一步发展为一款一件式成型部件。

Burrow表示,“在全新的研发思路下,如果我们可以从一开始就参与项目,就有机会让一件式车架成为可能。”

“车辆面板下面存在大量支撑性结构,用来处理负载路径,这是你看不到的。这也是本项目的伟大成就之一,大量肋材结构全都被整合进一件式部件了。”Krull指出,“在基于结构性肋材的情况下,我认为一件式设计非常具有可行性。”

麦格纳工程师承认,考虑到日益严苛的全球汽车排放要求,控制CFRP部件成本的任务已经迫在眉睫。目前,麦格纳的制造技术团队正在协助副车架开发团队从工厂的角度,开发设计解决方案。

“我们之前是按照现有复合材料轻量化概念车(MMLV)的要求来工作的,副车架必须能够适应车型的需要,”Krull解释道,“如果我们可以采用全新的设计方法,则有机会使用一些全新的创意,进一步让简易装配成为可能。”

多位材料专家均指出,压缩成型工艺有助于加速CFRP部件的制造。通过一对两件式(公模/母模)模具的相互挤压,模具之间的碳纤维和树脂材料即可成型。BMW宣称,公司i3和i8系列大量使用了CFRP材料,这两个系列的汽车采用了先进的生产工艺,每个部件的生产只需80秒。然而,由于需要高精度的CNC加工模具,这种工艺的整体成本非常高昂。

“我们对该技术在此类产品应用上的目标周期时间为3分钟左右,”Krull断言,“具体主要取决于部件的复杂程度和体积大小,固化时间则取决于部件的厚度。整个生产过程中的加载和卸载环节则可以应用很多自动化设备,这也是麦格纳最擅长的部分。”

“我们完全可以扩大生产规模,每年为100,000至200,000辆汽车配套根本不在话下,”Krull表示,“CFRP材料的应用可以扩展到少数尖端应用之外更广阔的市场中,这让我们感到非常兴奋。”

作者:Lindsay Brooke

来源:SAE 《国际汽车工程(AEI)》杂志

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33