用友PDM助力山西大运汽车实现信息化

一、企业概述

1.公司简介

山西大运汽车制造有限公司始建于2004年,位于运城市空港新区,是一家集科研、开发、生产、销售、服务为一体的重型卡车生产企业。厂区占地面积1500亩,总建筑面积30万平米,具有一流的冲压、焊装、涂装、总装四大工艺生产线,已完成投资21亿元人民币。大运重卡设计过程综合了国内外同类产品设计之大成,拥有驾驶室等设计过程的自主知识产权和多项专利,并严格以国际质量标准为品质管理目标,以高品位、大吨位、优价位为市场拓展点,先后设计开发了载货车、自卸车、专用车和牵引车四大系列产品,产品性能稳定、质量可靠,外观威猛、功率强劲,具有较高的科技含量,符合国家法规要求和环保标准,已达国内同类产品先进水平。

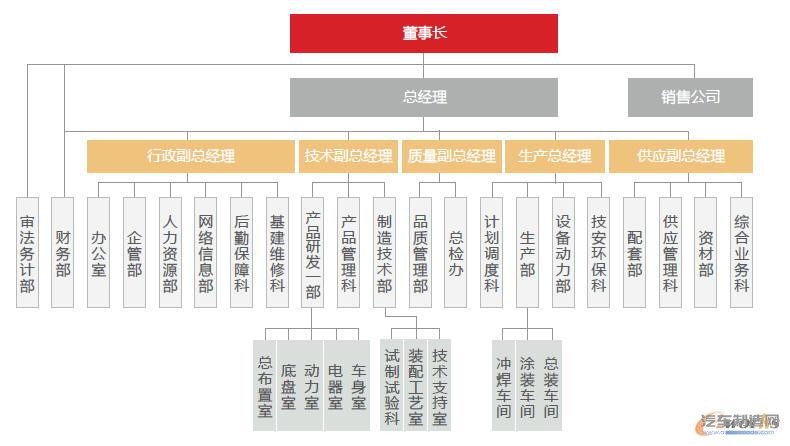

2.组织架构

图1 组织架构

二、信息化诉求

大运重卡属于多品种批量、流水式混线生产模式。研发部门主要根据客户需求、市场预测需求和企业高层决策,进行新产品设计,为工 艺和 车间提供产品及零部件设计图纸。 工艺目前分为两大部分。总装工艺室隶属于制造技术部,进行产品的装配工艺设计;冲焊、涂装工艺分属制造车间,负责备料、冲压、焊接、涂装工艺设计,为车间提供工艺文件和作业指导书。厂内产品研发主要以订单改型设计为主,新车型多在原有相近车型基础上衍生而来。提高产品研发周期,产品模块化配置与设计、共用零部件信息、提高产品质量的需求日益迫切。

1.面临的管理挑战

●信息共享程度低。

●信息传递延迟。

●产品BOM需要有效组织管手段。

●业务管理模式仍有待改进。

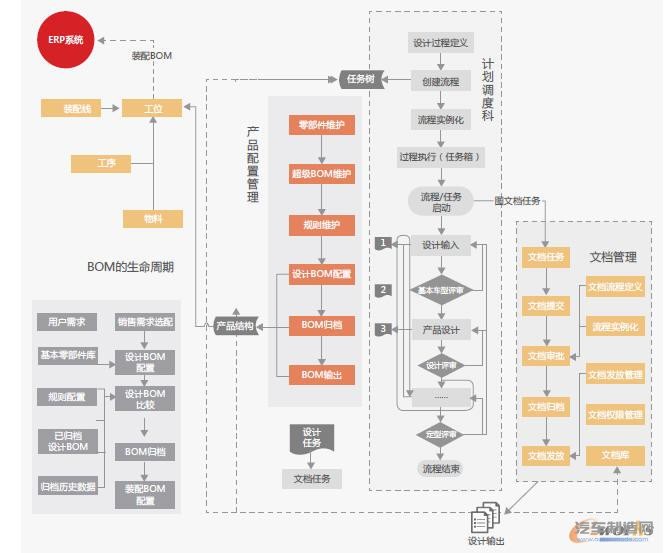

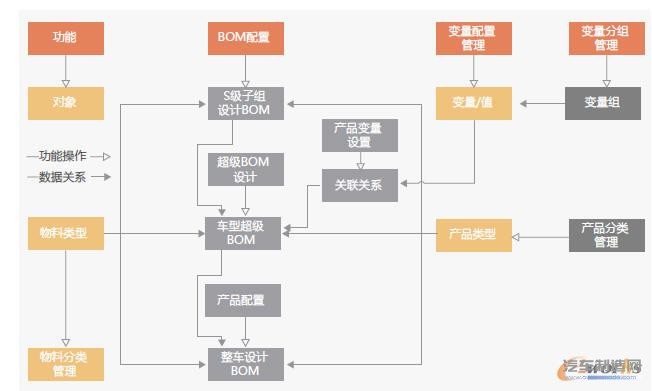

2.大运汽车PDM系统架构

图2 大运汽车PDM系统架构

三、信息化关键应用

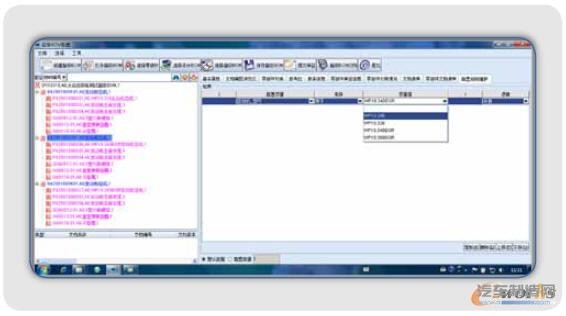

1.设计过程管理

通过用友PDM的设计过程管理平台,可以管理大运汽车重卡产品的研发过程。用友PDM设计过程管理提供设计过程流程自定义、设计过程实例化、任务执行与控制、设计过程任务树管理四大工具帮助完成新产品开发任务,并将设计过程信息及设计输出等统一管理。

图3 设计过程管理业务流程

图4 流程模板定义

2.设计BOM管理

根据客户的订单需求进行有针对性的选配。快速产生订单BOM。要实现产品设计明细的选配,首先,应采取模块化设计思想对一定范围内的不同功能或相同功能不同性能、不同规格的产品进行功能分析的基础上,划分并设计出一系列功能模块(设计子组),通过模块的选择和组合构成不同的顾客定制的整车产品,以满足市场的不同需求。

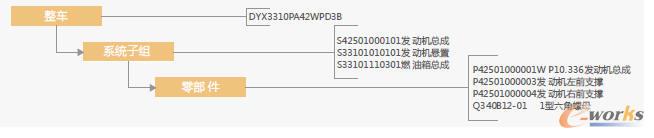

根据对大运汽车技术体系提供的典型产品3310自卸车整车明细进行分析得知,目前大运汽车的整车设计明细主要由三个层级构成。

●整车设计BOM的三级结构

图5 整车设计BOM的三级结构

●子组设计明细

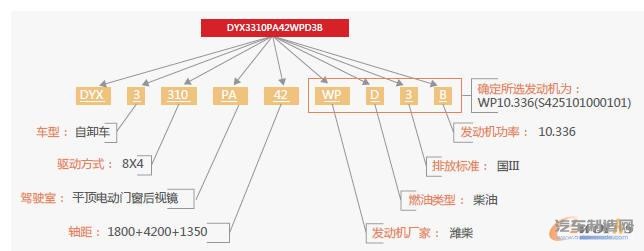

车辆型号包含整车的关键信息:比如车型、驱动方式、驾驶室、轴距、发动机等。车辆型号通过DMS系统客户选配信息匹配生成。

●BOM选配方案

子组超级BOM(物料库) → 车型超级 BOM → 整车设计 BOM。

经过对大运技术体系提供的样例产品整车、子组明细、配匹配规则详细确定对于企业设计BOM选配采用以子组超级BOM为基础,构建、维护车型超级BOM,在超级BOM基础上通过规则筛选,形成整车设计BOM的基本思路组织方案。逻辑流图如下:

图7 PDM系统整车设计(技术)BOM一次选配逻辑流程图

图8 车型超级BOM建立与维护—S级子组选择与借用(基于子组库)

图9 车型超级BOM建立与维护—S级子组筛选规则定义(基于条件变量)

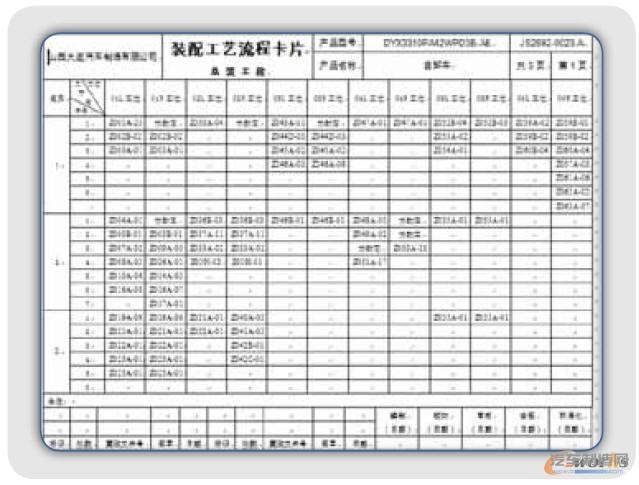

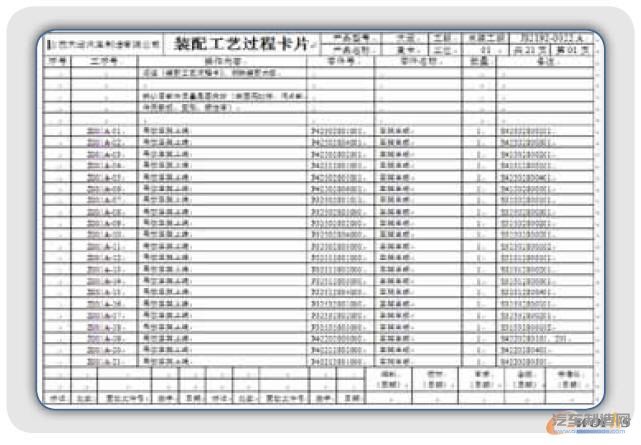

3.工艺管理

在大运汽车发展规划中,未来的工艺管理部门是制造技术部。目前,制造技术部主要管理总装工艺、试制试验和技术支持等业务工作。冲压工艺、焊接工艺和涂装工艺分别由车间进行管理。这是由于企业发展阶段的特殊情况所决定的。

制造技术部总装工艺室负责研发产品的总装工艺文件的编制,编制完成后由产品管理课归档和发放;冲焊车间工艺室负责冲压和焊接工艺文件的编制,编制完成后由机要档案科归档。涂装车间工艺室负责涂装工艺文件的编制,编制完成后由机要档案科归档。

对于信息化系统的实施,BOM的组织管理是非常重要的核心内容之一。工艺BOM作为产品组装和装配线物料齐套的重要依据,将直接影响企业的物流、现场管理和成本核算。

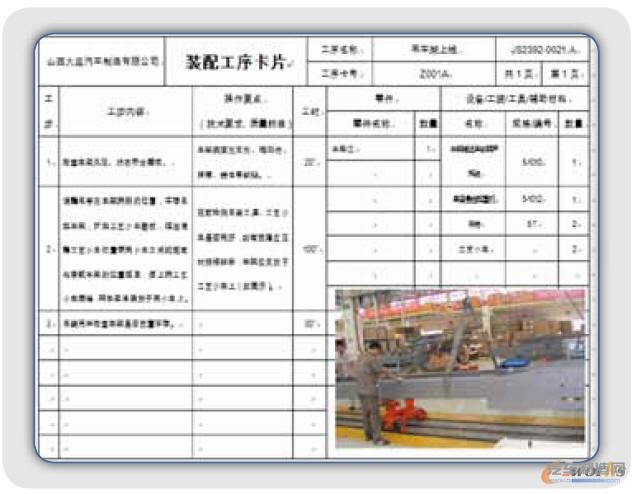

在大运汽车总装工艺室的调研过程中合对大运汽车总装工艺流程卡、过程卡、工序卡等总装工艺文件对大运汽车总装工艺进行了系统的分析。

图10 大运汽车《配工艺流程卡》

图11 大运汽车《配工艺过程卡》

图12 大运汽车《配工工序卡》

从以上三张总装工艺卡片的内容中我们不难发现,《配工艺流程卡》中主要记录了装配线工位与每个工位上所完成的装配工序之间的关系;而《配工艺过程卡》则着重描述了一道装配工序与具体装配零部件(物料)的对应关系。《配工艺过程卡》则重点体现了每一道装配工序的具体工步的操作及所使用的工装附具等信息。

由此,通过《配工艺流程卡》、《配工艺过程卡》和《配工艺过程卡》的配合使用就实现了以装配线工位为核心,组织送装物料和装配工序的目的。●总装工艺BOM

同时,作为基于订单的批量、流水式混线生产模式的整车制造企业,大运汽车总装BOM具有如下显著的特点:与装配线紧密结合。工序、物料信息围绕装配线(工位)重新进行组织。设计BOM(设计BOM)和工艺BOM中的子组(虚拟件,在BOM中进行逻辑组织而非实际物料)组织方式不同。设计子组在工艺BOM中必须“消失”。

图13 整车技术明细中的S级子组不在工艺BOM中体现

图14 引用装配流水线信息

4.CAD/PDM/ERP集成

PDM作为技术管理的集成管理平台,和ERP系统一起成为目前制造业信息化为企业提升核心竞争力的二大支点。而在与CAX的集成中PDM处于一个核心的位置。PDM要解决如何将CAD/PDM进行有效的集成,并通过与ERP的接口实现设计信息、工艺信息准确、实时地进入ERP系统成为企业的数据源头,是非常重要的。

三者的集成应用,随着任务的执行、提交、归档而实现。这里要解决两个方面的问题,一方面,是数据传递问题,要解决CAD图如何进入用友PDM中,主要是进入CAPP的工序简图的编辑;PDM中的工艺制造数据如何进入ERP系统。另一方面,作为文档任务,工作图、工艺卡随任务提交而分别挂在设计开发的产品树上,同时作为文档,在PDM中要求能对CAD、CAPP文档进行安全控制、浏览、圈阅等处理。大运汽车设计BOM是采用通过设计子组BOM(基础BOM)维护车型超级BOM。在超级BOM的基础上进行规则匹配最终形成整车订单设计BOM的方式来实现的。

因此,构成设计BOM的基础单元是五大系统下不同的设计子组BOM。通过PDM与CAD的集成功能。可以实现,这些设计子组基础BOM和三维数模的形成与上传保存。

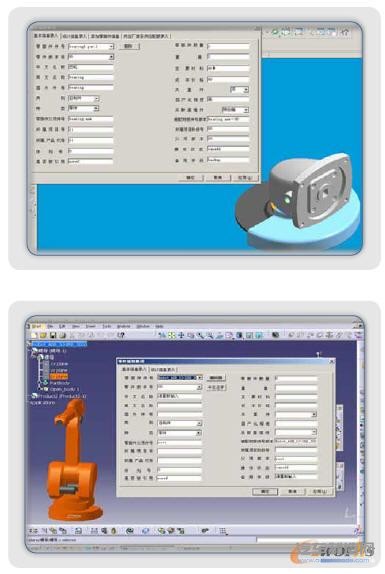

图15 PDM与二维CAD集成示例

图16 PDM与三维CAD集成示例图

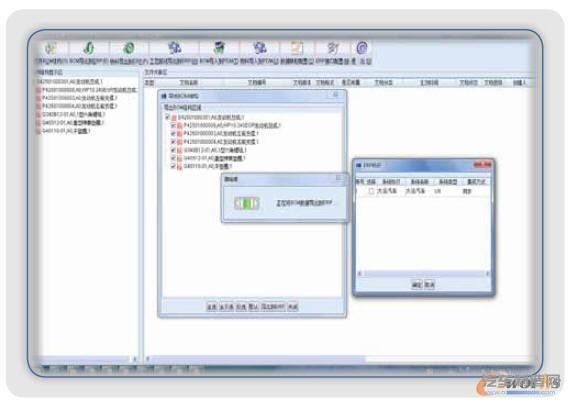

5.PDM与ERP的集成

用友PDM与U9ERP采用API接口封装进行调用,实现包括物料的传递、BOM的传递、变更信息的传递、工艺路线传递。

图17 PDM与ERP的集成

四、应用成果展示

●实现了研发技术数据电子化管理,合理组织大运重卡产品研发过程管理和数据信息管理,实现质量体系要求的产品研发过程控制,实现产品研发过程管理,保证产品研发设计输出的完整性,保证研发人员便捷、安全、高效地使用技术资源;

●合理规划了大运重卡产品研发工作流,实现流程管理、流程优化及电子化管理,能够使管理者对技术活动进行有效控制,结合BOM配置和文档管理形成自顶向下的设计开发模式;

●完善了大运重卡产品结构管理、配置管理与变更机制,保证各部门各个状态物料清单(设计BOM、工艺BOM)的一致性,保证生产制造部门和ERP系统可实时获取其所需要的准确、完整的BOM信息。

●将大运重卡的组织机构、用户信息管理模型,依据组织部门、用户角色在PDM中进行用户权限管理,保证研发数据的安全;

●建立了应用软件集成环境,实现PDM系统与CAD设计工具及ERP系统的软件的集成。通过浏览器和数据接口实现与现有AutoCAD、UG、CATIA二维、三维设计工具的文档浏览和数据交换,提高大运重卡的CAD应用和设计数据管理水平;实现与ERP系统的集成,保证ERP系统可使用实时、准确、完整的BOM数据。

五、客户证言

通过本次PLM项目,建立了大运汽车统一的研发管理平台,实现设计和工艺及制造的一体化管理,完善了大运汽车编码管理体系,实现了前端CAD和PDM的集成,以及PDM和CAPP的深入集成应用,并完成PDM-ERP物料与工艺BOM的集成,打通了企业研发与工艺及生产各业务环节;确保了从设计源头,经工艺到生产各个环节数据的准确性、一致性;随着各系统的深入应用,实现各业务部门协同工作,大大提高各部门的工作效率,并将在一定程度上缩短新品的研发周期,提高产品的质量,为大运后续的发展提供保障。-

一汽车工厂在武汉正式投产!

2025-10-27 -

金杯品牌日即将启幕 4.0质慧工厂全面展现制造升

2025-10-18 -

奇瑞汽车,成立新公司!

2025-10-18 -

宝马建成全球首座人工智能汽车工厂!全靠电力驱

2025-10-17

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33