汽车底盘模块化装配工艺分析

01 底盘各系统模块化装配的设计约束及工艺方案

1.1 动力总成

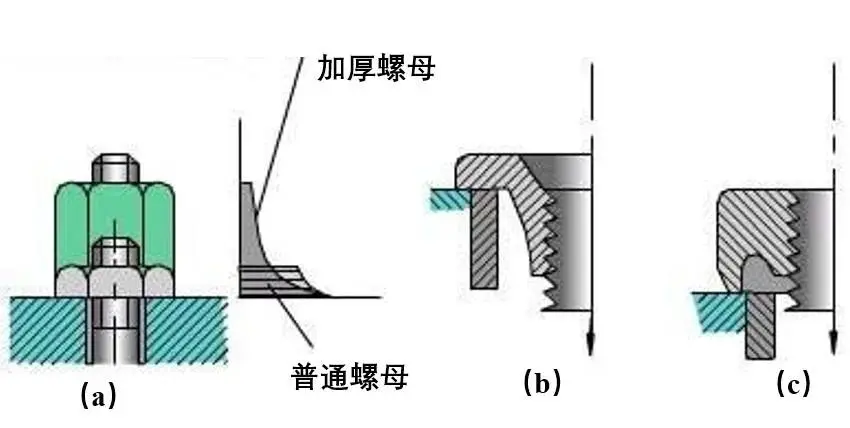

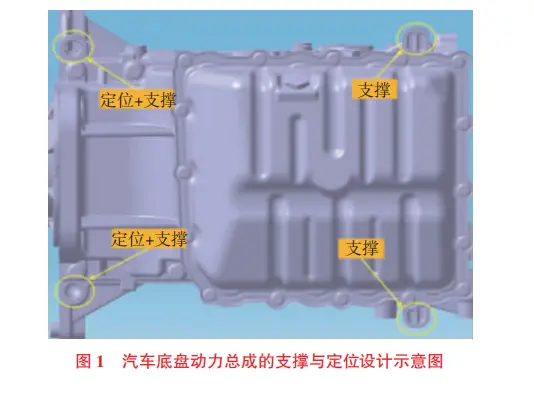

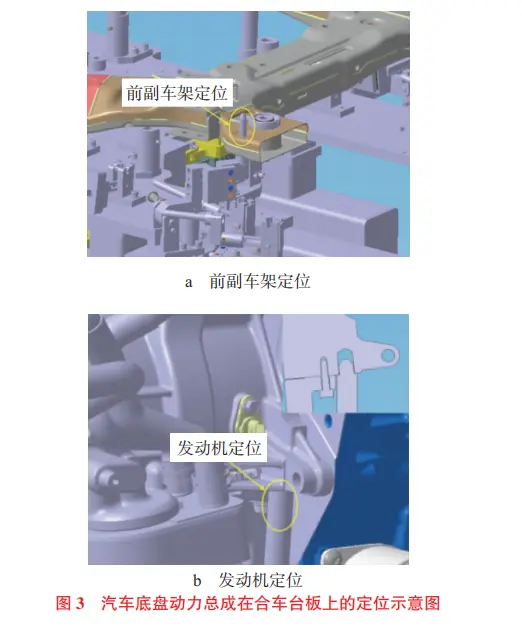

1.1.1 设计约束 动力总成的支撑与定位与发动机本身的平台化设 计相关,同平台机型一般采用相同的支撑和定位设计, 图 1 示出汽车底盘动力总成的支撑与定位设计。从图 1 可以看出,以车身在吊具的物流孔位置为基准,动力总 成的支撑、定位点与物流孔的相对位置保持一致,同时 动力总成台板预留滑动功能,实现不同轴距车型的共 线需求[1]。前副车架上需预留定位孔,用于副车架与台 板的定位。

同时车身上预留定位孔,用于台板与车身的定位。一般情况下,前副车架的定位孔与车身的定位孔难以 在 X,Y 向保持一致,需采用两销两孔方式。但共线车 型的副车架定位孔、车身定位孔相对于车身物流孔的 位置应尽量保持一致,避免台板重复改造,图 2 示出汽 车底盘动力总成合车的孔位约束。

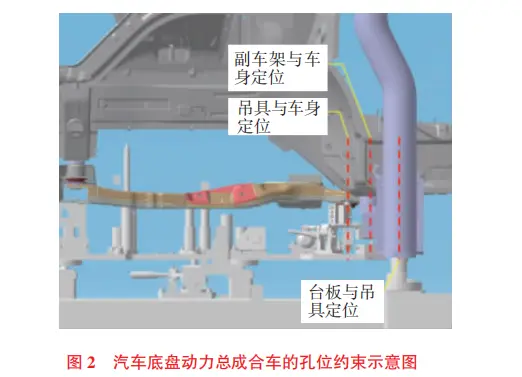

1.1.2 工艺方案 动力总成在合车台板上的关键是定位,其中包括 发动机、前副车架的定位,图 3 示出汽车底盘动力总成 在合车台板上的定位。台板与车身的定位方面,若车身 定位孔与副车架在台板定位孔的 X,Y 向坐标一致,可 采用一销两孔方式定位,若车身定位孔与副车架在台 板定位孔的 X,Y 向坐标不一致,需在台板上增加 1 组 定位销与车身进行定位。

1.2 排气管

1.2.1 设计约束

由于同平台车型轴距可能不同、下车体布置方案 也不尽相同,通常排气管跨车型沿用的情况不多,需在 工艺上予以应对。

1.2.2 工艺方案

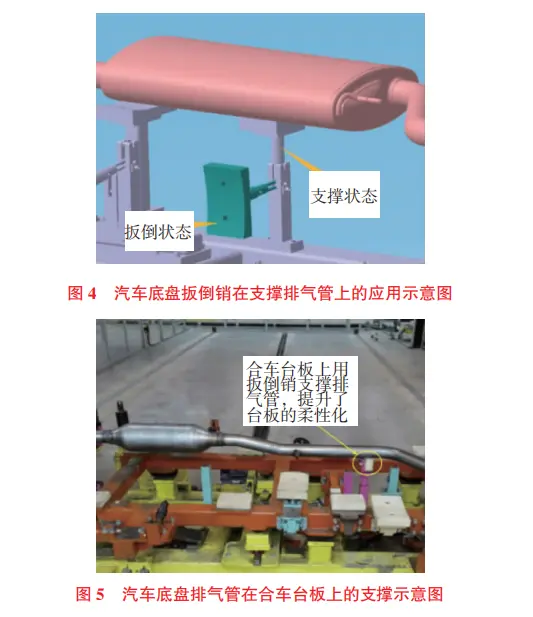

可在台板选择局部位置作为支撑点,采用可扳倒 的仿形支撑,如图 4 所示,以解决不同车型共线时的排 气管支撑问题。

图 5 示出汽车底盘排气管在合车台板 上的支撑。此类支撑结构简单,有助于实现柔性化生产,提升了工装设备的切换效率[2]。

1.3 后悬

1.3.1 设计约束

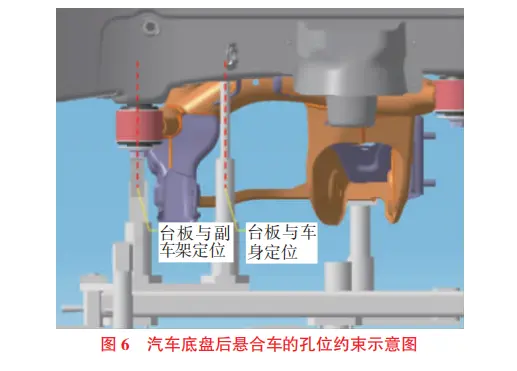

后悬结构以扭力梁和多连杆这 2 种结构形式居多。对于扭力梁结构,一般在扭力梁安装支架上预留定 位孔,用于支架在台板上的定位(安装支架在后悬分装 线先分装到扭力梁上),同时在车身预留定位孔,与台 板上的定位销配合,以实现合车时扭力梁总成与车身的定位。

理论上,安装支架上的定位孔与车身上的定位孔可以做成同一 X,Y 向坐标位置(一销两孔定位),也可以做成不同 X,Y 向坐标位置(两销两孔定位)。

首先 基于平台化考虑,最好能保证不同车型共线时,这 2 处 定位孔相对位置保持一致,以减少台板改动量,图 6 示 出汽车底盘后悬合车的孔位约束。多连杆结构的后悬定位方式与扭力梁类似,在后副车架上需预留定位孔,用于后副车架在台板上的定位,同时在车身预留定位孔, 与台板上的定位销配合,以实现合车时后悬总成与车 身的定位。定位孔的设置原则也可参照扭力梁的方案。

扭力梁与多连杆 2 种结构形式的后悬在合车工艺上存在差异。扭力梁后悬合车时,可以选择将减振弹簧 放在扭力梁上,将压缩弹簧与合车过程同步进行,但需考虑弹簧压缩力与车身自身的关系,如果弹簧压缩力 过大,需在车身增加压紧装置防止车身被顶起,或者在合车过程中放入弹簧,待合车过程完成后,采用弹簧压缩设备将弹簧压紧后投入扭力梁与纵梁之间。多连杆 结构也分为 2 种情况:

1)减振弹簧与减振器为一体式;

2)弹簧为开放式,装配后与后纵梁接触。

在多连杆结构后悬合车过程中也需考虑后悬弹簧 压装工艺中弹簧的压缩力,并增加车身压紧装置及保 持机构。1.3.2 工艺方案以多连杆后悬结构为例,与动力总成类似,后悬在 合车台板上的关键是确保后副车架在台板上的定位。台板与车身的定位方面,若车身定位孔与副车架在台 板定位孔的 X,Y 向坐标一致,可采用一销两孔方式定 位;

若车身定位孔与副车架在台板定位孔的 X,Y 向坐 标不一致,需在台板上增加 1 组定位销与车身进行定 位。由于后悬结构中弹性件较多,为保证后悬以设计姿 态进行合车,合车台板上需视具体情况增加必要的保 持机构对后悬的纵臂、连杆等零件的姿态加以控制。

1.4 制动管路

1.4.1 设计约束

左后、右后制动管的走向一般从前壁板下方经前 地板、油箱两侧区域与制动软管对接,制动管的走向应 在 Y 向与油箱两侧钣金避让合车间隙,避让制动管在 合车过程中与钣金干涉。

其次,固定管路的双管管夹只 能在 Z 向卡入车身螺柱,在 X,Y 向管夹只保留约束管路走向作用,车身不能预留安装螺柱,避免制动管及管 夹在合车过程中与螺柱产生干涉,且制动管为 Z 向举 升装配,无法在合车过程中扣入 X,Y 向螺柱。

1.4.2 工艺方案

合车前,制动管夹预置在合车台板支撑上,合车过 程中通过支撑 Z 向推力将管夹卡入车身螺柱,图 7 示 出汽车底盘制动管路合车的工装结构。制动油管集成 到底盘模块对设计约束较大,若共线车型的制动管路 走向发生变化,合车台板的管夹支撑也要相应调整位置,增加了台板设计的复杂程度。

1.5 燃油箱

1.5.1 设计约束

为提升底盘模块的装配效率,保证装配质量,底盘 区域部分安装点采用自动拧紧的方式[3]。燃油箱模块化 后需同步采用自动拧紧,油箱在整车布置时一般需预 留与周边零部件 15 mm 以上的合车间隙,以保证油箱 在合车时不与周边发生干涉。

油箱的绑带或油箱本体 需设计预留定位结构,与台板定位销匹配,以确保油箱 在合车台板上的准确定位。在 Z 向上,燃油箱安装点需 保证不被其他零件遮挡,以避让自动拧紧联系杆的空 间,图 8 示出汽车底盘燃油箱的拧紧机构。

1.5.2 工艺方案

将燃油箱放置在合车台板上,通过绑带上预留的定位结构将油箱在台板的位置进行定位。油箱随合车 台板举升到设计位置后,由拧紧轴通过联系杆将油箱 安装点紧固。

1.6 加油管

1.6.1 设计约束

加油管的模块化是在燃油箱模块化的基础上实现 的。一种形式是将加油管焊接到燃油箱一体供货、合 车,图 9 示出汽车底盘加油管与燃油箱焊接总成;

另一种形式是将加油管通过软管先与燃油箱对接,再整体 合车。底盘模块集成加油管后,需在加油管上预留定位 孔,与合车台板定位销进行匹配,确保加油管以设计姿 态进行合车。

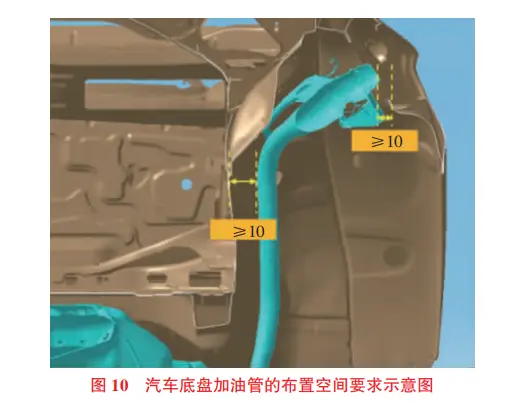

在设计上,加油管与车身、加油管与轮罩加油口需 预留 10 mm 以上的间隙,确保加油管在合车过程中不 与车身发生干涉,图 10 示出汽车底盘加油管的布置空 间要求。

加油管集成后,为预留加油管管口位置的合车 间隙,无法采用焊接的加油口盒方案,需改用塑料加油 口盒。在加油管合车完成后,将加油口盒安装到侧围上。

1.6.2 工艺方案

由于加油管整体呈细长状,为保证加油管在合车 过程中姿态的稳定,需在台板上增加定位销与加油管 上的定位孔(需设计预留)配合进行定位,或在台板上增加夹持机构,夹持加油管本体进行扶正以保持其合 车姿态。

1.7 换挡操纵机构

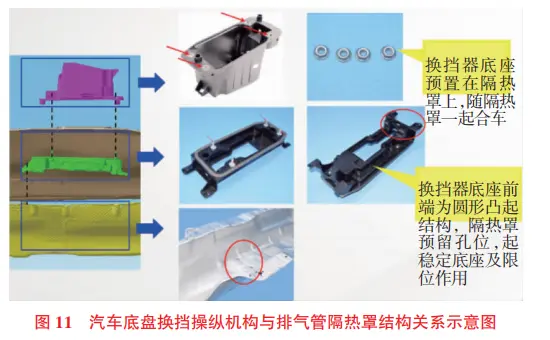

1.7.1 设计约束换挡操纵机构的模块化需基于排气管隔热罩模块 化来实现,隔热罩定位在合车台板后,由隔热罩提供结 构来定位、支撑换挡操纵机构,图 11 示出汽车底盘换 挡操纵机构与排气管隔热罩的结构关系。

1.7.2 工艺方案

在装配环节中,换挡拉索必须先与变速器端在分 装线完成连接,同时换挡拉索出线端到变速器连接端 之间不能有与车身前围板区域的固定关系,否则底盘 合车后,因空间受限将无法进行装配。

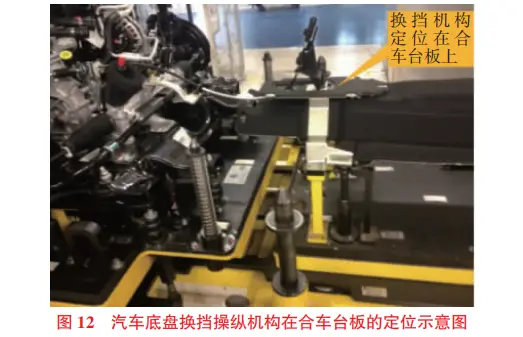

由于换挡操纵机 构在合车完成后与车身存在打紧的装配关系,因此,在 其合车过程中需在台板上进行准确的定位,或者通过 换挡操纵结构上自带螺柱的方式,保证合车后换挡操 纵机构与车身安装孔准确对正,图 12 示出汽车底盘换 挡操纵机构在合车台板的定位。

1.8 排气管隔热罩

1.8.1 设计约束

排气管隔热罩完成合车后,一般通过拧紧轴进行 拧紧,一方面要求隔热罩的安装点需避让出拧紧空间, 确保合车台板上联系杆的布置空间;一方面要求隔热罩的安装点需为 Z 向拧紧的方式,避免出现 X,Y 向拧紧。

1.8.2 工艺方案

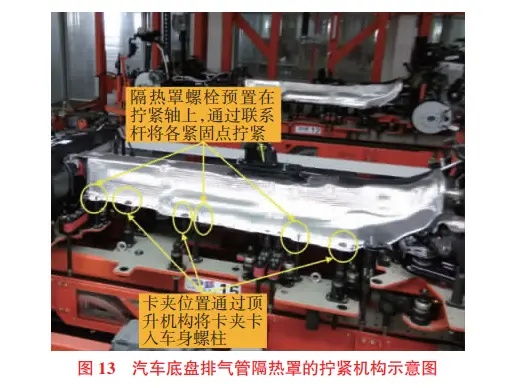

排气管隔热罩预置在合车台板支撑上,其固定方 式有 2 种:

1) 在台板合车时将夹片卡入车身螺柱固定 隔热罩;

2)用螺栓打紧的方式,隔热罩合装到位后,拧紧轴通过联系杆将隔热罩各安装点打紧,图 13 示出汽 车底盘排气管隔热罩的拧紧机构。

02 结论

文章以底盘模块化装配的实现为研究对象,通过在底盘平台概念设计阶段提出相关的工艺约束,尤其 是涉及产品上相关定位孔的设计预留、管路走向、零件结构设计、零件布置上的装配空间及合车间隙预留等, 在新车型导入产线阶段实现了部分底盘零件模块化装 配。

目前,动力总成和后悬的模块化已普遍运用,但制 动管路、换挡操纵机构、燃油箱、加油管等的模块化原 因尚未普及,在后续的整车项目开发及导入时可开展 搭载验证,从而进一步提升整车底盘的装配质量与效率。

- 下一篇:汽车电子趋势:系统设计的新约束

- 上一篇:锂电池、钠电池、固态电池的区别

-

推动汽车行业转型的引领者——面向未来的总装NE

2024-12-03 -

总装工艺成本优化实践案例

2024-08-05 -

如何提高螺栓连接的强度?

2024-07-30 -

案例分析:螺栓“跑丢了”!

2024-07-29

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33