浅析铝车身冲压生产技术及注意事项

2021-02-28 16:52:05· 来源:旺材汽车轻量化 作者:宋洋sy的个人图书馆

随着汽车行业轻量化的不断深入,铝合金的应用得到了有效推广,从奥迪的全铝车身,到奇瑞捷豹路虎的部分铝车身,再到江淮蔚来的ES8全铝车身。随着铝合金的全面应用,冲压生产线技术也在不断的成熟完善。江淮蔚来作为国内自主品牌所生产的

随着汽车行业轻量化的不断深入,铝合金的应用得到了有效推广,从奥迪的全铝车身,到奇瑞捷豹路虎的部分铝车身,再到江淮蔚来的ES8全铝车身。随着铝合金的全面应用,冲压生产线技术也在不断的成熟完善。

江淮蔚来作为国内自主品牌所生产的第一款全铝车身汽车,先了解一下冲压生产过程。

和传统钢板生产一样,冲压生产分为:来料→拆垛分张→对中→拉延→切边冲孔等工序→检验→装箱,还有辅助工序:模具维修、工件返修等。区别主要在拆垛、分张及传输过程中。下面从人、机、料、法、环五个方面简要分析。

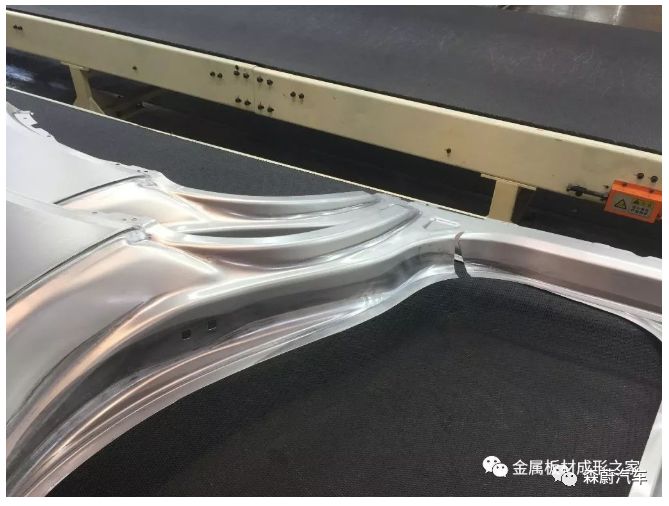

人力资源作为冲压生产成本的主要组成部分,将来大部分会被机器所替代,但目前来说是无法做到的,尤其是检验、维修、返修等相对技术要求较高的人员。相对于钢板生产来说,由于铝合金可塑性好的特性,出现产品缺陷的几率高,所需要的检验、返修人员也多,项目初期,侧围等重难点件的返修率几乎高达100%。检验人员要能准确、高效的判断产品缺陷,返修人员要快速的修复产品缺陷,该两类人员虽然是冲压辅助工种,但也是铝合金生产交付过程至关重要的,占整个冲压人员约50%。其余操作人员和模具维修人员相较于钢板生产可以正常配备。

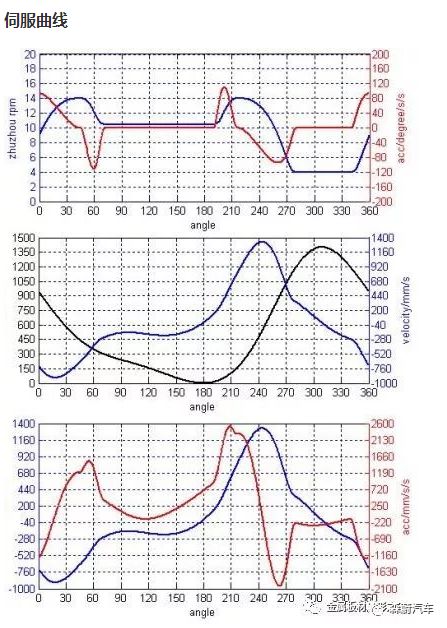

压力机为冲压生产的关键设备,机器人为自动传输的设备。目前自动化生产线为新建冲压标配,但部分工厂还使用人工上下料的原有旧设备。铝合金对于压力机的要求来说,主要体现在第一台。原先第一台为多连杆压力机,其中八连杆、六连杆较为普遍,随着伺服控制技术的应用,进口及国产大吨位伺服压力机也得到认可。近几年主机厂新建工厂中,涉及到铝合金生产的,都配备伺服压力机。伺服压力机主要优势为其曲线可控,即滑块速度曲线可控,尤其是拉延过程,速度可以控制在300mm/s以内,最低可以达到125mm/s,相较于传统压力机,速度降低约50%以上,拉延速度的降低给板料减薄过程中的材料流动提供充足的时间,有效提高了产品成形质量,这在我们现场也得到了充分的验证。

在自动传输设备中,除了机器人外,还有拆垛分张、传输皮带等辅助自动设备。相较于钢板,这一部分的影响最大,最直接。因为铝合金不能磁化的特性,拆垛分张设备不能使用传统的磁力分张,需要风刀和机械辅助组合结构共同完成,其中风刀为压缩空气快速喷射通过板料缝隙将板料分开,机械为齿状辅助抬高,根据不同的形状还需增加防跑偏等机构。另一种影响较大的设备为传输皮带,在线首拆垛后,通过皮带机传输至清洗涂油机处,再传输通过双料检测,最后达到对中区域,整个过程传输3次,目前效果最好的为真空吸附式皮带机,因我司设计为钢铝混合式,考虑到摩擦力、钢板的通用性等原因,设备采用原有磁性皮带。对于大型零件效果无问题,但小型零件由于皮带间隙过大,自重过小摩擦力减小的原因,容易出现跑偏现象。

起吊容易变形

板料方面,铝合金主要有三个方面问题。第一,有效期:汽车铝合金主要使用5系、6系铝合金,有效期6个月,经过中间流转的环节,工厂有效期3个月;第二,清洁度:在流转及现场存放过程,铝合金表面清洁度要保证,否则容易出现缺陷;第三,防变形:在流转运输过程,频繁的移动容易使铝板变形,尤其在冲压线首上料过程,建议使用叉车上料,行车流转容易变形。

铝合金生产主要工艺方法和钢板是一致的,但细节方面需要特别设计,比如回弹量、刀口间隙值、定位孔尺寸等,主要针对回弹、铝屑、孔变形等问题。检测方法还是采用传统人工判断,以眼看、手摸、油石等手段,随着科技的发展,视觉或扫描等设备的不断完善,相信未来可以实现自动检测。

环境要求:洁净度、温度,这两部分对铝合金生产影响大,其中洁净度低会造成外表件凸包的缺陷,目前冲压车间尤其是设备内部地面要进行环氧地坪或者耐磨地坪,车间其余地方耐磨地坪,边角部位难以处理的,可以做局部环氧地坪。车间实行封闭且微负压设计,避免外部灰尘进入。

铝屑(上)

油膜(下)

车间物流出入口设计在一侧,并设置快速卷帘门,物料转移使用叉车在外部装卸,最大限度的保证洁净度。温度方面,考虑车间送冷风,一方面改善员工作业环境,另一方面,保证冲压生产线封闭内部温度不高于35℃,利于铝合金表面油膜的保持。

由于经验欠缺,我们在生产线建设过程发现了一些问题,虽然及时改正了,但需特别关注,在后期项目中予以避免。

自动化方面

从节拍及稳定性方面,传输设备优先推荐单臂机械手,其次双臂机械手。由于各方面原因,我们选用机器人,节拍7~11spm,单臂机械手可以达到9~13spm,双臂机械手可以达到10~15spm,还有一些更加优秀的,根据自己的规划产量及投入资金选择。拆垛分张要充分考虑板料形状、尺寸,做好防跑偏、分张效果等方面的验证,保证分张的效果,建议气刀和机械组合使用;皮带机强烈要求带真空吸附式皮带,钢铝通用性好,传输稳定。

毛刺引起的开裂

压力机方面

压力机首选伺服压机,国产伺服压机的表现也在提升,电机型号和布置方式要重点考虑维修方便性和可靠性。随着氮气缸在模具上的普遍使用,后续压机吨位要适当提高,建议主机厂主流较大车型1300吨(或1250吨)。随着各种车型外观的复杂化,冲压工序在增加,五序为最少配置,建议整线吨位配置2500+1300×3。研配压机和试模压机之间,推荐试模压机,因为铝合金模具在调试期间对机床的需求多,如果选择研配压机,需要占用主线资源配合研修模具,正式生产过程铝合金对模具的要求也高于钢板,试模压机更适合。如果最后选择研配压机,吨位建议不低于350吨,配备慢速回程功能,以适应氮气缸的反弹力对机床的影响。

返修设备

铝合金板的返修率高于钢板,返修过程会产生大量铝粉,属于易爆危险区域,所以需要专业的除尘设备,建议选择湿式除尘设备,并做好安全、环评等的设计。

传感器

随着自动化程度的提高,各种传感器的应用也在扩大,例如温度传感器、距离传感器、双料检测传感器、重量传感器等,其中双料传感器为自动化拆垛、传输、端拾器等过程和部件上使用,因为铝板与钢板的不同,需要采用适合铝板的双料检测探头,建议通过式双料检测和接触式双料检测配合使用,提高双料检测的准确性;温度传感器主要应用在压力机主传动关键部位,例如轴承、铜套、主轴等,通过温度监测关键部位的状态;距离传感器应用在接近开关、末料检测等方面,针对传感器的型号和适用范围,选择合适的传感器,保障设备的安全稳定运行。

以上基于铝合金的特殊性做了相关注意事项的提醒,下面从客户使用者的角度,提一个建议。

地坑为冲压线附属的一部分,通常布置液压站、储能电机(伺服压机)、废料输送线等,也是压力机底部维修的重点活动范围。地坑设计时一要考虑设备的布置,二要考虑各种设备维修的方便性,这也是设计工程师容易忽略的一点,我们在设计中未考虑设备的维修,地坑设备布置紧凑,维修通道狭窄,作业困难,且未预留起吊口,给后期的维修带来极大的不便。这一点广汽菲克长沙工厂值得学习,地坑宽度为普通工厂的两倍,设备布置整齐,维修通道顺畅,敞亮大气。

铝合金生产,也没有传说中那么神秘和困难,提前针对铝合金的特殊性做好设计,过程认真核对,同样可以建设一条高效的生产线!失误并不可怕,只要及时改正,吸取教训,总结经验,铝合金冲压生产线将越来越成功。

- 下一篇:宁德时代前沿技术全方位分解!

- 上一篇:智能网联汽车线控转向系统

举报 0

收藏 0

分享 257

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43