[成功案例] 汽车工业 | 减压阀精密装配

2019-05-10 23:38:16· 来源:史陶比尔机器人

汽车发动机曲轴箱的通风用减压阀装配是一个复杂的过程,涉及诸多方面的挑战。由于年产量达300 万件,且要求公差在百分之一毫米范围内,再加上严格的质量保证程序,只有性能卓越的史陶比尔机器人能满足其自动化生产要求。挑战减压阀装配作

汽车发动机曲轴箱的通风用减压阀装配是一个复杂的过程,涉及诸多方面的挑战。由于年产量达300 万件,且要求公差在百分之一毫米范围内,再加上严格的质量保证程序,只有性能卓越的史陶比尔机器人能满足其自动化生产要求。

挑战

减压阀装配

作为全球汽车零部件厂商 ElringKlinger AG 爱尔铃克铃尔的供应商,德国 Langer 集团为其生产用于汽车曲轴箱通风用的减压阀。该阀门由两个部件组成,包括注塑成型的塑料阀体和由氟橡胶制成的薄膜。完成两个部件的装配需要全自动化的解决方案,以保证可靠的全天候生产。

Langer的装配工厂每年生产 300 万件,在精度方面要求严格,对质量和生产都有最高的标准要求。这些部件小巧而精细,氟橡胶薄膜的直径仅为 5 毫米,且必须插入塑料阀体中,公差仅为百分之几毫米。

解决方案

机器人保证大批量生产

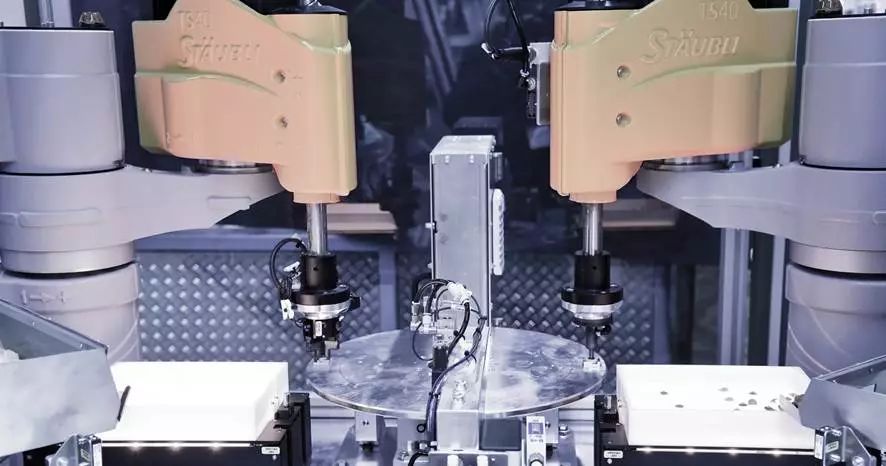

一条配备两台史陶比尔 TS40 SCARA 机器人的创新装配线在 Langer 生产减压阀。在配备有旋转分度台的操作单元内,高精准的四轴机器人负责所有的搬运和装配任务。从运送注射成型的模制外壳和薄膜两个零件开始,通过两条不同上料系统传送。上料托盘的正上方设有视觉系统,向第一台 TS40 机器人提供位置数据,使其能够精准拾取注塑零件并将其正确放置在中转台上的工件支架中。

然后,中转台旋转到第一个综合质量检测工位中,配合视觉系统进行注塑零件尺寸和去毛刺检测。紧接着,另一台史陶比尔 TS40 机器人在后续工位上进行难度极大的薄膜压嵌工序。TS40 从上料系统中取出一张薄膜,经过极其复杂的组装过程将其插入注塑零件中。机器人必须具备极高的动态性能和精度,才能满足严格的节拍标准。

这些步骤完成后,减压阀被运送到另一质量检测工位,进行真空或超压测试。最后,负责上料的机器人会将减压阀成品和经测试部件的进行下料。

客户应用

百万分级别的误差率

除高产量和令人印象深刻的可用性之外,该装配单元出色的自主性,也深受 Langer 团队的喜爱。在实际操作中,每班工人只需手动供应一次零件即可。在质量方面,让工厂引以为傲的是百万分级别的误差率。凭借其高端设备和两台史陶比尔机器人,该单元几乎没有中断运行过,因此可确保其连续的大批量生产。

“史陶比尔 TS40 机器人的卓越性能对整个装配单元的成功做出了决定性贡献。”

注塑部主管 Markus Beierl

客户收益

- 经济高效的大批量生产- 实现最高生产力

- 生产质量一致性

- 卓越的自主性

举报 0

收藏 0

分享 189

-

推动汽车行业转型的引领者——面向未来的总装NE

2024-12-03 -

总装工艺成本优化实践案例

2024-08-05 -

如何提高螺栓连接的强度?

2024-07-30 -

案例分析:螺栓“跑丢了”!

2024-07-29

编辑推荐

最新资讯

-

采埃孚售后“2025双十一”宠粉盛典温

2025-10-22 16:56

-

整机大厂确认参会,深圳电机参会指南

2025-10-22 11:39

-

狭路相逢,比亚迪座驾前移车怎样出奇

2025-10-21 14:25

-

一汽项目落户连云港,投资38.6亿!

2025-10-21 08:20

-

「赋能进步•共话工业高质量发展」壳

2025-10-20 10:26