齿轮冷锻成形在汽车齿形零件制造中的应用

2019-04-26 20:33:56· 来源:齿轮传动

本文介绍了冷锻成形技术在汽车齿形类零件制造中的应用,总结了各种齿形精密成形方法的关键 技术,特别提到分流锻造在齿形成形方面越来越广泛的应用。前言冷锻成形是一种优质、高效、低消耗的先进制造技术,被广泛地用于汽车零部件的大批量

本文介绍了冷锻成形技术在汽车齿形类零件制造中的应用,总结了各种齿形精密成形方法的关键 技术,特别提到分流锻造在齿形成形方面越来越广泛的应用。

前言

冷锻成形是一种优质、高效、低消耗的先进制造技术,被广泛地用于汽车零部件的大批量生产中。随着冷锻工艺技术和精密模具制造技术的发展,汽车齿轮和齿形类零件的生产已越来越多地采用冷锻成形。当前国外一台普通轿车采用的冷锻件总质量(40—45)Kg,其中齿形类零件总质量达10Kg以上。冷锻成形的齿轮单件质量可达1Kg以上、齿形精度可达(DIN) 7级。随着汽车的轻量化和人们对环境保护越来越严格的要求,汽车齿轮制造业将更多地应用冷锻成形技术。

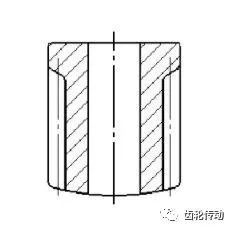

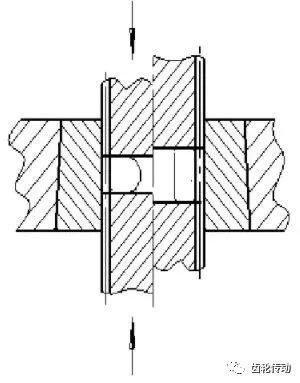

图1:汽车起动齿轮冷锻毛坯

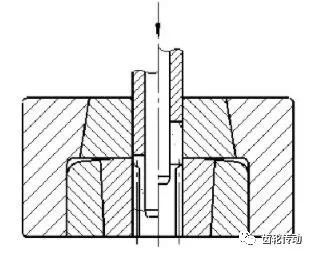

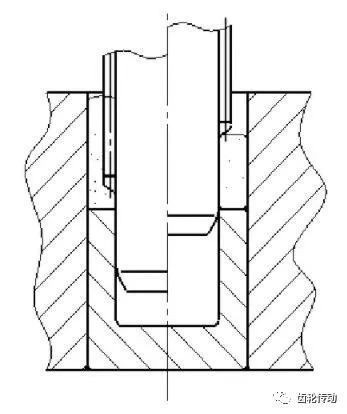

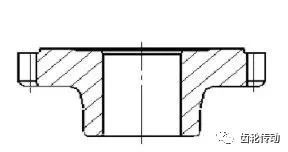

图2:汽车起动齿轮挤压模

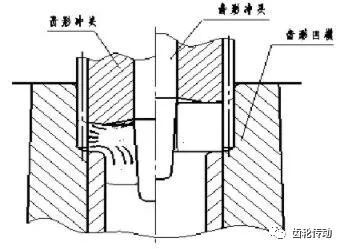

图3:汽车起动齿轮冷锻成形工艺

2.圆柱齿轮的挤压成形

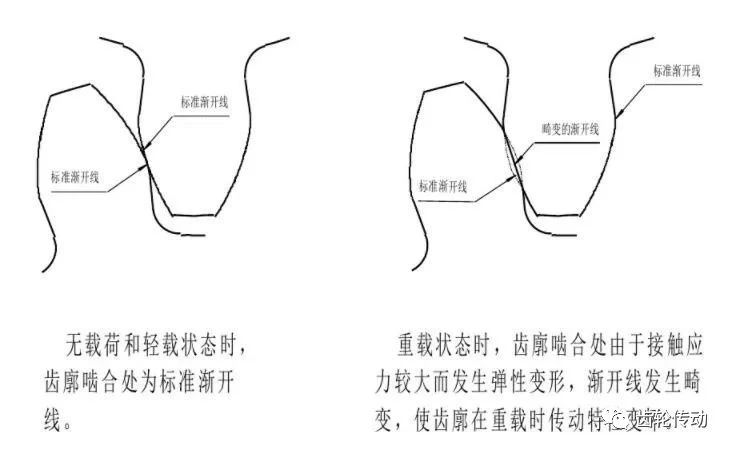

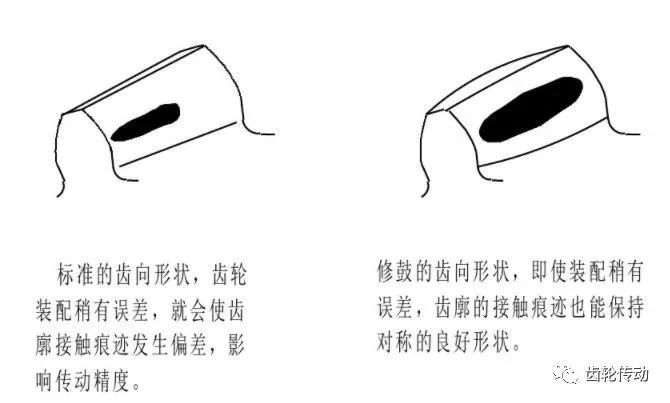

圆柱齿轮的正挤压成形是应用最早的齿形成形工艺。典型零件是汽车起动电机起动齿轮(图1)和汽车传动轴花键。起动齿轮的模具结构和工艺过程见(图2、图3)。由于冷挤压过程是金属在高应力下的塑性变形,因此,冷挤压成形的起动齿轮组织致密,金属纤维连续,疲劳强度和耐磨性比切削加工的齿轮要高出许多。特别是冷挤成形的起动齿轮结构上一端封闭,为轮齿提供了额外的抗弯强度,最适合于汽车起动机频繁冲击和高载荷工况下工作。齿轮正挤压成形时,齿形凹模可以用高精度线切割机床加工。当齿形挤压模具采用高速钢材料,模具齿形制造精度达到(DIN)6级,在批量生产条件下,齿轮成形精度稳定达到(DIN) 8—9级。考虑到模具的弹性变形和磨损,在大批量生产时改用硬质合金模具并合理设计冷锻变形率,可使正挤压齿轮的齿形精度进一步达到(DIN)7—7.5级。成形模的齿形设计要考虑冷锻过程中模具的弹性变形和模具磨损的影响,对模具齿形加以必要的修正。由于在挤压过程中模具曲率大的部分磨损速率大于曲率小的部分,因此,采用标准齿形的齿轮挤压模齿顶处的磨损明显大于齿面和齿根处的磨损。如果对齿形作适当修正(图4),可使模具齿形获得均匀磨损的效果,从而得到较长的模具寿命。正挤压成形工艺的另一特出优点是模具齿形由数控线切割加工得到,在少齿数齿轮加工时通过编程即可获得理想齿形而不必担心根切。在加工特殊齿形或修正齿形场合,采用数控线切割加工齿形比齿轮的展成加工或仿形加工更方便、更快捷、更正确。

图4:齿轮挤压模的齿形修正

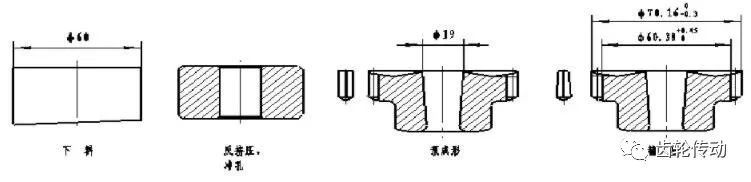

花键冷锻成形是齿轮正挤压成形的一个特例。渐开线花键的成形相当于挤压一个较长的正齿轮,矩形花键的挤压与渐开线花键的挤压相似。从另一方面考虑,小模数正齿轮可采用分割渐开线花键轴的方法来得到(图5)。

图5:花键和小模数正齿轮的冷锻成形

国内外汽车起动齿轮绝大部分用冷锻方法生产。本公司用冷挤压工艺生产摩托车花键轴,并用分割渐开线花键轴的方法生产小模数正齿轮。小齿轮每月产量达数万件,精度可达(DIN)7.5级,主要用于轿车起动电机行星减速系统。

齿轮正挤压成形的缺点是成形齿坯的头、尾有较大的塌角和过渡圆弧,因此齿轮两端面切削余量大,材料利用率不高,也影响了生产效率的进一步提高。另外齿轮端面切削后容易残留毛刺,而去毛刺是机加工中最伤脑筋的问题。另外,受挤压变形率的限制,并考虑到模具制造尺寸和冷锻压力机能力等因素,齿轮正挤压成形目前只应用于小规格小模数齿轮的制造。当然,比起切齿加工,齿轮挤压成形无论是在质量、效率和效益方面,都是一个飞跃。

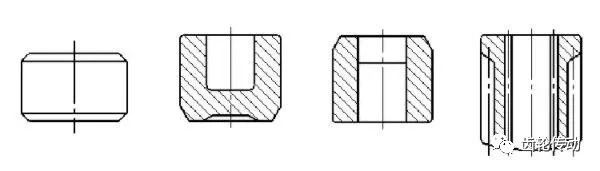

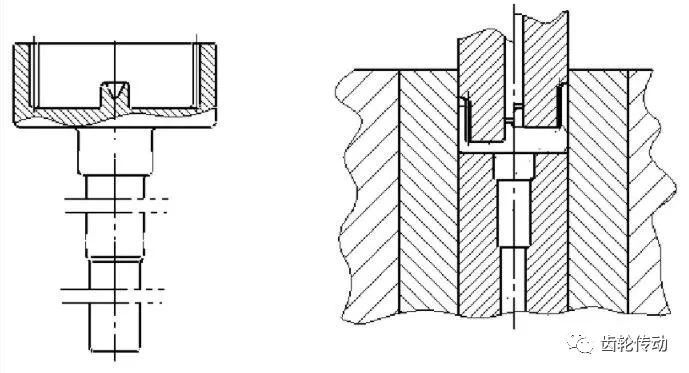

图6:贯通内齿轮的反挤压成形

对于内齿轮的制造,可用齿形冲头反挤压成形。用该工艺可制造贯通的内齿轮(图6),也可制造底部不通的内齿轮(图7)。在后一种场合,齿轮冷锻成形不需要预加工退刀槽,因而在有限尺寸内可保证制出最大限度的有效齿形,从而可优化零部件结构,减小齿轮传动系统的尺寸并提高齿轮强度。

当代,齿轮的挤压成形技术已从正齿轮成形发展到了斜齿园柱齿轮和螺旋花键轴的挤压成形,齿形精度已达到(DIN)7级,能充分满足大部分汽车齿形零件的要求。冷挤压成形的齿形零件应用已从汽车起动电机、汽车摇窗机等外围部件发展到汽车转向机、汽车变速箱等关键总成上。

图7:内齿轮的反挤压成形

3.伞齿轮闭塞冷锻成形

伞齿轮的精密锻造最早见于50年代德国的拜尔工厂,并在蒂森、B.L.W等公司得到广泛的应用。上海汽车齿轮厂等在70年代就成功进行齿轮精密锻造生产。但当时采用的是热精锻技术,齿轮锻造精度8—9级,主要应用于卡车和拖拉机工业。

在冷锻和闭塞锻造技术得到突破和发展后,伞齿轮的锻造精度得到较大提高,已能满足当代轿车工业的要求。目前,汽车工业发达国家的轿车、轻型车和微型车的行星齿轮、半轴齿轮(差速器齿轮总成)等直齿伞齿轮已广泛采用冷锻和闭塞冷锻工艺生产,螺伞齿轮的精密锻造也在开发中。江苏飞船齿轮股份有限公司和太平洋精密锻造公司等引进国外先进的专用冷锻压力机,并引进国外伞齿轮闭塞冷锻成形技术,完成了轿车、轻型车行星和半轴齿轮的开发。精锻齿轮产品已得到多个汽车厂的确认并投入了批量生产。伞齿轮闭塞冷锻成形原理见图(8)。

图8:锥齿轮的闭塞冷锻成形

通常,伞齿轮的切削成形往往采用刨齿机等作展成加工,而伞齿轮精锻成形模的成形电极可用数控加工和展成加工二种方法制造。二种不同方法加工出的齿轮相互啮合时有可能会有接触面不好的负面影响,因而,精锻伞齿轮推荐成对使用。

闭塞冷锻成形的齿形精度可满足一般汽车的使用要求。对精度有较高要求时,在齿轮闭塞成形后进行等温退火,再在精密成形模具作一次冷精整,可稳定地获得DIN 7级的齿形成形精度。由于冷精整变形量小,并为了提高齿面质量,齿坯精整前用少量稀油喷雾润滑,无须作磷、皂化处理。由于齿坯进行了等温退火,后续渗碳淬火时齿形变形量较小而且规律性好,因此可根据淬火变形规律对锻造齿形进行修正,最终使热处理后精度不下降。

4.汽车齿轮的分流锻造

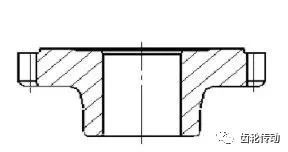

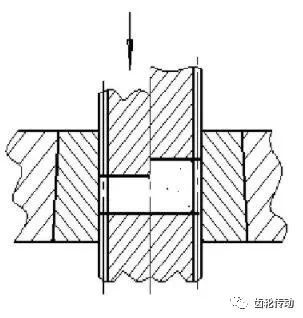

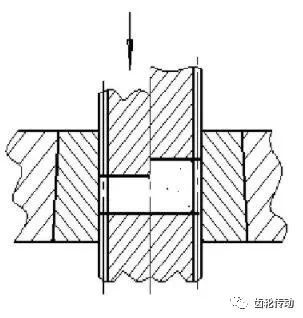

圆柱齿轮的成形工艺还有闭式冷镦锻成形等(图9)。

由于齿轮冷镦锻成形时在齿顶的尖角部金属流动条件不好,单用加大锻造力的方法不能有效地改善齿尖部的充填效果。而加大锻造力的负面效应是使模具寿命大幅度下降。锻造应力的加大还使模具弹性变形增加,最终使锻件的齿形精度下降。由于闭模锻造的特点,当齿坯的下料精度较低时,毛坯体积少量超标就会引起锻造应力的急剧上升,最终造成模具的破损失效。

图9:齿轮的闭式镦锻成形

国内外精密锻造专家开始将分流锻造理论应用于正齿轮和螺旋齿轮的冷锻成形(4)(5)(6)。分流锻造的主要原理是在毛坯或模具的成形部分建立一个材料的分流腔或分流通道(图10)。锻造过程中,材料在充满型腔的同时,部分材料流向分流腔或分流通道。分流腔或分流通道能容纳少量体积超标的材料,而不致于造成锻造应力急剧增加的后果。更主要的是,通过对分流路径的合理设计,使锻造过程中金属的流动有利于齿形尖角处的充填,从而可在较小的成形应力下得到充满程度较好的齿形。分流锻造技术的应用,使较高精度齿轮的少、无切削加工迅速达到了产业化规模。

图10:齿轮的分流锻造成形

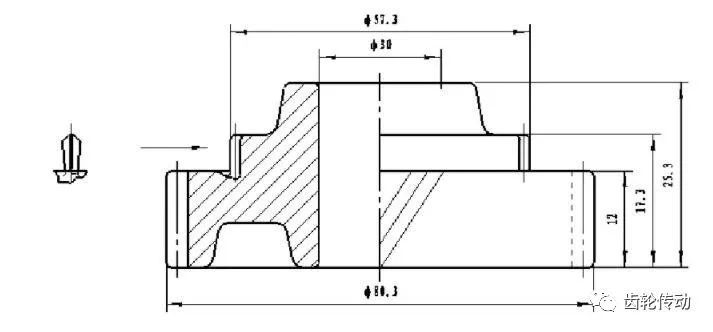

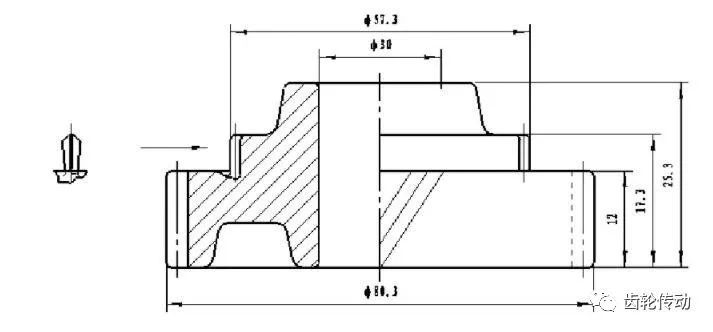

本公司从日本Nichidai公司引进齿轮分流锻造工艺技术和模具技术,开发轿车手动变速箱倒挡齿轮零件(图11)。该齿轮的成形原理见(图12),产品冷锻工艺过程见(图13)。由于倒挡齿轮的齿面有一定的锥度要求,因此,齿形成形后要对齿面进行一次锥度整形。该齿轮成形和整形工序在日本小松L1C —6300KN冷锻压力机上完成。

图11:倒挡齿轮零件图

图12:倒挡齿轮的分流成形

图13:倒挡齿轮冷锻成形工艺

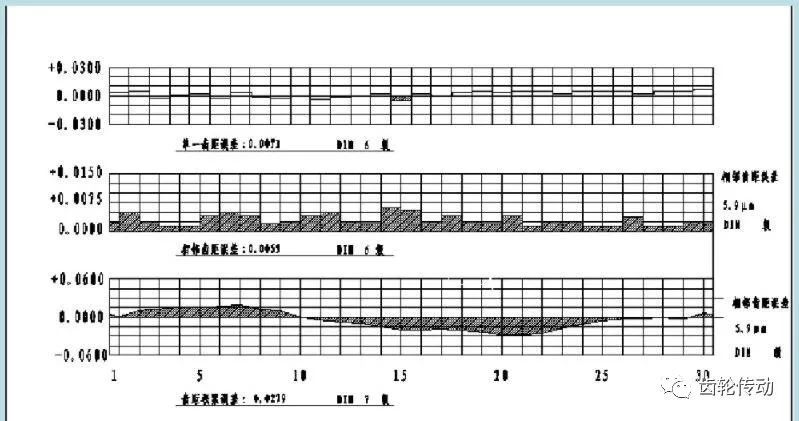

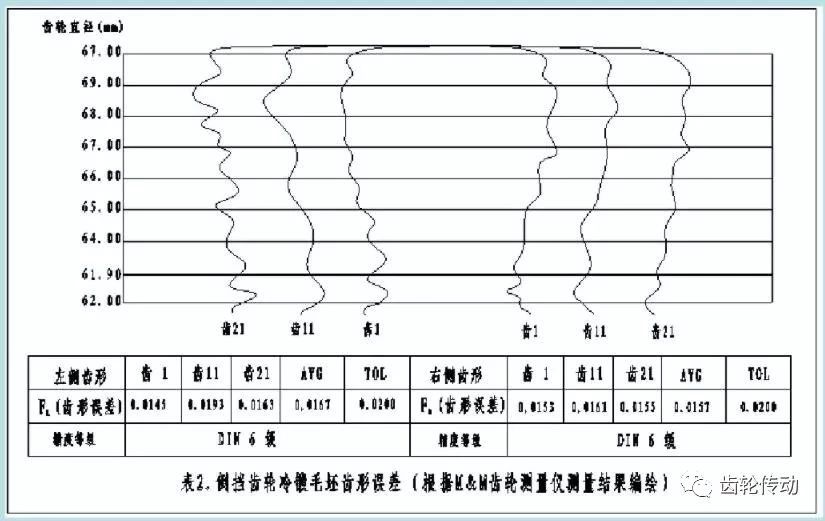

试制的倒挡齿轮的齿形和齿向精度见表1—表3。

通过倒挡齿轮的分流锻造试验,我们认识到分流路径的设计是齿轮分流锻造成形的关键。对于每一个具体的齿轮,可有不同的设计方案,但基本原理是要使材料在锻造时尽量沿齿向有一定的滑动,才能在尽量小的成形应力下得到充满的齿形。

另外,采用多工位温锻或热精锻成形作为倒挡齿轮的预成形,而以冷锻精整来获得最终的齿形精度,已成为当前大批量生产汽车倒挡齿轮的最经济的方案。但温—冷联合成形工艺的设备投资相当大,投资后如得不到几百万件锻件订单的支持,则将陷入亏损的窘境。相比之下倒挡齿轮的全冷锻成形,可在一台设备上通过更换模具完成多道工序,设备投资较小,生产成本低于切削加工,适合于多品种中、小批量生产。

与挤压齿轮相比,分流锻造的齿轮容易获得较大的尺寸。齿轮分流锻造成形后如追加一次冷精整,同样获得较好的精度,可完全满足汽车变速箱齿轮的精度要求。另外,分流锻造的齿轮端面余量小,材料利用率高。某些情况下,齿形端面可不加工,避免了车削毛刺的发生。

分流锻造技术主要应用于汽车变速箱齿轮。除倒挡齿轮和行星齿轮外,变速齿坯接合齿的成形和接合齿环等齿形零件等都有了冷锻成形的工艺和大批量生产的经验。在国外,变速箱螺旋齿轮与接合齿的整体精锻也有了成功的经验(图14)。

图14:变速箱螺旋齿轮与结合齿的整体精锻毛坯

5.其它齿轮锻造技术

除闭塞成形外,冷摆輾技术也可应用于汽车伞齿轮的精密成形,并用于钢质同步器齿环的齿形成形。冷摆輾在汽车齿形零件制造方面最成功的应用当属汽车转向器变速比齿条的精密摆輾成形。由于变速比齿条的齿形模数和压力角是变动的,用传统的切齿方法加工极其困难而且不经济。冷锻模具由于齿形用数控方法加工,所以变速比齿形对模具加工没有加工理论和加工成本上的难题。但普通冷锻对于较长的齿条成形须要增加预成形工序,并且有齿顶难以充满和模具寿命低的缺点。摆輾机通过调整摆头可获得沿齿条长度方向摆动的轨迹,有利于齿条的逐次成形。该技术为瑞士Schmid公司和德国ZF公司合作开发并应用至今。精密冷摆輾的齿条尺寸精度不超过0.04mm,模具寿命超过1.5万件。目前,冷摆輾工艺仍是是转向器变速比齿条最经济的制造方法。

6.结论

过去,由于国内汽车零部件工厂生产规模小而分散,齿形零件的生产达不到冷锻生产的经济规模,因此,汽车工业中大部分齿轮和齿形零件停留在传统的切齿加工落后状态。随着我国汽车工业的飞跃发展,汽车零部件制造面临全球采购的竞争,提高产品质量和降低制造成本将被提到最重要位置考虑。体现优质、高效、低成本的齿形零件冷锻成形技术一定会在汽车零部件生产中得到推广应用。

举报 0

收藏 0

分享 132

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33