汽车前纵梁后段内侧板试制模具创新设计

2019-04-25 21:12:15· 来源:华晨汽车工程研究院 作者:徐明,刘东平,李轶靓,任建新

作者:徐明,刘东平,李轶靓,任建新单位:华晨汽车工程研究院摘 要:随着全球汽车行业竞争日益激烈,产品开发周期持续缩短,样车试制时间紧、任务重。钣金样件快速模具的质量和技术水平直接影响整车综合质量和试验参数,甚至关系到研发

作者:徐明,刘东平,李轶靓,任建新

单位:华晨汽车工程研究院

摘 要:随着全球汽车行业竞争日益激烈,产品开发周期持续缩短,样车试制时间紧、任务重。钣金样件快速模具的质量和技术水平直接影响整车综合质量和试验参数,甚至关系到研发项目的成败。因此,汽车企业要切实提高快速模具试制的技术创新能力,掌握关键技术,确保样车试制工作顺利完成。文章基于前纵梁后段内侧板快速模具设计的技术创新,模具试制由四序简化为两序,该种模具设计形式能提高样件质量、节省成本、提高效率。

前言

随着汽车行业竞争日益激烈,样车试制周期不断缩短,样件试制周期也随之缩短,一般拉延成型的钣金件只用一套拉延模具,尽量在拉延模具中将形状拉延到位,这样既能缩短生产周期,又节省成本。车身冲压件是整车重要的组成部分,其品质直接决定整车外观品质及整车产品尺寸稳定性,因此对冲压件品质有较高的要求。本文所讲的汽车前纵梁后段内侧板是钣金冲压件,其承受复杂静态和动态应力,因此样件本身的材质需有足够的强度和刚度,保证样件及整车强度和刚度。综上,本次内侧板的试制材料为 B410LA。

1 传统试制冲压工艺

1.1 冲压工艺性分析

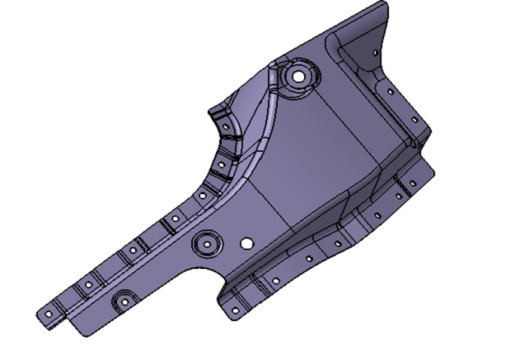

该内侧板零件如图 1 所示,外形尺寸为 490mm×180mm ×135mm,板料厚度为 1.5mm,材质为 B410LA,是一种低合金高强度钢,主要应用于汽车车身件及其它结构件,屈服强度为 410~560MPa,抗拉强度不低于 590 MPa,断后延伸率不低于 16%。高强板特殊的成形性能,如抗拉强度高、收缩率低、屈服强度高等特性却给生产带来了较大的麻烦,容易产生回弹、破裂等成形缺陷。因此,对于该种材质的模具设计和制作工序要考虑充分。

首先,分析内测板的冲压工艺性。最初,该内侧板的设计采用四序进行试制,OP10 为拉延工序,OP20 为激光切边工序,OP30 为整形工序,OP40 为激光切孔工序。OP10 沿样件直边 A 侧(如图 1 处所示)对称一模两件进行设计,具体结构形式如图 2 所示,之所以采用拉延加整形工序,主要是因为该种模具设计形式下零件A侧和C侧整体拉延深度较深,一序拉延难以到位,因此采用拉延加整形工序。

图 1 汽车下纵梁后段内侧板

1.2 冲压工艺设计

OP10 拉延工序中冲压方向的确定十分重要,拉延方向能够影响成形过程中板料的流向和流速,是决定是否可以生产出合格冲压件的主要因素。另外,拉延方向还是拉延模具结构设计和后续工艺的重要设计依据。本次冲压方向的判定遵循拉延深度小且各部分拉延深度分布均匀的原则。具体

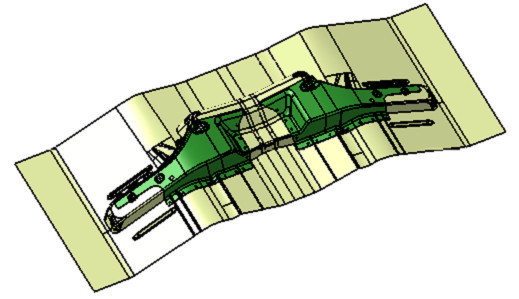

方法为数模导入 AUTOFORM 中,利用 Automatic tipping 模块中的 Average normal 确定冲压方向。最终,该零件以车身坐标系 Z 轴中心线旋转 12°为 OP10 冲压方向。OP10 拉延工艺补充面的设计,依据多次 AUTOFORM 软件模拟分析结果显示,其不能一次拉延成型到位,其原因主要为拉延深度大,高强板材质成型力大等原因。因此,抬高 A 侧 Z 方向的设计型面,减小拉延深度,剩余成型由 OP30 撸边整形。零件拉延面在 CATIA 软件曲面设计模块中完成,然后分别以凸模面、凹模面和压料面的工具体形式导入到 AutoForm 中,图 2为导入 AutoForm 中的拉延模拟结果,模拟时压边力为3.0MPa,摩擦系数为 0.15,采用膜单元进行分析,其分析结果显示零件总体成型性良好,但在 A 处存在开裂风险,可在冲压过程调试时,距离下死点一定距离时利用人工在 B 处对称开口和 C 处刺破等措施减少压边力和增加板料流动来控制A 处开裂。此外,存在部分拉延不充分的位置,可微调该处所对应的拉延筋,增加拉延阻力,使成型更加充分。OP20 反零件的切边线,利用 CATIA 软件插件直接反零件的轮廓边线到 OPO10 的拉延面上,进行激光切割精切,为后续 OP30 撸边整形做准备。

图 2 拉延成型性分析结果

OP30 为撸边整形,其整形方向与 OP10 一致,在 OP20精切的基础上,精切好的两个对称零件以型面定位的方式放在设计好的凹模上,以凸模进行撸边整形。OP40 为激光切孔工序,零件上的所有孔需激光切割。

通过以上分析,该零件试制阶段冲压工艺分为 4 序,即(1)OP10 拉延,拉延成形零件大部分型面;(2)OP20 精切边;(3)OP30 撸边整形,拉延不到位的位置采用撸边整形;OP40 为激光切孔工序。

1.3 冲压工艺总结

以上为该零件传统的试制方法,零件试制阶段存在较多问题,如零件回弹,零件轮廓边线有偏差,撸边整形产生褶皱等相关问题,但基本能满足试验和试制需求。但是,汽车行业竞争越来越激烈,缩短汽车研发制造周期,对提升新产品市场占有率至关重要。同样,提升钣金样件的试制质量 和缩短制作周期也备受关注。 该零件试制分为 4 序,且 1 序和 3 序都需要铸造开模,制作周期长、成本高、工艺复杂,急需优化试制工艺,缩短样件试制周期,提高样件试制质量。 经过不断优化工艺设计、仿真模拟、研磨调试。 最终,该零件用两序试制出来,在产品质量、制造成本、试制周期都优于之前的试制工艺,具体试制工艺如下所述。

2 创新试制冲压工艺

2.1 冲压工艺性分析

图 3 新式拉延模面设计

该零件的创新试制冲压工艺只分为两序,OP10 为拉延工序,OP20 为激光切割工序。其模具具体设计形式如图 3所示,沿着匹配前桥安装底座短边 B 处(如图 1 所示)相对称一模两件进行设计,相比于传统模具设计形式,没有急剧的中间凹陷要料,零件各方向走料较均匀,利于零件冲压成型,本次冲压模具的设计在整体模具轮廓和设计思路较传统设计有较大区别,对模具调试和现场解决问题的能力提出较高要求。

本次冲压方向的判定同样遵循拉延深度小且各部分拉延深度分布均匀的原则,具体方法为在 AUTOFORM 中,沿着零件短边方向对称,之后利用 Automatic tipping 模块中的Average normal 确定冲压方向。最终,该零件以车身坐标系 Z轴中心线旋转 12°为 OP10 拉延方向。OP10 拉延工艺补充面的设计,依据多次 AUTOFORM 中模面设计及 CAE 分析,最终确定冲压工艺的模面设计,如图 3 所示。

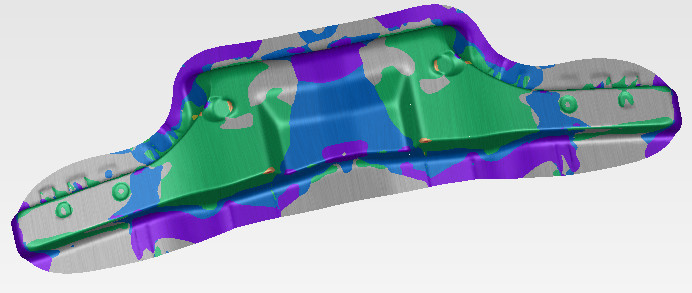

本次 OP10 拉延模面的设计如图 3 所示,之后导入AUTOFORM 中,其成型结果如图 4 所示,总体成型性良好,剪薄率合格,在尖角红色部位 C 处有开裂倾向,可放大圆角和现场调试,均可处理。在 A,B 处部分拉延不充分,可加深拉延筋,其作用主要是用来控制板材的塑性流动方向和拉深时的进料速度,增加变形阻力,使拉延更充分。

图 4 新式拉延成型性分析结果

3 现场调试方法及问题解决

改进后的模具设计,因其整个成型过程中只用一序拉延工序,所以现场调试会有一定的难度,在 C 处(如图所示 1处)容易起皱,同时也易开裂,且板料的强度大、材质硬、不易成型,在进行 CAE 分析时,该处同样存在开裂风险。在此种情况下,现场调试共分三序,第一步按展开板料形状进行拉延,拉延深度较下死点差 10mm,防止一步成型到达下死点导致零件 C 处(如图所示 1)处直接开裂。第二步,将存在开裂和起皱风险 C 处的压料面手工切掉部分,如图 5 所示,减小此处压边力,防止下一步拉延到下死点时该处开裂,之后再将样件拉延至下死点。第三步,激光切割,完成样件试制工作。

图 5 零件试制实物图

4 传统试制冲压工艺

优化后的冲压工艺设计,在试制周期,研发成本等方面都优于传统的冲压工艺设计,在试制工序上,较传统冲压工序少两序,即少一套铸造模具,节省成本。此外,优化后的冲压工艺对现场调试提出更高的技术要求,这也给我们一种启示,现场调试的技术方法创新对样件试制工艺同样重要,本次现场研磨调试和模具设计思路值得试制快速模具设计工程师们学习借鉴。

举报 0

收藏 0

分享 132

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33