一种V形高强度薄板拉延件工艺方案的研究

2019-04-24 10:32:35· 来源:李一平,陈诚 锻造与冲压

随着汽车工业的发展,节能型汽车越来越被消费者认可,汽车白车身零件越来越讲究轻量化、高强度,越来越多的高强薄板应用到冲压件中,为保证车型外观美观,冲压件形状也变的更加复杂。但此类零件由于材料屈服强度高、延伸率低,零件结构复

随着汽车工业的发展,节能型汽车越来越被消费者认可,汽车白车身零件越来越讲究轻量化、高强度,越来越多的高强薄板应用到冲压件中,为保证车型外观美观,冲压件形状也变的更加复杂。但此类零件由于材料屈服强度高、延伸率低,零件结构复杂,拉延深度大,压料面高低差大,零件工艺性先天不足,零件在冲压过程中极易出现起皱、开裂等质量缺陷,这就对冲压工艺方案的选择和模具制造过程中的整改提出了更高的要求。

本文将以V形高强薄板零件为例,讲述此零件冲压工艺方案的选择和零件开裂、起皱等问题的解决方案。

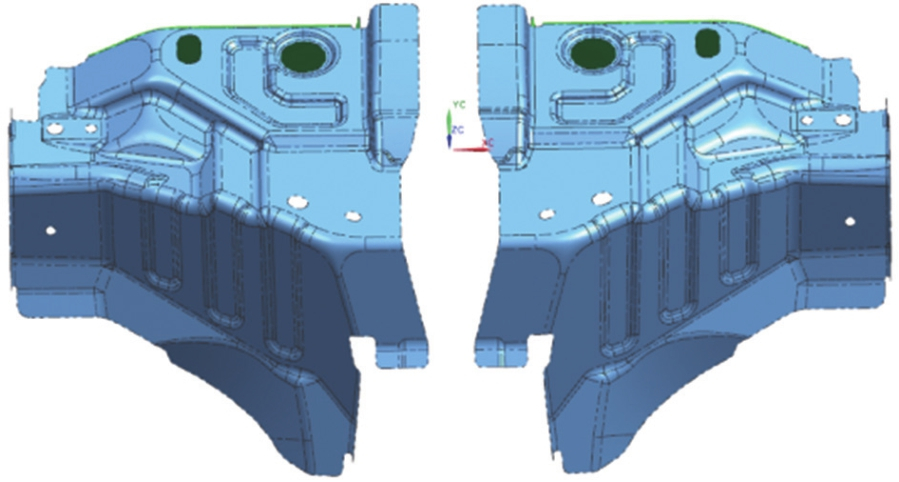

该零件左件与右件对称,材料抗拉强度590MPa,产品冲压方向深度约220mm。产品模型如图1所示。

图1 产品模型

工艺方案分析与选择

产品数模类似于V形,无论哪种工艺方案均需以V形中间作为冲压方向,考虑过使用以下三种拉延方式。

方案一

如图2所示,左右件单做,采用拉延 、修边冲孔、修边斜楔修边、上翻边、下翻边翻孔斜楔冲孔的方式。从CAE分析结果可以看出,单独拉延零件周边起皱严重,亦存在开裂风险。

图2 方案一拉延效果图

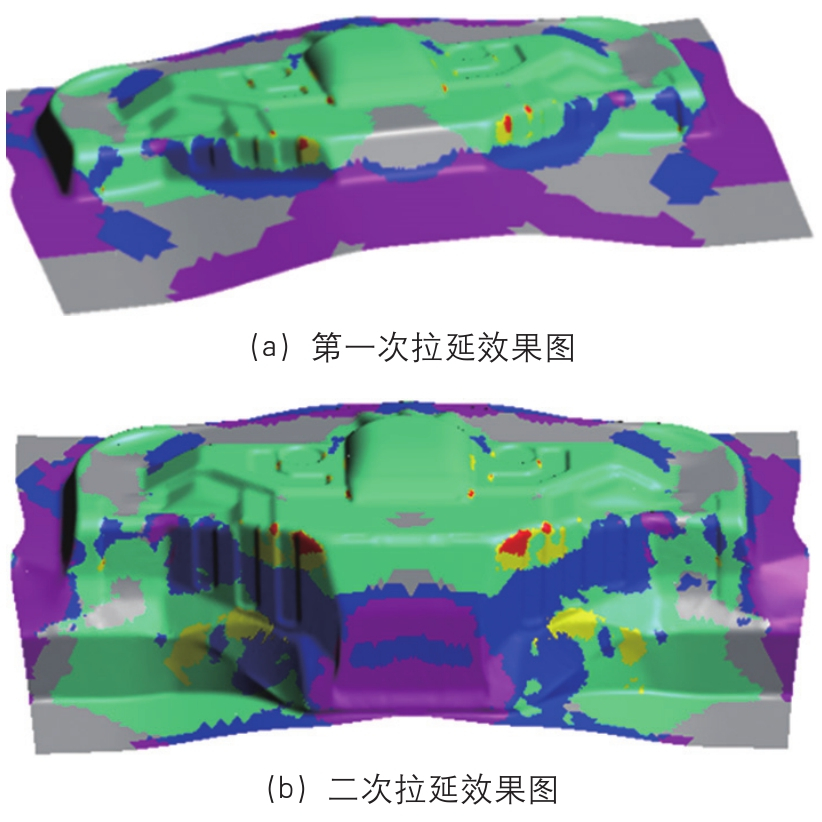

方案二

左右件成双做,采用二次拉延的方式。工艺方案为拉延、二次拉延、修边冲孔、修边斜楔修边、上翻边、翻边翻孔斜楔冲孔。CAE分析结果如图3所示。可以看出,零件首次拉延和二次拉延均存在较多起皱区域。

图3 方案二拉延效果图

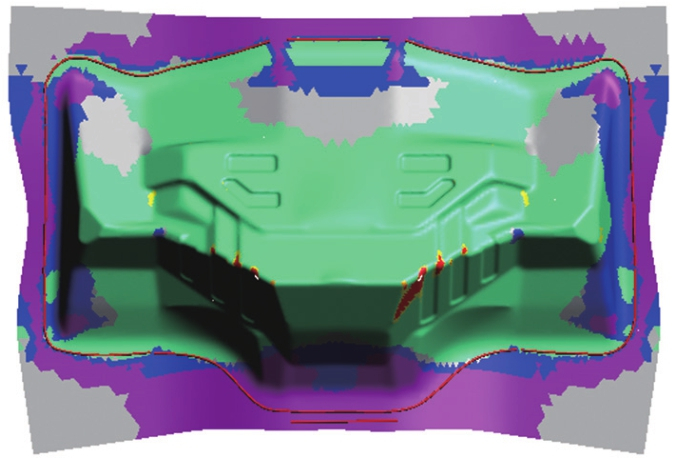

方案三

左右件成双,采用一次拉延成形,工艺方案为:成双拉延、修边冲孔、修边斜楔修边、上翻边、下翻边翻孔斜楔冲孔。CAE分析结果如图4所示。

从CAE分析结果可以看出:成双拉延零件也存在起皱现象,但起皱区域大多在产品以外的部分。综合分析如表1所示。

通过表1可以说明:只有工艺方案三,工装投入少,且CAE分析效果较方案一和二要好,故采用工艺方案三。

图4 方案三拉延效果图

表1 三种方案综合分析

起皱问题的解决

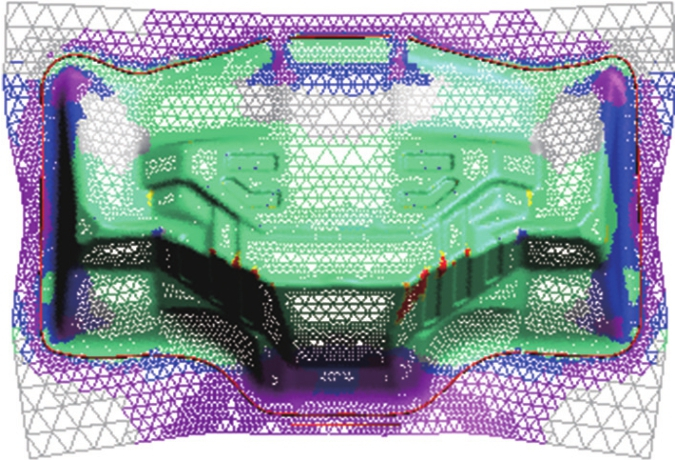

根据塑性变形体积不变定律:塑性变形时的物体体积不变,塑性变形以前的体积等于其变形以后的体积。通过在非产品区域增加吸皱包,将多余的材料流至吸料包中从而达到解决起皱的作用,模具设计方案如图5、图6所示。

图5 零件成形网格图

图6 拉延增加吸皱包

按方案实施后,零件起皱问题得到解决。实际拉延件改善情况如图7所示。

图7 起皱解决

零件翻边开裂问题的解决

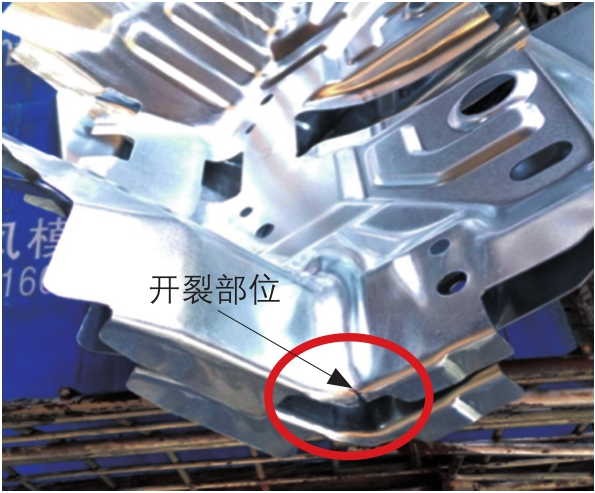

拉延修边之后,在OP40翻边时零件出现开裂。开裂情况如图8所示。翻边时零件双向受拉应力,从而造成零件开裂,取开裂部位一个单位做应力分析:点1受力情况为两向受拉应力,一向受压应力,如图9、图10所示。

点1区域在应力σ1、σ2、σ3的作用下,金属向两边流动(负A向和负B向),此翻边属于伸长类翻边,局部伸长类翻边区域变形程度超出了高强板材料允许变形程度出现开裂。

图8 零件出现开裂

图9 点1的受力情况

图10 点1的应力状态模拟

从点1、2、3的应力状态可以看出,点1区域的金属在翻边过程中向负A向和负B向流动,局部伸长类翻边区域变形程度超出了材料允许变形程度出现开裂。

故对模具采取以下措施,将翻边镶块做出高低差,使翻边过程中区域2和区域3先产生变形,让材料充分流入区域1。模具整改情况如图11所示。

图11 模具整改情况

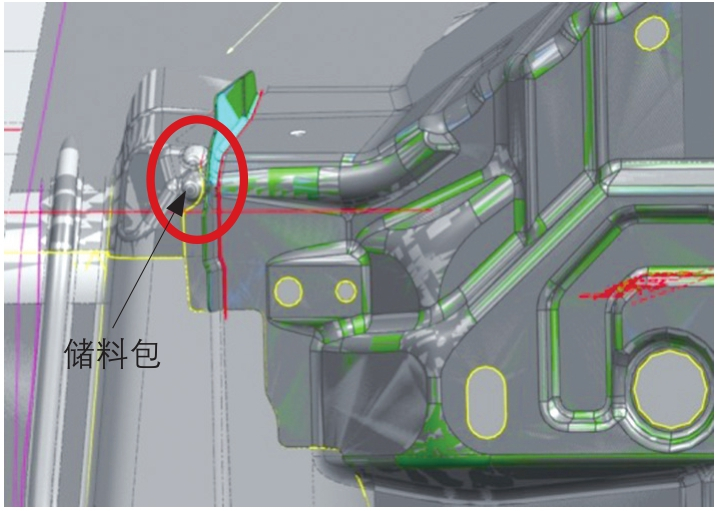

再有根据塑性变形时的物体体积不变,塑性变形以前的体积等于其变形以后的体积。那么在翻边前将区域1的材料增多,从而使区域1有足够的材料向两侧流动,防止在翻边过程中出现拉裂的情况。故在拉延序可以增加两个储料包(图12),从源头上补充区域1的材料。

图12 在拉延序增加储料包

方案实施后,效果明显,零件开裂得到解决,如图13所示。

图13 开裂问题解决

结束语

⑴零件形状较为复杂的高强薄板零件在成形过程中易出现起皱开裂等缺陷,分析成形过程中的受力情况和材料流动情况有助于合理设计冲压工艺,提高产品开发的成功率。

⑵对于零件起皱,增加压边力,加高加大拉延筋仍无法改善的情况,需要根据塑性变形体积不变定律(塑性变形时的物体体积不变,塑性变形以前的体积等于其变形以后的体积)的原理,在产品以外的区域设计吸皱包,增大材料可流动的面积,从而起到消除起皱的作用。

⑶对于零件的开裂,通过进行局部区域的应力分析,应用赶料机理,通过模具结构调整,改变局部区域的受力情况,从而改变材料流动量,使周边的材料对开裂区域的材料进行补充,从而达到消除开裂的目的。

⑷对于零件的开裂,可以通过增加储料包,从而从根本上对开裂区域的材料进行补充,防止翻边开裂。

作者简介

李一平,主要从事冲压部品工程内外品质问题的消除等工作,曾先后获得东风汽车公司科学技术协会优秀学术论文三等奖,东风汽车公司青年自主创新铜奖1项。

——本文节选自《锻造与冲压》2019年第8期。

举报 0

收藏 0

分享 143

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43