汽车左右前地板多工位生产工艺研究

2019-01-15 21:18:45· 来源:《锻造与冲压》

通过优化某汽车左右前地板的多工位生产工艺及模具结构设计,将左右件对接生产,即一模两件(传输方向)生产。有效降低了模具开发成本,将原来的八套模具减少至四套模具,减少了投资费用,提高了材料利用率和生产效率,降低生产成本,节省

通过优化某汽车左右前地板的多工位生产工艺及模具结构设计,将左右件对接生产,即一模两件(传输方向)生产。有效降低了模具开发成本,将原来的八套模具减少至四套模具,减少了投资费用,提高了材料利用率和生产效率,降低生产成本,节省了模具存放空间。

目前汽车行业节奏越来越快,新车型的生准周期越来越短,多工位的高柔性和高效率备受行业青睐,而为了充分发挥多工位的高生产效率,需要在零件的生产工艺上进行充分研究。本文通过对多工位左右前地板的生产工艺进行研究,得到一模双件(传输方向)的新生产方式,希望给国内采用大型多工位生产线生产的同行提供新的思路。

传统生产工艺

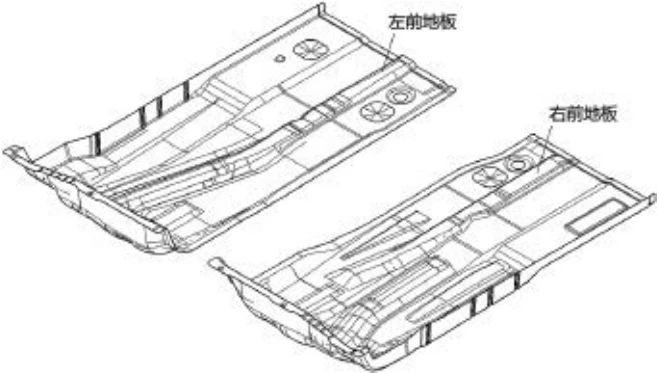

图1 汽车左右前地板零件

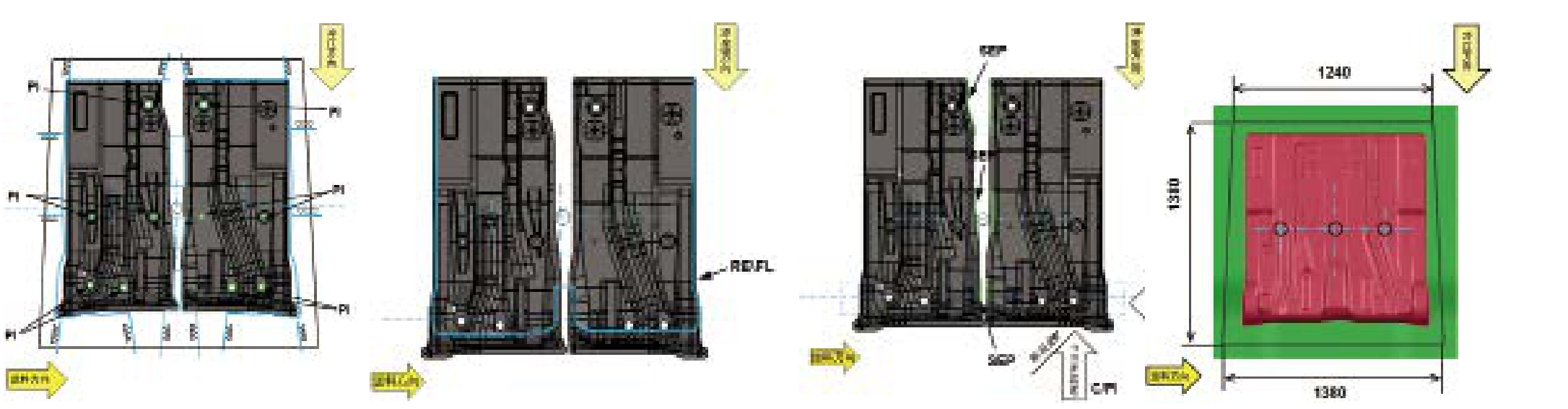

图1为某车型左右前地板零件。左右前地板零件尺寸较大,单件尺寸(1250mm×600mm×160mm),拉延深度较深,局部起伏较大。受多工位对料片最大尺寸限制(图2),考虑拉延工艺补充部分以及模具结构布置要求,因此传统生产方式采用单件生产。

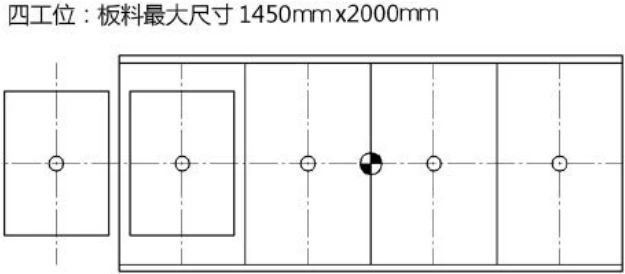

图2 多工位板料最大尺寸要求

单件生产时需要对两侧进行工艺补充,经分析可以达到成形要求。确认4工序内容为:拉延、修边(侧修边)、翻边(侧翻边、侧冲孔),如图3所示。因需要考虑四角夹件,因此需要在四角留有至少30mm×30mm的夹持平面。经分析确认,板料采用(1400mm×750mm)长方料,材料利用率=(零件净重)4.2877kg÷(板料重量 )5.769kg =74.3%。

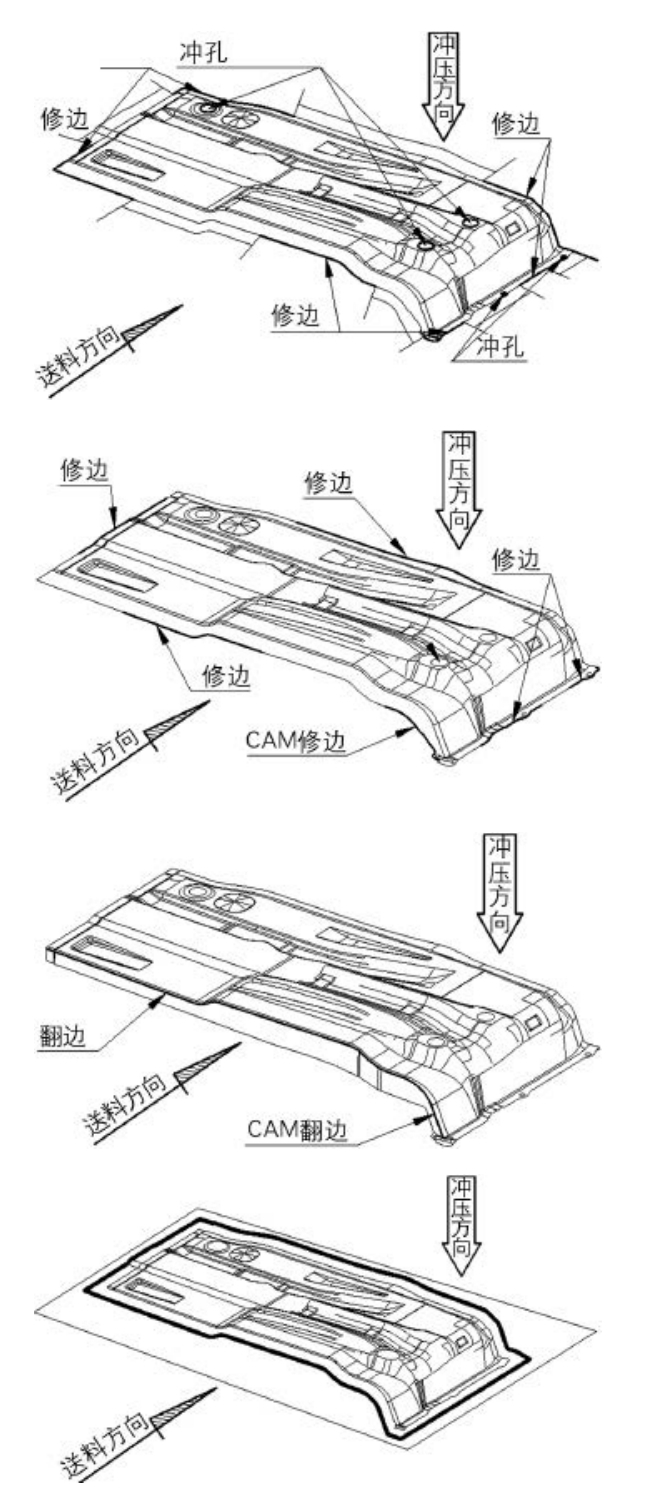

图3 单件工艺分布图

新型生产工艺

成形性分析

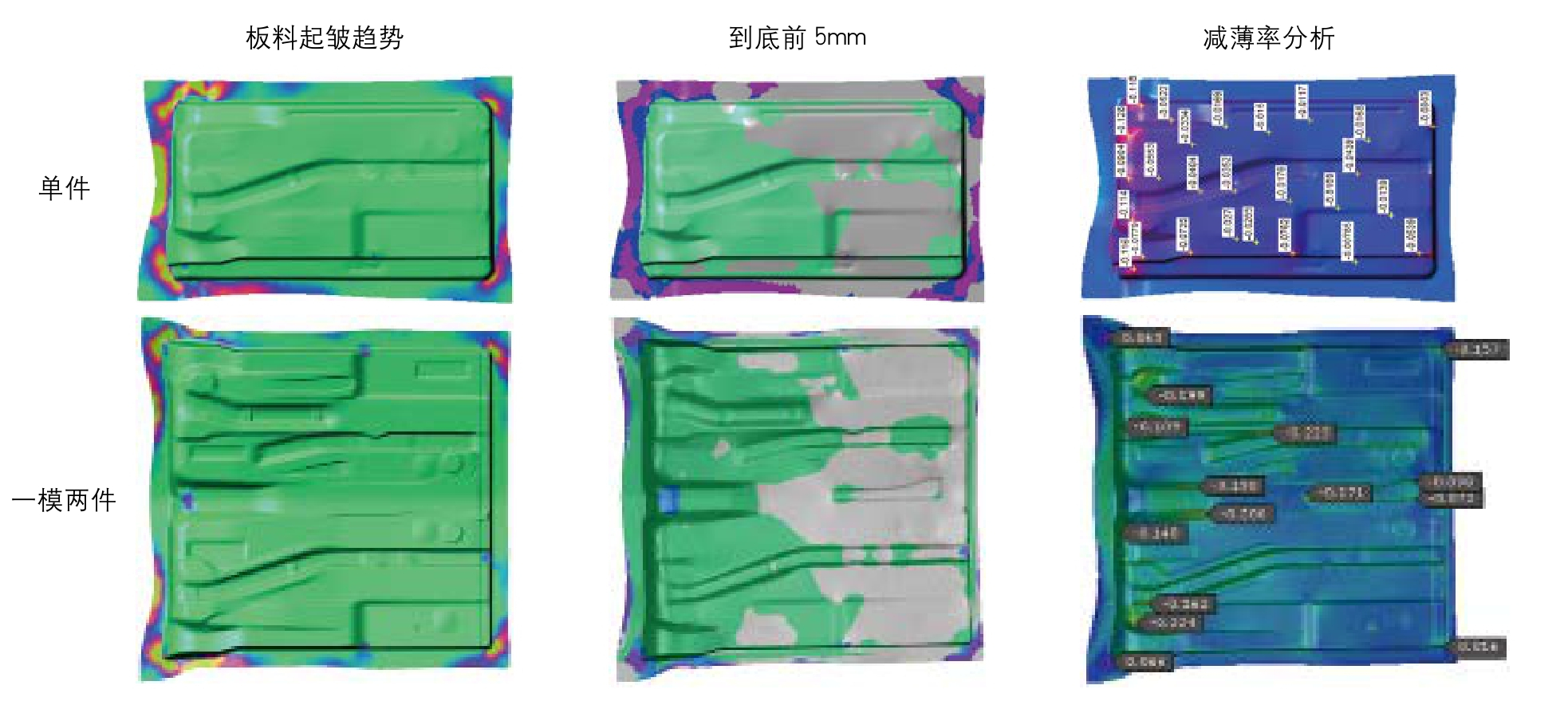

为了提升生产效率,左右前地板在多工位上采用一模两件(传输方向)的生产方式,如要采用这种形式,就必须对整体尺寸进行充分优化,首先选择在平面部分对接,中间连接最小间隙选择20mm,翻边补充部分取消,以板料法兰边和翻边平面作为压料面,充分减少工艺补充。经分析对比,板料局部起皱趋势较单件基本一致,减薄率有所增加但在可接受的范围内,成形充分,可以达到成形要求。对比分析结果如图4所示。

图4 两种工艺方式对比图

工序分布

结合零件特点和工艺分析结果,确认4工序内容为:拉延、修边冲孔、翻边整形、修边分离冲孔侧冲孔,如图5所示。经分析,板料采用(1380mm×138mm×1240mm)梯形料,材料利用率=(零件净重)4.2877kg×2÷(板料重量)9.93kg=86.3%。

图5 一模两件工艺分布图

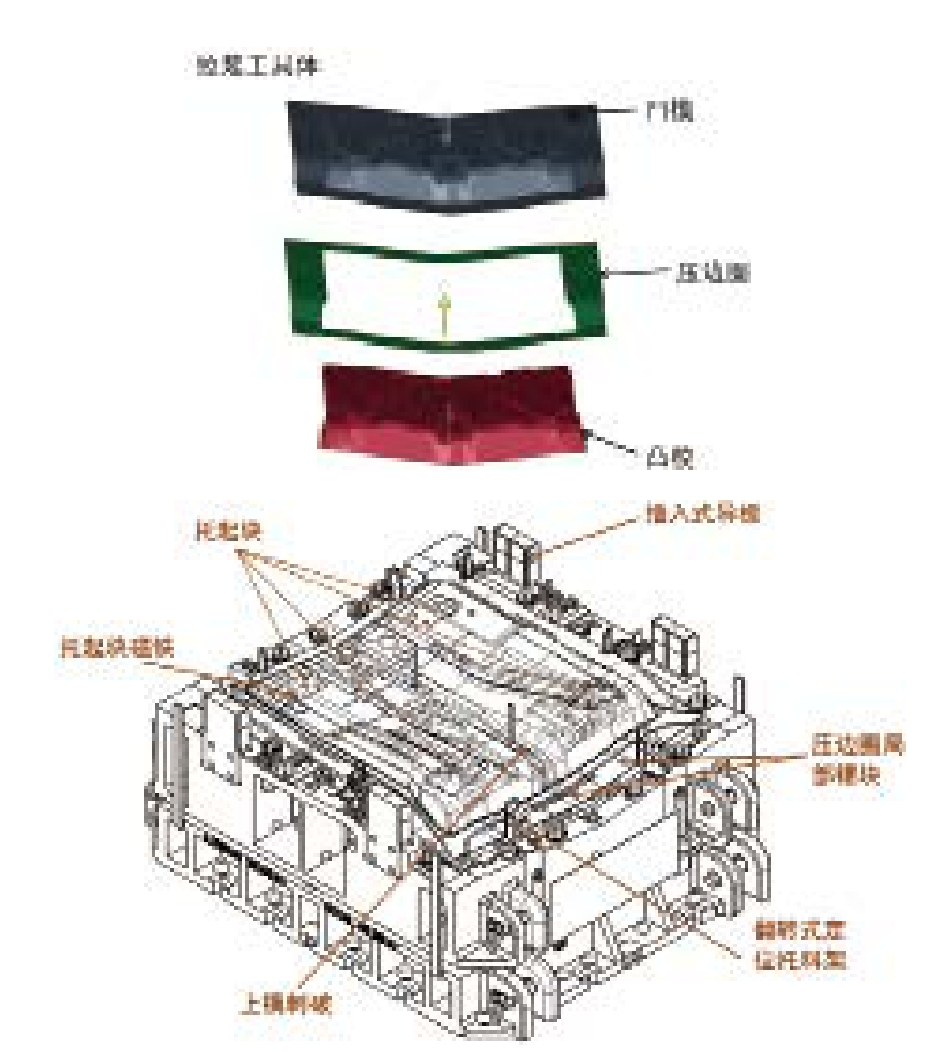

模具结构

因模具尺寸要求限制,一模两件生产结构需要采用特殊布置。这里主要是拉延结构的选取,因板料最大尺寸为1380mm,而模具最大允许宽度为1750mm,因此单边距离剩余185mm,因此需要谨慎布置,如图6所示。采用插入式导板,压边圈局部深度较深处做镶块,上模也同样做成镶块式,布置四处托起块,每个托起块都增加磁铁,防止托起后零件不稳定,局部模拟起皱区域增加刺破,增加翻转托料定位架,保证板料不翘曲。

图6 OP10拉延模具结构示意图

夹钳传输

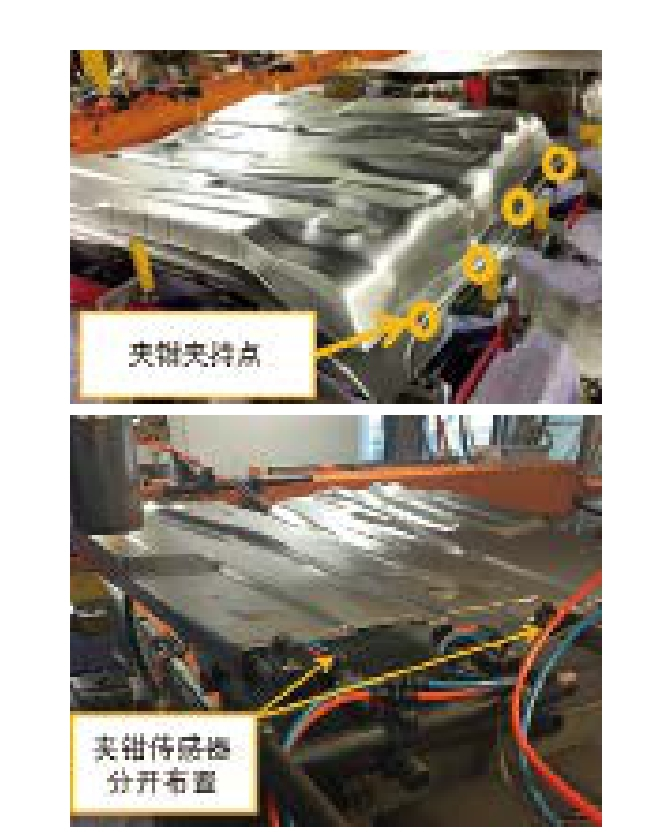

左右前地板因尺寸较大,板料和零件在传输过程中容易塌腰,为了提高零件传输稳定性,每序上必须对单个零件进行双夹钳夹持。最后一序分离工位,模具传感器和夹钳传感器也必须分开布置,以保证两个零件的传输,如图7所示。

图7 夹钳夹持点和最后一序分离夹件

结束语

多工位生产工艺是汽车产业为满足飞速发展产生的新工艺技术,此技术已成为车身冲压件快速制造的保证。多工位生产可以大大提高车身工艺装备产品的质量,缩短工期,降低成本。本文通过对左右前地板生产工艺的研究,提供了新型一模双件(传输方向)的生产方式,左右前地板材料利用率提升了12%,生产效率提升了一倍,减少了30%的模具投资,节省了存放面积,缩短了换模时间和停机时间。

举报 0

收藏 0

分享 137

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43