车门系统定位及检测方法研究

当前汽车市场竞争异常激烈,为提高车型竞争力,整车外观质量至关重要。为了实现整车外观尺寸技术要求(DTS)目标,车门系统的精度是重要影响因素。车门系统的检测包含从车门分组冲压/辊压单件到焊接总成再到包边总成的各级检测,目前基本采用检具检测的方式,检具的设计及检测公差的设置是确保检测数据准确的基础,检测方式的确认是门系统精度保障的首要条件。本文从检测基准点、公差设置和检具测方式等几方面对车门系统的检测方法进行系统研究说明。

车门系统基准点选取

基准点即RPS点,RPS是德语单词Referenzpunktsystem(参考点系统)的缩写,是一种用于产品零件直至整车的定位和参考系统,是板件在工装(夹检具)上的主要支撑夹持点。根据其含义可以看出其具有唯一性、继承性和稳定性等特点。零部件RPS的设计,是尺寸工程前期的一项重要活动,作为夹具定位的关键定位点以及检具定位的依据,保证了夹检具的基准一致。

RPS必须经过尺寸链的验证和工艺同步分析验证才能确认其正确性和实施的有效性。因此在设计RPS之前,就必须充分了解零部件的功能要求,并尽可能将功能基准与RPS保持一致。经过功能分析和初步基准选择之后,按照六点定位原则完成初步RPS。初步的RPS必须符合RPS设计的基本规则,然后再根据零件的自身刚性和结构稳定性以及其他因素增加合理过定位,形成完整的RPS。

车门系统RPS设计要关注包边总成、焊接分总成直至冲压单件的基准一致性及合理性。

1. 外板基准点选取

车门外板一般具有比较大的曲面造型,板厚0.7~0.8 mm,板件偏软,没有专用定位孔,一般采用翻边定位加A面支撑夹持的方式。以前门外板为例,其余可参考,如图1所示:1~10点为外板边缘Y向夹持点,1、2点位于铰链位置附近,6点位于门锁附近,其余均匀分布;3~6点同时具有翻边定位;11~14点仅作为支撑,防止板件中间下榻。分体式车门外板可参考一体式车门。

对于外板定位点的选取,为了避免定位设计不合理而导致零件下车或翘起,通常辅助以重力分析的方法,主要检查零件在不受任何外力情况下,受重力影响产生的变形(主要是下沉和翘起)。对分析结果的判断依据为变形量不超过0.3 mm视为基准点设置合格,超出则需优化基准点。

经过计算,图2中划线区域因重力下沉最大量达到2.5 mm,需要重新确定RPS的数量及位置,以满足板件的定位稳定性。

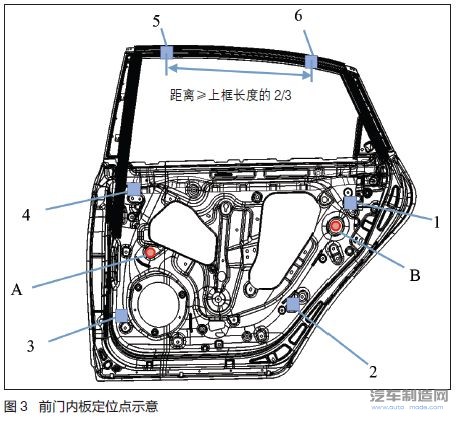

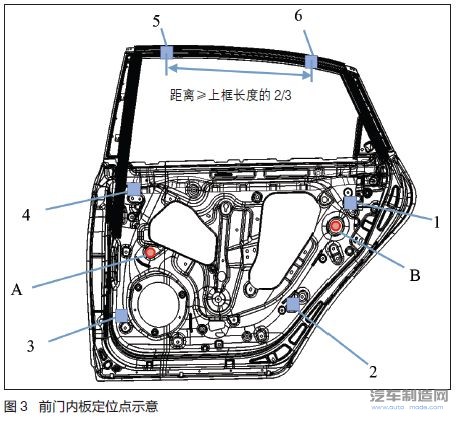

2.内板及总成基准点选取

门盖内板总成基准点的选取原则与门盖单件一致。

车门内板总成基准点选取要求如图3所示,其中:A为主定位孔,选取铰链安装一侧孔;B为辅定位孔,选取门锁安装一侧孔;1~4为车门内板本体4处专用基准点,一般产品设计自带,或者在图示区域选取车门内板一次拉延成型平面,位于内板本体底面四角附近;5、6为车门上框总成2处基准点,两点之间距离不小于上框长度的2/3。内板单件定位选用A、B及1~4,分体式车门参考。

车门系统公差设置

车门系统公差包括冲压单件、辊压单件、车门内板总成和车门包边总成公差等,需要关注型面、孔和切边线等关键位置公差。公差设计原则依据整车DTS的目标进行逐级分解,同时要关注特殊公差、极差等公差要求。

1.冲压件公差

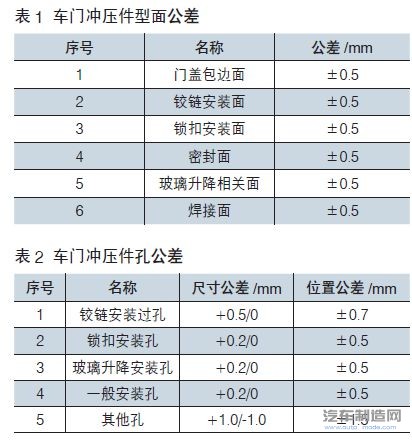

(1) 型面公差

车门系统冲压件型面包括包边面、密封面、焊接面和安装面等类型,如图4所示(以前门为例,其余参考),各部位公差设置如表1所示。

(2)孔公差

车门系统冲压件孔位置度及尺寸无特殊要求,为冲压件基础公差(见表2)。

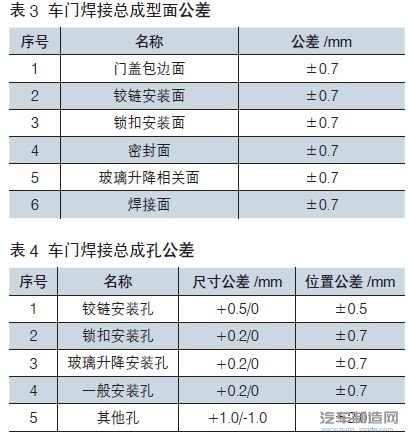

2.焊接总成公差

车门系统焊接总成公差根据尺寸链公差累积计算。型面各部位公差设置如表3所示。孔各部位公差设置如表4所示。

车门系统检测方式

门盖系统的质量检测主要为传统的检具和激光扫描设备两种方式,检具检测需要关注从包边总成、分总成到包边总成的检具放置方式,是立式还是躺式,同时要关注面差及孔位的检测形式。激光扫描一般采用线下检测方式,简单灵活、精度高。

1.检具检测

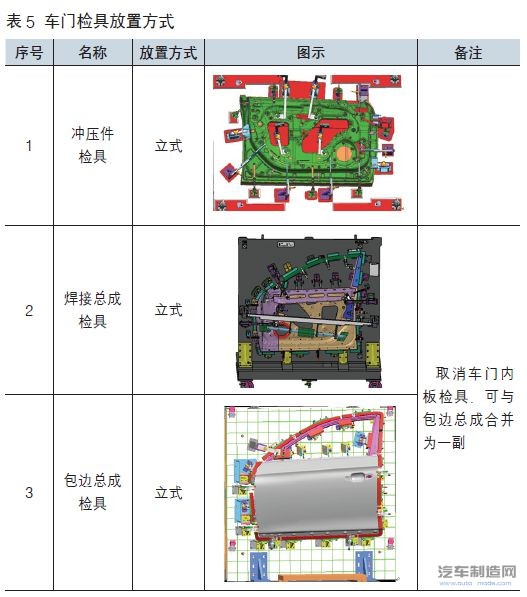

(1)检具放置方式

我公司前期车型的车门包边总成检具放置方式分为两种,一种为车身方向(立式)放置,一种为平躺放置,而内板单件检具均为平躺放置,内板焊接总成均为车身方向(立式)放置。放置方式较为混乱,现统一检具放置方式,如表5所示。

统一车门检具放置方式,避免了因板件放置姿态不同带来的重力变形,影响检测精度;取消内板总成检具,避免因检具本身加工误差带来的数据检测误差,有利于分析车门生产过程的变化数据。

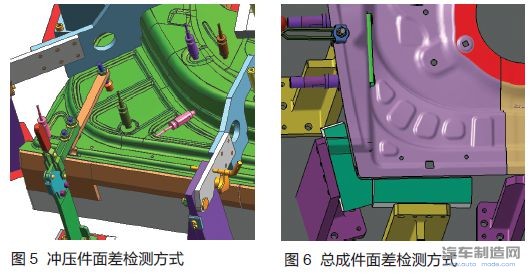

(2)面差检测方式

前期车门单件检具面差检测多采用如下方式(见图5):检测块在板件下方,使用间隙尺检测塞入式检测面差;而焊接总成及包边总成则采用如下方式(见图6):检测块与板件平齐,采用面差计检测面差。

以上两种检测方式的交叉使用,会带来较大的检测误差,影响检测结果分析。目前检测方式统一为采用面差计检测,避免了不同检测方式带来的测量误差。

(3)孔检测方式

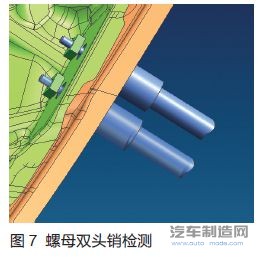

前期孔位置检测采用划线销,对于螺母孔来说,这种检测方式无法精确测量孔位偏差数据,需要采用插销检测通过性,除了定量检测之外,增加定性检测,检测销修改后如图7所示。

2.线下激光扫描检测

激光扫描系统主要由机器人系统及测量系统两部分构成,其中测量系统包括硬件和软件两部分。硬件包括三维非接触式测量系统、测量控制和数据管理系统、温度补偿硬件;软件包括测量控制软件、温度补偿软件以及数据分析与管理、网络通信等。非接触式测量系统(测头)是获取被测对象图像信息的直接器件,主要部件为测量传感器。测量传感器主要由光学部分、数据处理前端部分组成。光学部分可激发激光或复合光。

激光扫描检测系统能测量自由曲面及板材上各种特征,如平面、边缘、内棱、外棱、销钉、孔、槽和多边形等。系统同时具有简单灵活、柔性化强、测量精度高及快速进行分析测量等优势,目前激光扫描系统在奔驰、大众和福特等主机厂都得到了广泛应用。

结语

本文着重论述了车门系统的检测方法,从车门系统检测基准点的选取、车门单件到包边总成的各级公差设定及车门检具检测方式等方面入手,系统定义了车门冲压件到各级总成的基准点选取方法和原则,并确定了型面、孔位和切边线的公差,以及车门系统检具的放置、检测方式等内容。通过以上措施有力保证了车门系统精度从而提升了整车外观的质量水平。

- 下一篇:内螺纹同轴度测量

- 上一篇:曲轴键槽对称度问题的现场测量

-

移动版来了!思看科技发布全场景三维数字化软件

2025-09-17 -

新品 | 灵动式三维扫描系统NimbleTrack Gen2震

2025-09-17 -

一箱收纳,双模一体|思看科技发布跟踪式光笔测

2025-09-17 -

思看科技走进浙大课堂,产教融合赋能人才培养

编辑推荐

最新资讯

-

狭路相逢,比亚迪座驾前移车怎样出奇

2025-10-21 14:25

-

一汽项目落户连云港,投资38.6亿!

2025-10-21 08:20

-

「赋能进步•共话工业高质量发展」壳

2025-10-20 10:26

-

金杯品牌日即将启幕 4.0质慧工厂全面

2025-10-18 15:30

-

奇瑞汽车,成立新公司!

2025-10-18 08:59