浅谈热成形压力技术的应用及发展

热成形理论

热成形压力机简称热冲压,是相对于常见的冷冲压成形而言。为了帮助减轻汽车自身重量并提高汽车的安全性,钢铁业开发出许多种类的高强度钢板。为了克服高强度钢板冷成形的困难,热冲压需要通过将钢板加热,使其板料上产生一个不断变化的温度场。在温度场的影响下,板料的基体组织和力学性能发生变化,导致板料的应力场也发生变化,同板料的应力场变化又反作用于温度场。

工艺过程

热成形工艺过程为:首先将常温下强度为500~600 MPa的硼合金钢板加热到约940 ℃,全奥氏体后,将材料从加热炉转移到热成形的压力机中,该过程在空气中进行,必须尽快完成,如果成形前材料温度降到750 ℃以下,就可能形成铁素体从而恶化零件的机械性能。送入内部具有冷却系统的模具内,压力机进行冲压、成形。板料在模具内快速冷却(水冷),将奥氏体转变为马氏体(200 ℃以下),冷却速度一般为-40~100 ℃/s以保证零件的淬透性,使冲压件得到硬化,大幅度提高强度(1500 MPa)。所以热成形工艺就是板料内部温度 场与应力场共存且相互耦合的变化过程。热冲压成形的生产流程为拆垛装置、加热炉、上料装置、成形冷却、激光切割和喷丸涂油,如图1所示。

热成形板料选择

目前,热成形用钢均选用硼钢,因微量的硼可有效提高钢的淬透性,使零件在模具中以适当的冷却速度获得所需要的马氏体组织,从而保证零件的高强度。热成形冲压板材主要分为镀层与无镀层板材。其中,无镀层钢板成本低、焊接性能好,但其加热、冲压过程中有氧化皮产生需要进行喷丸处理,零件存储过程易生锈,耐腐蚀性能较差。22MnB5钢是典型的热冲压高强度无镀层钢板,其在不同加热温度下,抗拉强度随温度而变化。板料抗拉强度在900 ℃时出现最大值,温度继续增加,抗拉强度呈现下降趋势。板料在加热温度为900 ℃时,表现出的力学性能较佳。板料要达到抗拉强度为1 500 MPa,温度在940 ℃左右即可,强度是普通钢板强度的3~4倍。

镀层板料主要为铝硅镀层板,相比无镀层板材,其优势为:加热炉在生产过程中无需保护气体;热冲压件在加热、冲压过程中无氧化皮产生,无需喷丸处理,对模具无影响;零件在储存过程不生锈,耐腐蚀性能好。其缺点为:板材(USIBOR1500,全球专利产品,Al-Si镀层)只可从国外采购,成本较高;当板料加热到一定温度时,镀层易和加热炉陶瓷辊粘结,需定期更换陶瓷辊,年维护成本较高。

热冲压设备技术应用

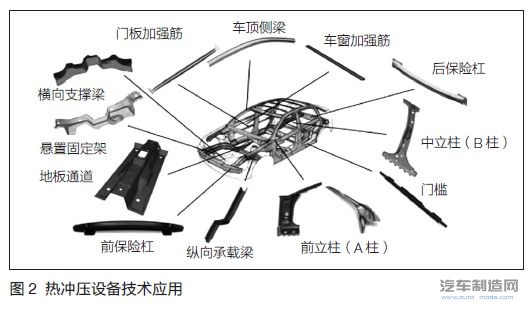

加热炉主要是对板料快速加热及进行板料温度控制的设备。其加热方式分为电加热、燃气加热和电气混合加热。根据加热炉结构形式主要分为辊底式加热炉、多层箱式加热炉和旋转式加热炉。加热炉主要用于解决高强度钢冷成形中的裂纹和形状冻结性不良等问题,应用于高强度汽车部件的制造以及车身结构件、加强件的成形。适用于热冲压的典型车身零件主要包括:前、后门左右防撞杆(梁),前、后保险杠,A柱加强板,B柱加强板,C柱加强板,地板中通道,车顶加强梁等,如图2所示。

热冲压技术的优点包括:提高车型的碰撞性能,实现更大程度的车身轻量化,减少油耗和CO2的排放,零件成形相对较好,零件尺寸精度好,车身结构设计简单,加强板数量有效减少,降低压力机吨位要求,有效提高零件的表面硬度及其耐磨性,降低冲压噪声,通过车身结构优化设计可以有效控制综合制造成本。然而此技术也存在诸多缺点:生产节拍慢(3~4冲程/min),需要激光切割进行切边、冲孔,工艺影响因素比冷冲压复杂得多,无镀层板热冲压过程会产生氧化皮需要定期清理,固有废品率远远高于冷冲压,单件成本高,工作环境比冷冲压差,技术门槛和投资门槛较高,业内技术落后于实验,热冲压仿真精度相对较差,调试周期相对较长。

在此以后保险杠的实际生产为例(见图3),生产过程:加热炉上料部分由上料小车、机械手和输送辊组成,上料机械手将板料放置在输送辊上,输送辊将板料输送到加热炉内腔,加热炉采用辊底式,板料途经前端快速加热区、末端保温区到达出料口位置。出料口板料温度达到940 ℃,板料经输送辊快速到达加热炉线尾机械手指定的抓取位置,输送过程中板料温度急速下降,机械手快速抓取板料放置到模具中,保证板料的温度在750 ℃以上。压力机进行合模保压,压力机采用油压机(800 t),保压时间为约8 s。保压完成后形成半成品,再转到激光切割设备进行修边、打孔,最后转到抛丸涂油设备进行加工,打磨表面的氧化皮并涂抹防锈油,避免再次氧化。

发展趋势

目前,钢板热成形技术已成为国外汽车制造业的热门技术,发展迅速。作为冲压零件高强化的另一种有效途径,热冲压在汽车领域具有广阔的应用前景。

高强度冲压零部件吸收碰撞能量不足,面对日益严格的关于碰撞与环境方面的法规以及零部件碰撞时最小化挤料的产品要求,热成形零部件能够更出色地吸收车辆碰撞能量,减少车辆碰撞型变,最大程度地保护车内人员安全并实现车身轻量化。

一些发达国家已经研制出局部加热形式,即同一个料片里差别加热,使料片体现不同特性的技术,即局部强化。局部加热方式有两种:模具局部加热(见图4)与料片局部加热(见图5)。

为提高汽车配件碰撞性能而开发的局部热成形技术如图6所示。

此种热成形板料具备吸收碰撞能量与阻止入侵等性能,确保满足轻量化条件与碰撞性能的同时还能提高燃料经济性。

结语

热成形技术的应用是汽车行业发展的潮流与趋势,合理使用热成形技术可以带来高性能的产品,提升整车品质。随着汽车轻量化的发展,热成形技术必将大放异彩。

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43