节省材料的压力机螺栓拔长装置

机身是压力机的一个基本部件,所有零部件都装在机身上面,这对机身的刚度和稳定性有了较高的要求。其中闭式机械压力机机身主要有整体机身和分体组合机身两种结构形式。目前国内外中大型机械压力机都采用分体组合式。这种结构便于加工和运输。本文主要介绍组合机身中的重要工装构件——螺栓液压拔长装置。

机身结构形式

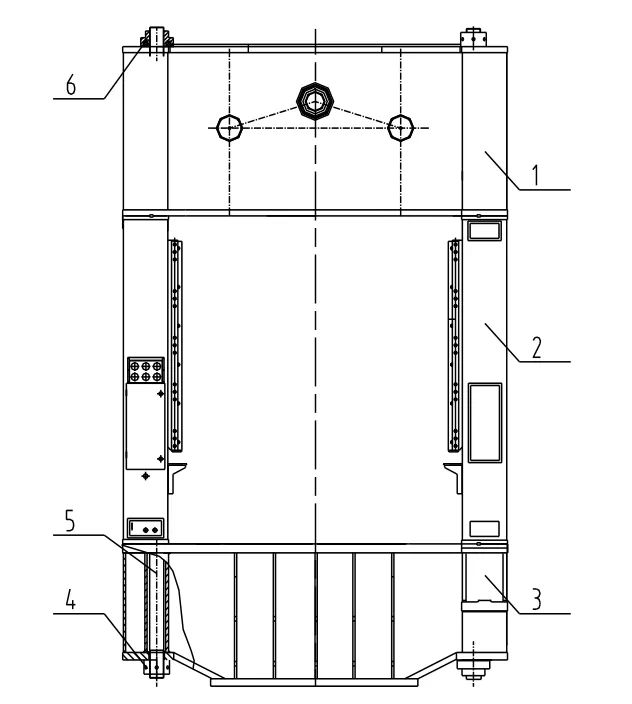

图1所示为机身的结构形式。机身由横梁1、立柱2、底座3组成,拉紧螺栓5贯穿于横梁1、立柱2、底座3,上下结构用螺母4、液压螺母6或拔长器锁紧。螺栓5通过拉长,加热等方式使拉紧达到1.5倍公称吨位的预紧力,将横梁1、立柱2、底座3组合成一体,保证了机身的刚度和稳定性。螺栓拔长预紧方式有以下3种:

图1 机身结构形式

⑴工频感应加热螺栓。即用软的橡皮绝缘线绕在螺栓中部,把对角两根拉紧螺栓的加热线圈接在一起,并接入交流电焊机的次极,通入工频低压大电流,帮助螺栓加热伸长。这种结构目前已经很少采用。缺点是加热时间长,效率低,另外橡皮绝缘线容易老化。

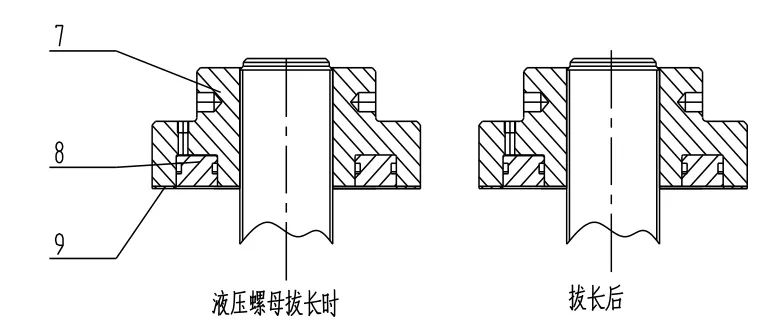

⑵液压螺母(图2)。液压螺母充入高压油后,螺母7提升使得螺栓伸长。当拉紧螺栓拉长到预紧力为1.5倍吨位后,在螺母7下面放入两块半圆形的垫片9,将油放出后工作完毕。该结构优点是时间短,工作效率高;缺点是工作空间大、液压螺母造价高、使用时间长久后里面密封圈易老化损坏、拆卸困难,造成液压螺母破坏。

图2 液压螺母

7-螺母 8-活塞 9-垫片

⑶液压拔长器(图3)。这是一套专用的拔长装置,可用于相近吨位的压力机安装。它的工作原理与第二种相同,优点是将螺栓拔长后,拧紧螺母12,可将螺母10,底座11拆下,用于其他相近吨位的压力机,可以重复使用。它的成本比液压螺母低,也不用担心密封圈老化损坏问题。缺点是在拔长处得空留一倍多螺栓的长度,预紧螺栓之后没有得到有效地利用,浪费材料。目前国产化压机组合机身普遍采用螺栓拉伸装置,尽管液压拔长器结构有所不同,但工作方式和原理是一样的。

图3 液压拔长器

10-螺母11-底座 12-螺母

创新结构形式

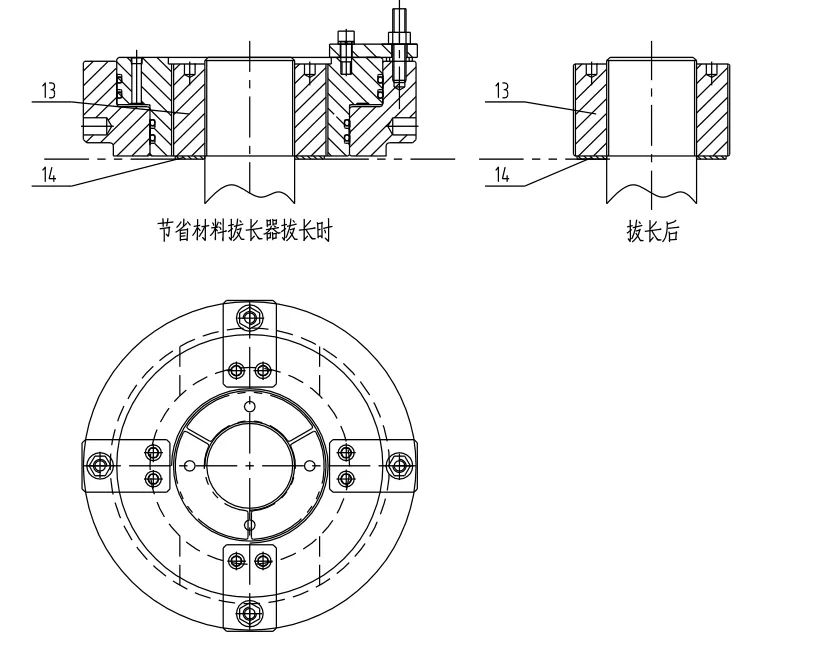

本文重点介绍的结构如图4所示。将螺母13外圆车螺纹,通过改进后的拔长器拔紧螺母,拉伸螺栓,达到工艺所需力后,在螺母与机身之间加入3块圆垫片14,卸荷油压,工作完毕,液压装置可拆除重复使用。此结构在原理上借鉴液压拔长器和液压螺母的结构,集合了二者的优点。

该装置具有如下结构特点:⑴采用螺母拔长;⑵可拆卸重复使用;⑶节省材料;⑷节省空间。每台设备节省至少4倍螺母高度材料,节省材料近百公斤。因为国内年产压力机(机械+液压)数量巨大,这一结构的普及将大大节约材料,带来可观的社会经济效益。结构的缺点是螺母外螺纹易损伤,运输安装时需注意,安装完毕后应该在外面罩上防护罩。

图4 创新型结构

13-螺母 14-垫片

这种螺栓拔长装置结构对于原使用第三种液压拔长装置的压力机,在装模高度不够的情况下,对增加装模高度起到了巨大作用。压力机如果模具合模高度增加,对原压机进行改造时就必须更换拉紧螺栓,还要拆卸上横梁,工程造价高,费时费力。如果装模高度的增加值在露出螺栓高度范围内,其方法就非常简单了。将原螺母4外面机加螺纹后,在底座3和立柱2之间加入等高垫铁,在其上下面加工定位键槽,与立柱2和底座3对应,从拉紧螺栓中间分开.在不分解机体的条件下插入等高垫铁,拉紧螺栓就增加了装模高度。采用这种结构方式将节省大量资金、人力、起吊和装配时间。

例如一台闭式双点400t的压力机,想增加装模高100mm,需拆解机体、吊卸上横梁和立柱,更换拉紧螺栓,工时30天,等于将压机拆、装一次,费用预估在15万元左右,如采用本文所述结构,工作时间2天,费用1万元就可以实现。

改造案例

最近几年来,汽车生产厂家不断更新车型,用材也在更换。汽车轻量化,冲压件结构不断调整,在汽车零部件冲压生产厂家,模具的增加、更新经常会碰到装模高度增加的情况,在原来压力机装模高度难以满足的条件下,生产厂家要么采购新的压力机,要么对现有压力机进行改造。采购压力机尤其是闭式中大型压力机,其采购成本高、生产周期长,每个厂家都会估量和犹豫,而对原有压力机改造,其成本也不少。

2018年年初吉林某汽车零部件厂曾发生过类似事例。厂家在2010年采购营锻J36D-400t闭式双点机械压力机2台,台面2800mm×1600mm,装模高度800mm,行程450mm,前移动工作台。当时厂家用在400t模具合模高度最大为650mm,所以确定参数为800mm。随着吉轻新车型R7上市,该设备承受工作任务压力猛增。新增加的个别模具装模高度达到850mm,如果采购新设备,费用将达到170万,生产周期为5个月。如果对现有压力机进行改造,利用原来的拉紧螺栓,重新配制液压螺母预算30万,起重费用5万,拆卸安装费用5万,制作等高垫铁,重新加增液压螺母合计费用30万。因为液压螺母属于锻件,里孔螺纹需要配制,加工周期2周。制作等高垫铁、配制定位键块等都在拆解之前进行。预估拆卸横梁和立柱+配制螺纹+加等高垫铁+装立柱和横梁+其他附件(走台,围栏)+接电路、油路、气路,调试共需30个工作日。为了节省方案费用,技术人员对方案进行了重新评估,改造方案如下:

⑴首先将压机开到上止点,滑块与工作台板之间垫实,用2个50t千斤顶托住滑块,注意不要加压顶横梁。

⑵拆开立柱与底座相连接的管路(电、气、油),并做好标记。

⑶用液压拔长器松开拉紧螺栓,拉紧螺栓组横梁上部螺母松到最大位置,不要取下。

⑷在滑块下面用2个50t的千斤顶,慢慢顶起滑块和横梁。

⑸用千斤顶(或吊车)抬高立柱,让立柱与底座之间出现150mm的空隙,将按图纸加工的等高垫铁塞入立柱下面,同时放入定位键。

⑹松开千斤顶,这时压机装模高度已经增加到900mm,对横梁上部螺母进行补充加工,同时连接三路(气、油、电)。

⑺用液压拔长装置拔长螺母,加入垫片,泄油后,液压锁紧完成。最后调试设备恢复精度。本方案利用了原有的拉紧螺栓和螺母,不用拆卸横梁和立柱,节省了起吊费用和安装调试时间。

—— 摘自《锻造与冲压》2018年第18期

-

乘用车金属冲压

2025-05-29 -

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43