自动线步进梁传件工艺研究

2018-08-27 10:56:22· 来源:锻造与冲压

当今,自动化技术已经成为社会现代化水平的重要标志,在工业生产中,采用自动化技术不仅可以减少人力,还能提高生产效率,保证产品一致性。实现全自动化已逐步成为各行业的重点发展方向。

当今,自动化技术已经成为社会现代化水平的重要标志,在工业生产中,采用自动化技术不仅可以减少人力,还能提高生产效率,保证产品一致性。实现全自动化已逐步成为各行业的重点发展方向。

近几年一汽锻造已新建多条自动化生产线,并逐步将各类产品转移至自动线生产。在各工位成形工艺稳定的前提下,若想保证自动线高效、连续生产,各工位间传递的稳定性至关重要。

下文将以履带链板为例,就如何保证自动线步进梁稳定传递压扁类锻件进行简要介绍。

传件方式简介

步进梁工作原理

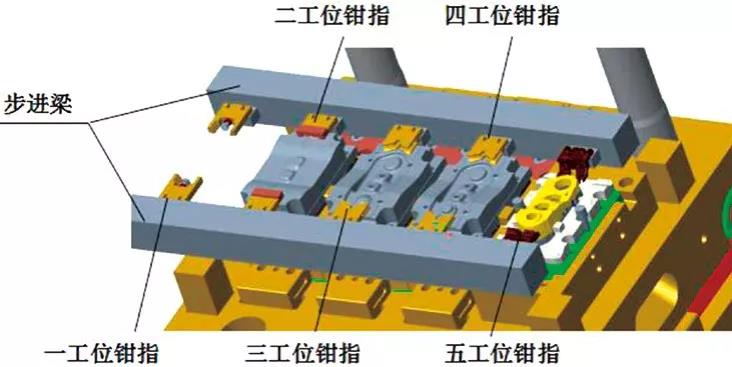

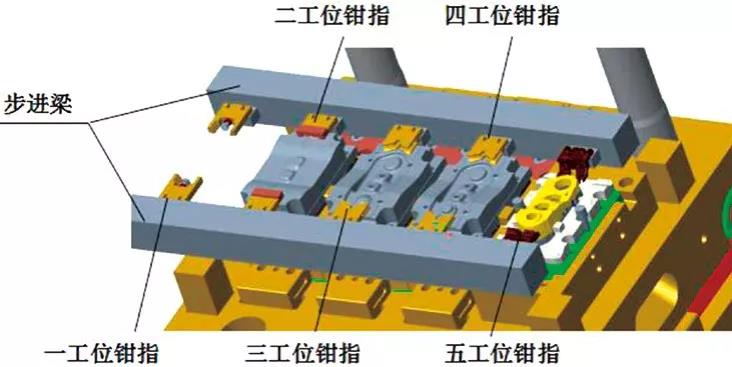

锻造公司的自动线主机工位间传件采用的是伺服十轴步进梁,该结构具有同步性高、传递速度快,占用空间小等优势,通过钳指依次将件传递到下一工位,直至锻打完成。履带链板所用结构的工作原理如图1所示。

坯料由一工位运动至五工位分别完成上料、压扁、预锻、终锻、切冲校五个工序。当某工位有件时,步进梁向内运动,将锻件夹住,步进梁抬起,向右移动至下一工位,落下并撤出,使锻件留在下一工位上,直至全工序完成。

钳指设计要求

该结构中,完全依靠钳指与锻件接触完成传递,且锻件在传递过程中,喷淋机构产生的气流会对锻件进行冲击,设计时就需要保证钳指既能将锻件夹紧、夹稳,又不会在锻件表面压出痕迹。

问题描述

履带链板锻件在传递过程中,二、五工位经常发生掉件现象,不能连续生产,且当有锻件掉落时,若不能及时停止设备滑块运动,将引发安全事故,存在安全隐患。针对该问题,笔者深入地展开了分析,经过对钳指结构的多次改进,不仅成功解决了掉件问题,而且总结出一套标准化设计方案,并在其他类似产品上成功推广。

图1 步进梁、钳指示意图

解决过程

锻件传递过程

由于履带链板第五工位为切、冲、校一体的复合模,切边后,飞边与锻件均留在下校正模上,钳指无法一次将飞边与锻件同时夹走,故步进梁需要两次运动才能先后将锻件与飞边取走,即是说当第五工位有锻件时,第四工位必然无件,依此类推可知,不能保证五个工位钳指都有件可夹,且受初期调试阶段履带链板锻打节拍不稳定影响,钳指夹件包含但不限于以下9种情况:①第一、第三工位钳指夹件,第五工位钳指夹飞边;②第二、第四工位钳指夹件;③第三、第五工位钳指夹件;④第一、第四工位钳指夹件,第五工位钳指夹飞边;⑤第二、第五工位钳指夹件;⑥第三工位钳指夹件,第五工位钳指夹飞边;⑦第一、第四工位钳指夹件;⑧第一、第五工位钳指夹件;⑨第二工位钳指夹件,第五工位钳指夹飞边。

初步方案

经过仔细观察,第二工位钳指夹件掉落情况与第五工位钳指夹件掉落情况亦有区别:第二工位钳指每次都能顺利夹起锻件,但在喷淋时受气流冲击,锻件晃动,发生掉件;第五工位钳指则经常出现无法顺利将锻件夹起的情况。

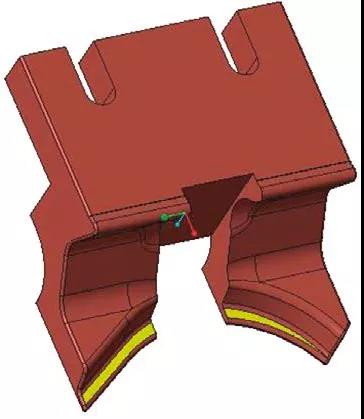

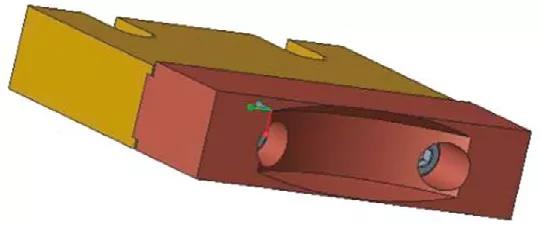

根据观察情况判断,第二工位钳指形状与压扁件两端形状匹配度不高,结合压扁件两端形状,对第二工位钳指豁口处进行打磨,提高夹件稳定性,示意图如图2,图3所示。

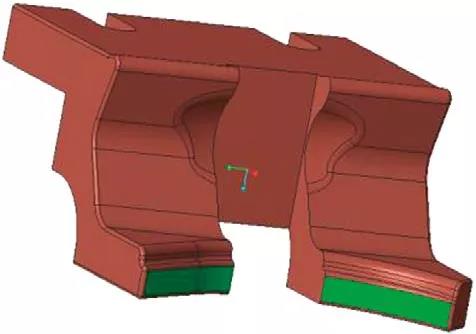

图4是第五工位钳指夹件示意图,第五工位依靠图5中绿色曲面与锻件接触,将件夹起。对于出现的无法顺利将锻件夹起现象,初步判断为钳指长度不够,导致锻件夹不紧,故将钳指后侧增加垫片进行调整。

更改完成后,第二工位掉件现象明显好转,但因钳指与红热锻件接触,且受力较大,豁口处磨损严重,寿命仅为1000件左右,磨损后,掉件现象再次出现。第五工位虽能将锻件夹起,但又出现夹件过紧情况,部分锻件两端出现明显压印,锻件偶尔因受夹取力较大而发生翘起,并掉落如图6所示,掉件现象没能彻底解决。

图2 二钳指夹件示意图

图3 二钳指结构示意图

图4 第五工位钳指夹件示意图

图5 第五工位钳指结构示意图

.jpg)

图6 锻件翘起示意图

根本原因

从第五工位钳指新出现的夹件过紧状况入手分析,之前出现的无法将锻件夹起现象,并非由钳指长度不足造成。由于锻件外形通过模具型腔保证,具有良好的一致性,那么问题只能是由于步进梁每次运动的距离不一致造成。然而,其他品种在生产过程中同样使用步进梁对锻件进行夹取,却未出现类似情况。

再次对锻件传递过程进行分析发现,第五工位掉件只在⑤、⑧两种情况下发生,即是说,只有第一或第二工位夹件时,第五工位才会发生掉件现象,这就说明第一或第二工位夹件会影响步进梁的运动,变差为下料公差。履带链板下料公差为+2/-1,当坯料长度尺寸为正公差时,步进梁无法运动到预设位置,第五工位锻件便发生掉落。第二工位钳指夹件情况与第一工位钳指夹件情况相同,因履带链板压扁模为开放式结构,即压扁模无型腔结构,压扁时金属流动不受限制,故压扁后锻件的长度与坯料长度具有相关性。

这也就很好地解释了为何第三、第四工位无掉件现象发生。第三、第四工位均采用托飞边方式将锻件抬起,坯料长度的偏差对飞边大小的影响不大。这种形式不仅传递时稳定性高,而且钳指几乎不会磨损。

其他品种生产时无掉件现象的原因亦是如此,齿轮类锻件采用镦粗工艺,传递时钳指始终保持径向夹取,不受长度偏差影响,故无掉件现象。而连杆类锻件的坯料虽也沿轴向夹取,但压扁时则具有型腔结构,有飞边产生,每一工位都可通过托飞边完成锻件传递,且切、冲、校分为三个工序,切边后锻件直接落入传送带,传至另一设备进行校正,不涉及切边后锻件的夹取。故坯料长度偏差不会对夹取造成影响。

最终方案

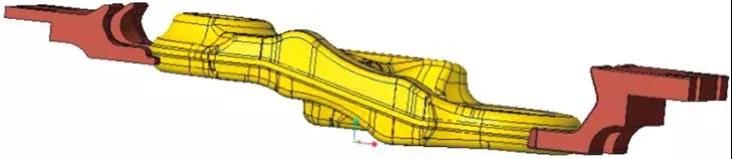

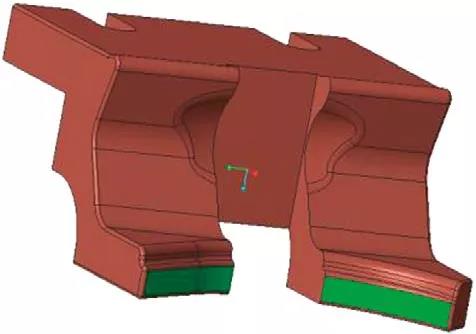

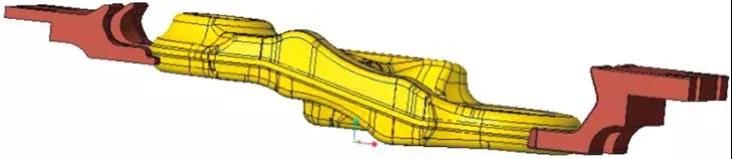

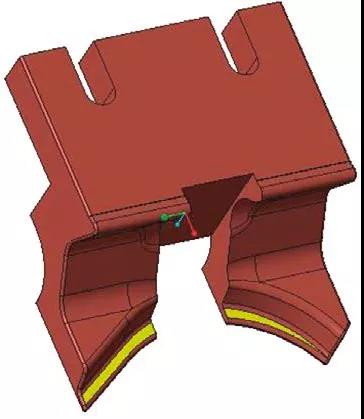

以第三、第四工位传递原理为参考,对第二、第五钳指(图7、图8)改为托件结构。其中,第二工位钳指主要对豁口形状进行了更改,使压扁后锻件端头部分能进入豁口中,随步进梁上移,锻件即被抬起;第五工位钳指亦同理,为保证图8中黄色曲面与锻件接触,对校正模结构做了瘦身(图9中绿色区域),以确保校正模外轮廓小于锻件外轮廓。更改后,钳指先与校正模接触,随步进梁上移,将锻件抬起。

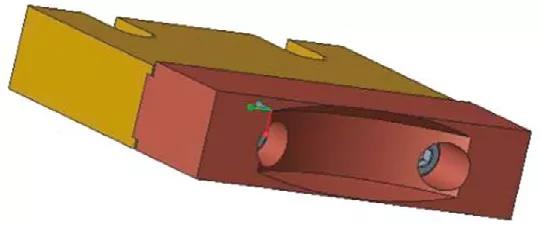

为彻底解决步进梁不能运动至预设位置的问题,将第一工位钳指也改为托件结构,即将原夹件螺钉减短,只起限位作用,通过图10中绿色区域托起坯料。

效果验证

图7 第二工位钳指更改结构示意图

图8 第五工位钳指更改结构示意图

图9 校正模更改结构示意图

图10 第一工位钳指更改结构示意图

经过以上方案的实施,履带链板掉件现象彻底解决,可连续生产,班产高达1300余件,且钳指寿命突破万件。目前该设计理念已成功应用至其他开放式压扁及具有复合模结构的锻件中,保证了自动线高效、连续的生产。

近几年一汽锻造已新建多条自动化生产线,并逐步将各类产品转移至自动线生产。在各工位成形工艺稳定的前提下,若想保证自动线高效、连续生产,各工位间传递的稳定性至关重要。

下文将以履带链板为例,就如何保证自动线步进梁稳定传递压扁类锻件进行简要介绍。

传件方式简介

步进梁工作原理

锻造公司的自动线主机工位间传件采用的是伺服十轴步进梁,该结构具有同步性高、传递速度快,占用空间小等优势,通过钳指依次将件传递到下一工位,直至锻打完成。履带链板所用结构的工作原理如图1所示。

坯料由一工位运动至五工位分别完成上料、压扁、预锻、终锻、切冲校五个工序。当某工位有件时,步进梁向内运动,将锻件夹住,步进梁抬起,向右移动至下一工位,落下并撤出,使锻件留在下一工位上,直至全工序完成。

钳指设计要求

该结构中,完全依靠钳指与锻件接触完成传递,且锻件在传递过程中,喷淋机构产生的气流会对锻件进行冲击,设计时就需要保证钳指既能将锻件夹紧、夹稳,又不会在锻件表面压出痕迹。

问题描述

履带链板锻件在传递过程中,二、五工位经常发生掉件现象,不能连续生产,且当有锻件掉落时,若不能及时停止设备滑块运动,将引发安全事故,存在安全隐患。针对该问题,笔者深入地展开了分析,经过对钳指结构的多次改进,不仅成功解决了掉件问题,而且总结出一套标准化设计方案,并在其他类似产品上成功推广。

图1 步进梁、钳指示意图

解决过程

锻件传递过程

由于履带链板第五工位为切、冲、校一体的复合模,切边后,飞边与锻件均留在下校正模上,钳指无法一次将飞边与锻件同时夹走,故步进梁需要两次运动才能先后将锻件与飞边取走,即是说当第五工位有锻件时,第四工位必然无件,依此类推可知,不能保证五个工位钳指都有件可夹,且受初期调试阶段履带链板锻打节拍不稳定影响,钳指夹件包含但不限于以下9种情况:①第一、第三工位钳指夹件,第五工位钳指夹飞边;②第二、第四工位钳指夹件;③第三、第五工位钳指夹件;④第一、第四工位钳指夹件,第五工位钳指夹飞边;⑤第二、第五工位钳指夹件;⑥第三工位钳指夹件,第五工位钳指夹飞边;⑦第一、第四工位钳指夹件;⑧第一、第五工位钳指夹件;⑨第二工位钳指夹件,第五工位钳指夹飞边。

初步方案

经过仔细观察,第二工位钳指夹件掉落情况与第五工位钳指夹件掉落情况亦有区别:第二工位钳指每次都能顺利夹起锻件,但在喷淋时受气流冲击,锻件晃动,发生掉件;第五工位钳指则经常出现无法顺利将锻件夹起的情况。

根据观察情况判断,第二工位钳指形状与压扁件两端形状匹配度不高,结合压扁件两端形状,对第二工位钳指豁口处进行打磨,提高夹件稳定性,示意图如图2,图3所示。

图4是第五工位钳指夹件示意图,第五工位依靠图5中绿色曲面与锻件接触,将件夹起。对于出现的无法顺利将锻件夹起现象,初步判断为钳指长度不够,导致锻件夹不紧,故将钳指后侧增加垫片进行调整。

更改完成后,第二工位掉件现象明显好转,但因钳指与红热锻件接触,且受力较大,豁口处磨损严重,寿命仅为1000件左右,磨损后,掉件现象再次出现。第五工位虽能将锻件夹起,但又出现夹件过紧情况,部分锻件两端出现明显压印,锻件偶尔因受夹取力较大而发生翘起,并掉落如图6所示,掉件现象没能彻底解决。

图2 二钳指夹件示意图

图3 二钳指结构示意图

图4 第五工位钳指夹件示意图

图5 第五工位钳指结构示意图

.jpg)

图6 锻件翘起示意图

根本原因

从第五工位钳指新出现的夹件过紧状况入手分析,之前出现的无法将锻件夹起现象,并非由钳指长度不足造成。由于锻件外形通过模具型腔保证,具有良好的一致性,那么问题只能是由于步进梁每次运动的距离不一致造成。然而,其他品种在生产过程中同样使用步进梁对锻件进行夹取,却未出现类似情况。

再次对锻件传递过程进行分析发现,第五工位掉件只在⑤、⑧两种情况下发生,即是说,只有第一或第二工位夹件时,第五工位才会发生掉件现象,这就说明第一或第二工位夹件会影响步进梁的运动,变差为下料公差。履带链板下料公差为+2/-1,当坯料长度尺寸为正公差时,步进梁无法运动到预设位置,第五工位锻件便发生掉落。第二工位钳指夹件情况与第一工位钳指夹件情况相同,因履带链板压扁模为开放式结构,即压扁模无型腔结构,压扁时金属流动不受限制,故压扁后锻件的长度与坯料长度具有相关性。

这也就很好地解释了为何第三、第四工位无掉件现象发生。第三、第四工位均采用托飞边方式将锻件抬起,坯料长度的偏差对飞边大小的影响不大。这种形式不仅传递时稳定性高,而且钳指几乎不会磨损。

其他品种生产时无掉件现象的原因亦是如此,齿轮类锻件采用镦粗工艺,传递时钳指始终保持径向夹取,不受长度偏差影响,故无掉件现象。而连杆类锻件的坯料虽也沿轴向夹取,但压扁时则具有型腔结构,有飞边产生,每一工位都可通过托飞边完成锻件传递,且切、冲、校分为三个工序,切边后锻件直接落入传送带,传至另一设备进行校正,不涉及切边后锻件的夹取。故坯料长度偏差不会对夹取造成影响。

最终方案

以第三、第四工位传递原理为参考,对第二、第五钳指(图7、图8)改为托件结构。其中,第二工位钳指主要对豁口形状进行了更改,使压扁后锻件端头部分能进入豁口中,随步进梁上移,锻件即被抬起;第五工位钳指亦同理,为保证图8中黄色曲面与锻件接触,对校正模结构做了瘦身(图9中绿色区域),以确保校正模外轮廓小于锻件外轮廓。更改后,钳指先与校正模接触,随步进梁上移,将锻件抬起。

为彻底解决步进梁不能运动至预设位置的问题,将第一工位钳指也改为托件结构,即将原夹件螺钉减短,只起限位作用,通过图10中绿色区域托起坯料。

效果验证

图7 第二工位钳指更改结构示意图

图8 第五工位钳指更改结构示意图

图9 校正模更改结构示意图

图10 第一工位钳指更改结构示意图

经过以上方案的实施,履带链板掉件现象彻底解决,可连续生产,班产高达1300余件,且钳指寿命突破万件。目前该设计理念已成功应用至其他开放式压扁及具有复合模结构的锻件中,保证了自动线高效、连续的生产。

- 下一篇:硅烷技术在涂装过程中的实际应用及管理

- 上一篇:压铸件的检测,该来台工业CT了!

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33