上海凌云成立背景、生产管理与未来发展

2018-07-25 09:47:28· 来源:锻造与冲压

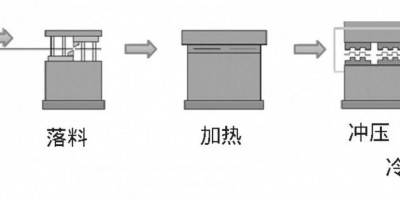

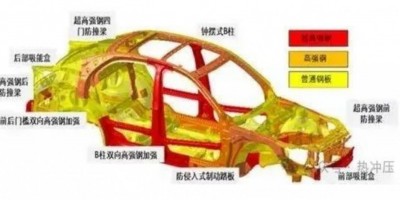

随着环保标准的日渐严苛及油耗限值的逼近,汽车及零部件企业面临汽车轻量化的严峻挑战。目前高强度钢更是扮演着车身轻量化的主角,尤其是易塑形的热成形冲压技术受到国内外汽车品牌的青睐。在热冲压成形模具领域,上海凌云汽车模具有限公司(以下简称“上海凌云”)经过多年的发展,已经成长为具有国际标准和技术领先的公司,引领国内热冲压成形模具的发展方向。

随着环保标准的日渐严苛及油耗限值的逼近,汽车及零部件企业面临汽车轻量化的严峻挑战。目前高强度钢更是扮演着车身轻量化的主角,尤其是易塑形的热成形冲压技术受到国内外汽车品牌的青睐。在热冲压成形模具领域,上海凌云汽车模具有限公司(以下简称“上海凌云”)经过多年的发展,已经成长为具有国际标准和技术领先的公司,引领国内热冲压成形模具的发展方向。

近期,本刊记者有幸采访到上海凌云副总经理、研究员级高级工程师李立臣先生,请他带领大家走进上海凌云,去了解上海凌云的成立背景、生产管理与未来发展。

立式加工中心

生产现场

上海凌云副总经理、研究员级高级工程师李立臣

从2010年开始,李立臣先生先后多次去西班牙、德国、韩国等地接受热成形工艺和模具技术的培训,并于2011年着手筹建凌云第一条进口热成形生产线及热成形工装模具。七年多来,他通过对热成形工艺和模具技术的不断实践,先后改造科技项目百余项,获得国家专利二十多项,发明专利两项,其中一项获得国家创新创业大赛优胜奖。主持完成了凌云8家子公司16条生产线的筹建及模具开发工作,这些生产线均为自主集成、独立设计,并先后获得河北省科技厅2014年热成形模具“研发技术联合研究国际合作项目”30万元专项科技奖励,热冲压成形技术研发项目获得2015年度中国兵器工业集团民品科研开发300万元奖励,高强度钢热成形模具项目获2016年上海创新大赛20万元奖励,于2017年成功获得国家重大科技奖项。

企业概况

上海凌云成立于2014年8月,是凌云工业股份有限公司(以下简称“凌云”)的子公司,该公司一期投资1000万元人民币,主要经营热成形模具的自主研发设计、加工、调试及销售业务,年生产100套热成形模具。公司成立当年就实现盈利,并由1000万的销售额发展到2017年近1亿元的销售额,2018年产值目标为1.5亿元。

热成形试制生产线

模具区

公司拥有经过专业培训的高素质员工,本着“以人为本、以质取胜、精益求精、不断创新、永续经营”的经营理念,注重国外高新技术在模具开发应用上的研究,较早采用CAD/CAM/CAE先进技术,总结出一套独有的经验与方法,凭着先进的设备和丰富的经验使本公司具有开发和制造大型、复杂、深腔、多腔、薄壁等精密热成形模具的能力。公司拥有多台德国高速精密五轴加工设备及一条自主研发的热成形自动化试制生产线,这些装备技术及加工精度都处于国内领先水平,为公司产品的优良品质提供了有力保障。公司在经营过程中先后完成质量体系认证,高新技术企业认证,一汽大众、上海通用、长安福特、北京汽车等供应商的认证,并取得专利项目30余项,其中一项为发明专利,2017年获得全国创新创业大赛优胜奖,并获得国家奖励。

在模具开发方面,截止2017年底,公司完成了热成形行业所涉及到的各类复杂热成形模具的开发,模具类型实现由简单单腔(A柱、B柱、防撞梁系列等)到复杂多腔(不等厚冲压、补丁板、激光拼焊冲压等)再到国内首创(模具软驱、门环系列等)的跨越式发展,并成功完成一汽大众、上海通用、长安福特、东风汽车、神龙汽车、吉利沃尔沃、广汽汽车、北京汽车、上海汽车、一汽轿车、长城汽车、海马汽车、江铃汽车等上百种产品的模具开发工作,深受汽车厂客户好评。市场广泛分布在沈阳、长春、哈尔滨、天津、北京、烟台、青岛、张家口、上海、宁波、杭州、武汉、湖南、重庆、成都、广州、柳州等地。

研发与竞争优势

凌云全球拥有70多家分子公司,设立600多人规模的中央研究院,拥有国家级的中心实验室,在研发新技术、拓展新领域方面获得专利技术百余项,并与多家汽车厂形成战略合作关系实现同步开发,同时建立多家海外公司及时跟进并掌握国外的最新技术,使技术始终在国内处于领先水平。上海凌云依托凌云这个平台,在新技术研发和市场竞争方面获得了得天独厚的优势。此外,公司不断与国外优秀企业开展合作,组织员工持续学习国外的先进技术和管理经验,并在后续实践中不断总结和创新,这些都为企业攻克系列技术难题并迅速占领市场贡献了不可磨灭的力量。

据李立臣介绍,目前新技术的研发和人才流失仍是企业亟待解决的难题,如何避免损失或将损失降到最低是公司考虑的主要问题。在技术研发方面,公司建立了长期绩效考核及股权激励机制,让员工在公开、公平的机制下工作,并针对不同员工的自身优势充分放权,从而发挥员工自身最大效能,提升工作品质和效率。在人才培养方面,建立了一套培训机制和考核办法,利用老员工带新员工形成梯队建设,此外,还制定了对全体员工都适用的激励政策,并不定期对政策进行创新改革。

随着环保政策的推行,公司在废品处理及环保新标准培训方面经历了各项挑战,也取得了多项成果。例如,在生产废油处理方面,建立了专用库房并配备了专用容器,安排专业人员按照特定流程进行管理,并与有环保资质的供应商合作,完成废油的回收处理。

信息化管理

公司建立了柔性化和标准化的内部互联管控系统:一是设备联网通讯和数据信息管理系统,该系统将整个生产现场网络化,组成了一个信息基础平台,来支持程序的传输、在线高速加工、断点续传等功能。设备实现通讯功能,解决了数控程序的传输,取代了纸质数控程序的传递和手动程序的输写;对设备进行了联网,实现数据信息的管理和集中控制,将机床-程序-零件对应起来,保证了程序的准确性和唯一性,从而大大地提高了生产效率、降低了成本。二是生产计划工单管理和跟踪系统,生产计划的单据由专人输入数据,依靠电脑来创建、组织、发放和记录详细的生产数据、生产过程和作业指导等应用程序。将ERP/MES系统传递的信息作为依据,并根据现场实际情况进行有效地分类管理,这些数据通过局域网,快速发放到生产现场的各个环节,让生产人员能够全面了解生产计划及其生产准备信息,为按时而有效地做好生产准备,提供了快速简易的查看平台和科学依据。三是工装备件及工具资源管理系统,该系统从工装备件及工具的领用开始,到工装备件出货、工具报废建立了完整的跟踪管理信息,从而更好地对生产现场的所有工装备件及工具进行高效和科学的跟踪和管理,避免了资源流失等因素造成的浪费。四是生产数据实时采集和设备监控系统,对模具在制造过程中产生的数据进行实时采集,设备监控系统也实现了生产现场数据的实时采集,建立的模具、设备的生产信息及过程数据,可更好地快速查找并及时解决现场出现的问题。

未来发展

热冲压技术的难点在于对生产过程中产品稳定性、能耗以及污染的控制。对此,公司将以现有热成形模具技术为核心,不断学习国外最新技术,利用凌云集团的大平台,紧跟国家产业新政策,在新市场中不断转型,从而实现多元化的创新发展。

随着国家对汽车环保工作的不断加强、安全性要求的提高、新材料不断更新的需求,未来五年,李立臣认为,热冲压行业还将呈现快速增长的趋势。提及国内汽车冲压模具行业未来的发展,他表示,国内中低端汽车冲压模具市场相对饱和,高端市场国产化步伐必将加快,国内汽车冲压模具生产专业化和商品化程度会进一步提高,汽车冲压模具生产企业会向下游产业链延伸,模具类型会向多工位、自动化、智能化方向发展。

近期,本刊记者有幸采访到上海凌云副总经理、研究员级高级工程师李立臣先生,请他带领大家走进上海凌云,去了解上海凌云的成立背景、生产管理与未来发展。

立式加工中心

生产现场

上海凌云副总经理、研究员级高级工程师李立臣

从2010年开始,李立臣先生先后多次去西班牙、德国、韩国等地接受热成形工艺和模具技术的培训,并于2011年着手筹建凌云第一条进口热成形生产线及热成形工装模具。七年多来,他通过对热成形工艺和模具技术的不断实践,先后改造科技项目百余项,获得国家专利二十多项,发明专利两项,其中一项获得国家创新创业大赛优胜奖。主持完成了凌云8家子公司16条生产线的筹建及模具开发工作,这些生产线均为自主集成、独立设计,并先后获得河北省科技厅2014年热成形模具“研发技术联合研究国际合作项目”30万元专项科技奖励,热冲压成形技术研发项目获得2015年度中国兵器工业集团民品科研开发300万元奖励,高强度钢热成形模具项目获2016年上海创新大赛20万元奖励,于2017年成功获得国家重大科技奖项。

企业概况

上海凌云成立于2014年8月,是凌云工业股份有限公司(以下简称“凌云”)的子公司,该公司一期投资1000万元人民币,主要经营热成形模具的自主研发设计、加工、调试及销售业务,年生产100套热成形模具。公司成立当年就实现盈利,并由1000万的销售额发展到2017年近1亿元的销售额,2018年产值目标为1.5亿元。

热成形试制生产线

模具区

公司拥有经过专业培训的高素质员工,本着“以人为本、以质取胜、精益求精、不断创新、永续经营”的经营理念,注重国外高新技术在模具开发应用上的研究,较早采用CAD/CAM/CAE先进技术,总结出一套独有的经验与方法,凭着先进的设备和丰富的经验使本公司具有开发和制造大型、复杂、深腔、多腔、薄壁等精密热成形模具的能力。公司拥有多台德国高速精密五轴加工设备及一条自主研发的热成形自动化试制生产线,这些装备技术及加工精度都处于国内领先水平,为公司产品的优良品质提供了有力保障。公司在经营过程中先后完成质量体系认证,高新技术企业认证,一汽大众、上海通用、长安福特、北京汽车等供应商的认证,并取得专利项目30余项,其中一项为发明专利,2017年获得全国创新创业大赛优胜奖,并获得国家奖励。

在模具开发方面,截止2017年底,公司完成了热成形行业所涉及到的各类复杂热成形模具的开发,模具类型实现由简单单腔(A柱、B柱、防撞梁系列等)到复杂多腔(不等厚冲压、补丁板、激光拼焊冲压等)再到国内首创(模具软驱、门环系列等)的跨越式发展,并成功完成一汽大众、上海通用、长安福特、东风汽车、神龙汽车、吉利沃尔沃、广汽汽车、北京汽车、上海汽车、一汽轿车、长城汽车、海马汽车、江铃汽车等上百种产品的模具开发工作,深受汽车厂客户好评。市场广泛分布在沈阳、长春、哈尔滨、天津、北京、烟台、青岛、张家口、上海、宁波、杭州、武汉、湖南、重庆、成都、广州、柳州等地。

研发与竞争优势

凌云全球拥有70多家分子公司,设立600多人规模的中央研究院,拥有国家级的中心实验室,在研发新技术、拓展新领域方面获得专利技术百余项,并与多家汽车厂形成战略合作关系实现同步开发,同时建立多家海外公司及时跟进并掌握国外的最新技术,使技术始终在国内处于领先水平。上海凌云依托凌云这个平台,在新技术研发和市场竞争方面获得了得天独厚的优势。此外,公司不断与国外优秀企业开展合作,组织员工持续学习国外的先进技术和管理经验,并在后续实践中不断总结和创新,这些都为企业攻克系列技术难题并迅速占领市场贡献了不可磨灭的力量。

据李立臣介绍,目前新技术的研发和人才流失仍是企业亟待解决的难题,如何避免损失或将损失降到最低是公司考虑的主要问题。在技术研发方面,公司建立了长期绩效考核及股权激励机制,让员工在公开、公平的机制下工作,并针对不同员工的自身优势充分放权,从而发挥员工自身最大效能,提升工作品质和效率。在人才培养方面,建立了一套培训机制和考核办法,利用老员工带新员工形成梯队建设,此外,还制定了对全体员工都适用的激励政策,并不定期对政策进行创新改革。

随着环保政策的推行,公司在废品处理及环保新标准培训方面经历了各项挑战,也取得了多项成果。例如,在生产废油处理方面,建立了专用库房并配备了专用容器,安排专业人员按照特定流程进行管理,并与有环保资质的供应商合作,完成废油的回收处理。

信息化管理

公司建立了柔性化和标准化的内部互联管控系统:一是设备联网通讯和数据信息管理系统,该系统将整个生产现场网络化,组成了一个信息基础平台,来支持程序的传输、在线高速加工、断点续传等功能。设备实现通讯功能,解决了数控程序的传输,取代了纸质数控程序的传递和手动程序的输写;对设备进行了联网,实现数据信息的管理和集中控制,将机床-程序-零件对应起来,保证了程序的准确性和唯一性,从而大大地提高了生产效率、降低了成本。二是生产计划工单管理和跟踪系统,生产计划的单据由专人输入数据,依靠电脑来创建、组织、发放和记录详细的生产数据、生产过程和作业指导等应用程序。将ERP/MES系统传递的信息作为依据,并根据现场实际情况进行有效地分类管理,这些数据通过局域网,快速发放到生产现场的各个环节,让生产人员能够全面了解生产计划及其生产准备信息,为按时而有效地做好生产准备,提供了快速简易的查看平台和科学依据。三是工装备件及工具资源管理系统,该系统从工装备件及工具的领用开始,到工装备件出货、工具报废建立了完整的跟踪管理信息,从而更好地对生产现场的所有工装备件及工具进行高效和科学的跟踪和管理,避免了资源流失等因素造成的浪费。四是生产数据实时采集和设备监控系统,对模具在制造过程中产生的数据进行实时采集,设备监控系统也实现了生产现场数据的实时采集,建立的模具、设备的生产信息及过程数据,可更好地快速查找并及时解决现场出现的问题。

未来发展

热冲压技术的难点在于对生产过程中产品稳定性、能耗以及污染的控制。对此,公司将以现有热成形模具技术为核心,不断学习国外最新技术,利用凌云集团的大平台,紧跟国家产业新政策,在新市场中不断转型,从而实现多元化的创新发展。

随着国家对汽车环保工作的不断加强、安全性要求的提高、新材料不断更新的需求,未来五年,李立臣认为,热冲压行业还将呈现快速增长的趋势。提及国内汽车冲压模具行业未来的发展,他表示,国内中低端汽车冲压模具市场相对饱和,高端市场国产化步伐必将加快,国内汽车冲压模具生产专业化和商品化程度会进一步提高,汽车冲压模具生产企业会向下游产业链延伸,模具类型会向多工位、自动化、智能化方向发展。

- 下一篇:高效和超动态:铣削和车削同步进行

- 上一篇:迈向新一代 新一代汽车的定义

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43