浅谈汽车白车身生产线自主装备应用的可行性分析

2018-07-13 17:43:49· 来源:汽车实用技术杂志社

文章重点介绍了有关自主装备在汽车白车身生产线上应用的可行性,通过应用可促进对自主装备制造业的发展,明确了目前自主装备与国外装备存在的差距及建议措施。

作者:李彦贺,李金山,安珂,温强龙

公司:奇瑞商用车(安徽)有限公司

引言

文章重点介绍了有关自主装备在汽车白车身生产线上应用的可行性,通过应用可促进对自主装备制造业的发展,明确了目前自主装备与国外装备存在的差距及建议措施。

1.汽车制造焊装生产线发展状态

1.1 世界汽车焊装生产线发展历程

第一阶段:生产线采用人工作业为主,机械化程度低,大多采用压缩空气提供动能实现机械的操控,通常一条生产线只能实现一款车的生产。

第二阶段:生产线采用自动化作业模式,机械化程度较高,线体系统集成电控完成机械的操控,并且生产线部分工位引入机器人焊接技术,但生产线生产车型单一。

第三阶段:生产线引入智能线的概念,即智能制造,生产线智能生产。具有高柔性化、人机友好交互、群控系统、敏捷制造、质量控制与信息化高度集成与反馈的特点。而第三阶段又可分为智能线I阶段与智能线II阶段。其中智能I阶段具有自动化柔性生产、APS和MES系统及在线检测系统在汽车白车身生产线应用的特点。而作为第三阶段高峰的智能线II阶段相较智能线I阶段增加了智能物流系统、物联网系统、设备远程控制系统、产品质量控制系统和信息化高度集成、产品可追溯、绿色环保生产、人机友好交互及敏捷制造等相关系统在白车身生产线应用的特点。

1.2 国内汽车焊装生产线与世界对比差异

目前国内外焊装生产线技术差距较大,主要表现为如下几个方面:

(1)缺乏国产工业机器人,机器人技术需依赖国外;

(2)国内工艺规划手段落后。产品的制造规划基本上以人工手段为主,所有的策划过程都以传统的方式进行,项目协同能力差;

(3)高新技术领域研究基础薄弱。

2.国内汽车装备工业的重要性及现状

汽车是高新技术的结晶,汽车工业所涉及的新技术范围之广、数量之多是其他产业难以相比的。想要发展新材料、新设备、新型配套产品,均需要应用和发展新技术。电子技术、信息技术在汽车上获得越来越广泛的应用,汽车电子产品占整车价值的比重从1989年的16%提高到目前的23%-30%。同时对于国产机器人装备业所起到的作用也越发明显,据统计:目前,中国工业机器人的应用仍较集中于汽车行业,根据国际机器人联合会2012年报告,在全球范围内汽车行业应用约占工业机器人应用总量的40%,而在中国这一数字要更高一些。

中国装备行业通过引进、消化、吸收,目前已经具备一定的研发设计基础和实力,但距国际高度集成的自动化焊装线成线技术,还有一定的差距。

由于我国汽车装备产业缺乏具有自主知识产权的机器人制造核心技术,国外产品长驱直入。截至2008年,中国汽车市场总规模已超过美国跃居世界第一位。但是从我国整车企业产销排名及主要装备使用状况来看,汽车销量排名前十位的自主汽车企业主要采用进口产品。

工业机器人焊装技术严重依赖国外的现象在乘用车领域表现尤为突出,基本全套从国外引进,花费了大量外汇。昂贵的进口设备满足了部分汽车企业批量生产的需求,但毕竟不能满足我国民族汽车工业迅速发展的需要,很多自主汽车品牌的大多数车型只在主焊线部分工位采用了点焊机器人。通过不完全统计得知国内部分自主品牌车企自主装备现状如附表1所示:

表1 目前自主车企生产线现状

3.自主装备在汽车白车身生产线未来的应用

为紧跟“中国制造2025” 重点方向:要坚持创新驱动、智能转型、强化基础、绿色发展、加快从制造大国转向制造强国的步伐。需大力增加自主装备制造业的发展。

3.1 自主装备业发展的重要性

装备制造业是为国民经济发展和国防建设提供技术装备的基础性产业。国产机器人整线、规模化应用,尤其在相对高端的汽车制造领域规模化集成应用尚属空白,并且汽车制造业的柔性化需求进一步提高了机器人本体及集成系统的协同性、精确性、可靠性,此需求对于提高自主装备的开发有着重要的现实意义。

3.2 国产机器人在国内汽车白车身生产线的应用方向

如今民族汽车制造业应主要围绕国产机器人装备在汽车白车身生产线应用率为核心。通过新建汽车白车身生产线,以平台化柔性化切换为目的,进行多款车型共线生产,投入使用并完善国产机器人,应以白车身智能制造为核心,进行智能化产业升级,打造白车身智能化生产线。应针对如下方向进行技术攻关:

3.2.1 大吨位高精度机器人在总拼工位的集成应用

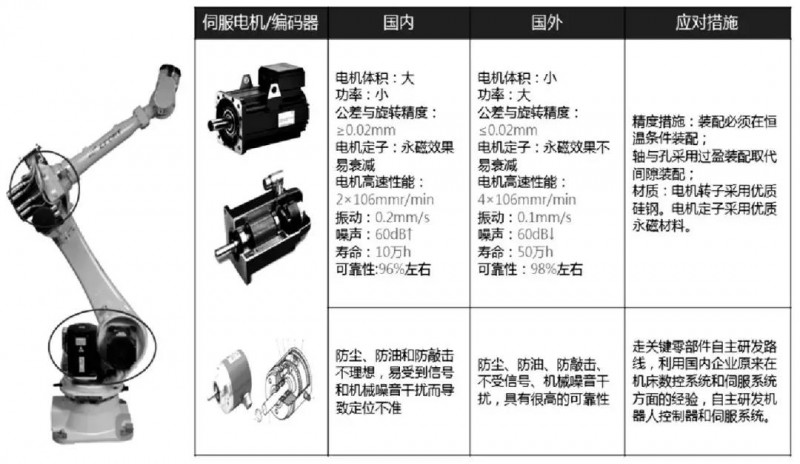

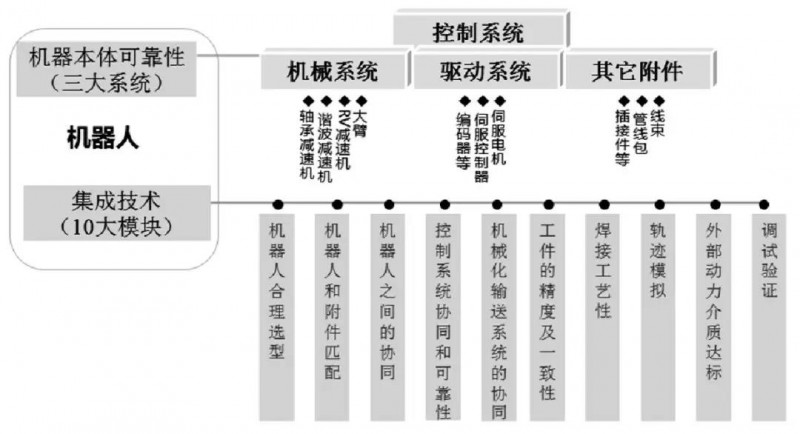

图1 国产机器人大负荷实现的困难点及应对措施

3.2.2 自动线电气集成自主研发编程应用

(可实现PLC与PLC间集成、PLC与焊接设备间集成、PLC与机器人间集成、机器人与机器人间集成、机器人与焊机间集成、PLC与输送设备间集成、PLC与视觉系统间集成);

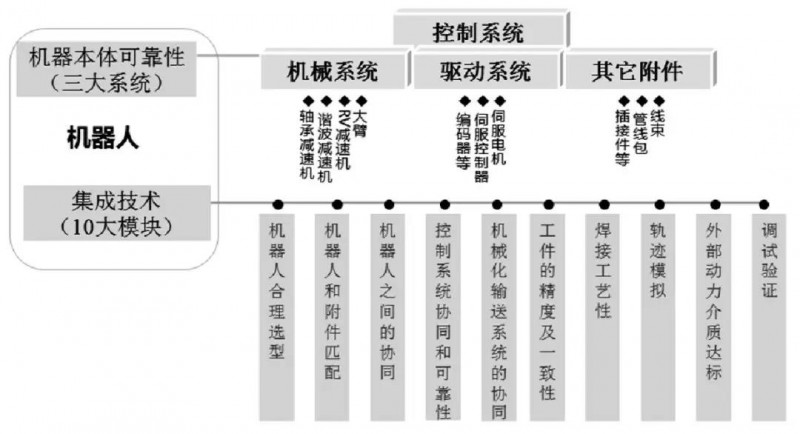

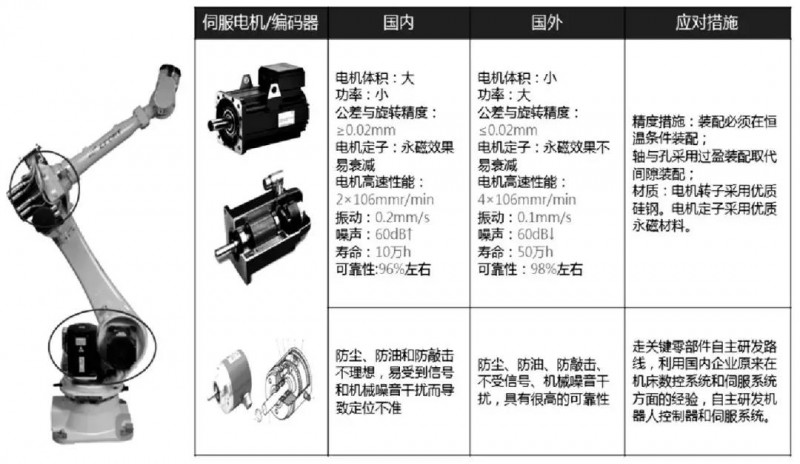

图2 机器人集成问题及改进方案

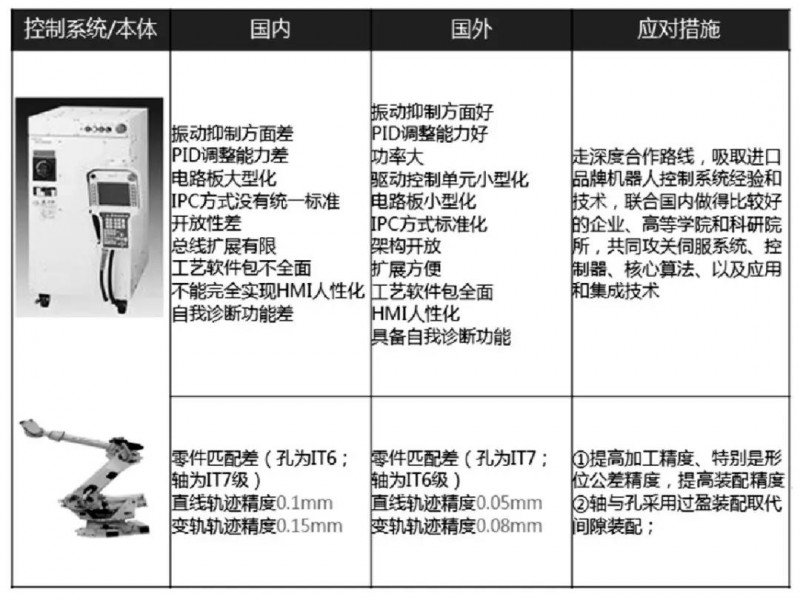

图3 自主机器人控制系统实现的困难点及应对措施

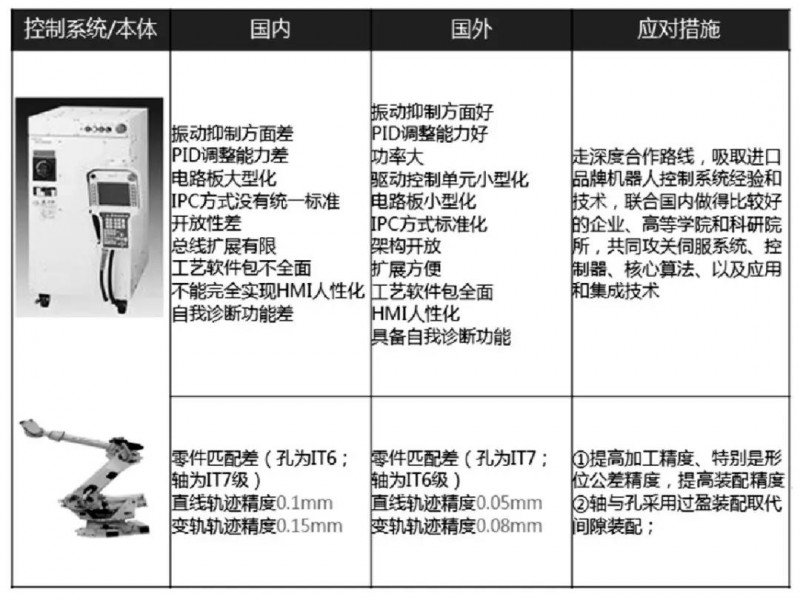

图4 机器人与电气集成联合差距点及应对措施

图5 自主机器人间协同配合实现的困难点及应对措施

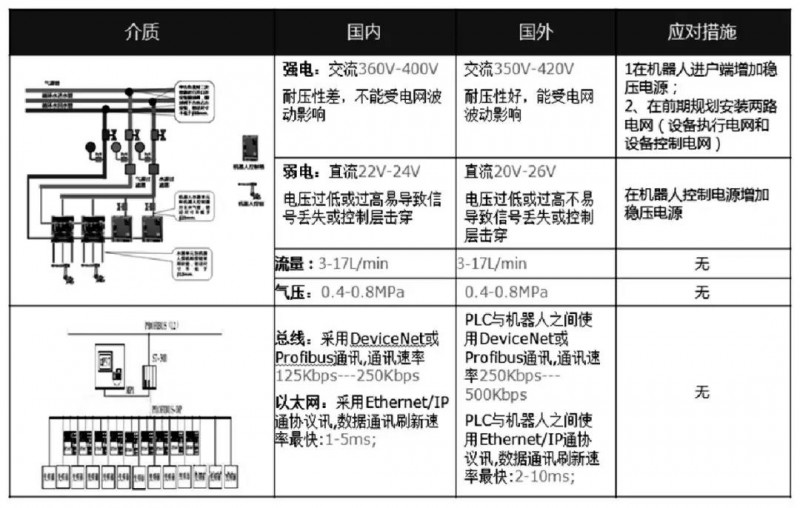

图6 介质的困难点及应对措施

3.2.3 机器人关键零部件精度及可靠性验证方法探索等等。

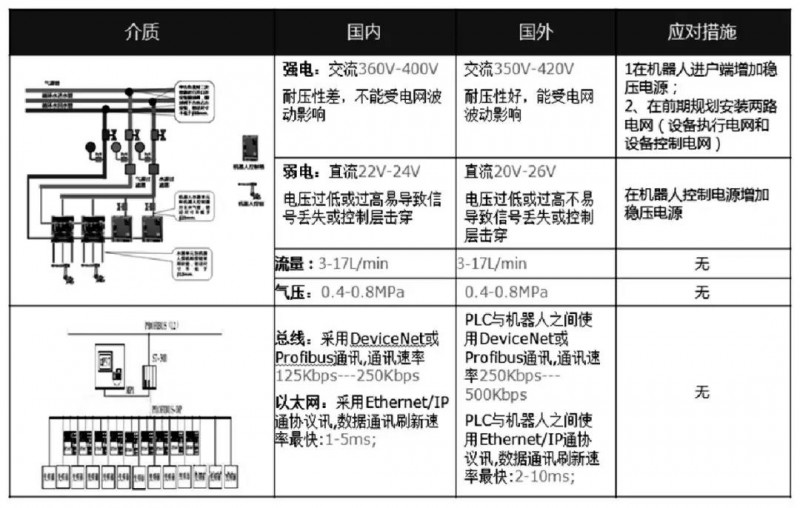

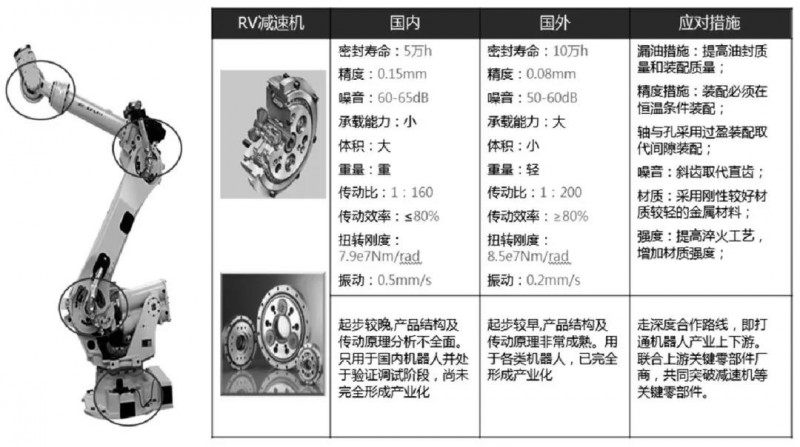

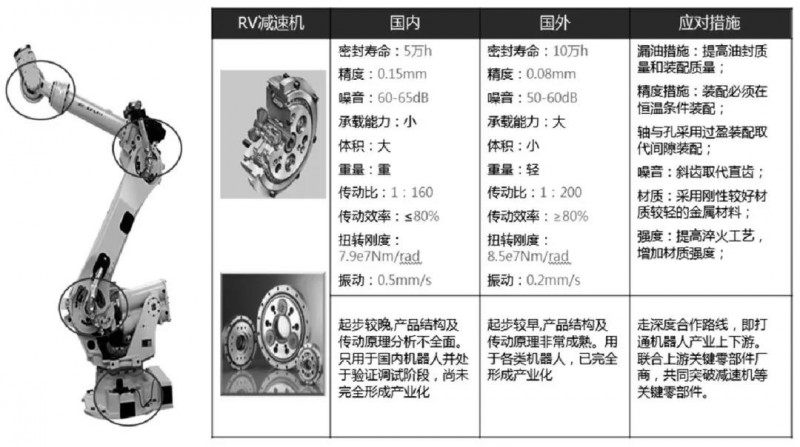

图7 减速机实现的困难点及应对措施

4.总结

随着自主汽车制造业的蓬勃发展,对于自主装备业既是机遇也是挑战,而如何在蓬勃发展的汽车制造业这股浪潮中拉近或赶超国际一流水平,是民族装备制造业及汽车制造业不可推卸的责任。

通过本文所述应用自主装备在汽车白车身生产线可取的如下可行性成果:

(1)实现自主品牌机器人规模化应用,对宣传自主品牌机器人和推广应用自主品牌有着非常深远的现实意义及示范效应。

(2)机器人在柔性化生产线的应用,机器人由传统的焊接作业、搬运功能向特种作业、定位领域转化。

(3)推动国产机器人在关键零部件、应用软件进一步提升,RV减速机等关键零部件的工艺、材料、设计改进,精度、可靠性指标逐步达标。

(4)大型机器人柔性自动生产线集成技术深化应用对国产机器人及集成技术向高端领域拓展有极其重要的示范意义。

(5)目前国产机器人应用除了性能上和进口品牌差距比较大,而价格上的差距却不大。但可通过工艺方案、零部件选型、集成优化等手段,能够实现相较于同类国外生产线的投资降低。

公司:奇瑞商用车(安徽)有限公司

引言

文章重点介绍了有关自主装备在汽车白车身生产线上应用的可行性,通过应用可促进对自主装备制造业的发展,明确了目前自主装备与国外装备存在的差距及建议措施。

1.汽车制造焊装生产线发展状态

1.1 世界汽车焊装生产线发展历程

第一阶段:生产线采用人工作业为主,机械化程度低,大多采用压缩空气提供动能实现机械的操控,通常一条生产线只能实现一款车的生产。

第二阶段:生产线采用自动化作业模式,机械化程度较高,线体系统集成电控完成机械的操控,并且生产线部分工位引入机器人焊接技术,但生产线生产车型单一。

第三阶段:生产线引入智能线的概念,即智能制造,生产线智能生产。具有高柔性化、人机友好交互、群控系统、敏捷制造、质量控制与信息化高度集成与反馈的特点。而第三阶段又可分为智能线I阶段与智能线II阶段。其中智能I阶段具有自动化柔性生产、APS和MES系统及在线检测系统在汽车白车身生产线应用的特点。而作为第三阶段高峰的智能线II阶段相较智能线I阶段增加了智能物流系统、物联网系统、设备远程控制系统、产品质量控制系统和信息化高度集成、产品可追溯、绿色环保生产、人机友好交互及敏捷制造等相关系统在白车身生产线应用的特点。

1.2 国内汽车焊装生产线与世界对比差异

目前国内外焊装生产线技术差距较大,主要表现为如下几个方面:

(1)缺乏国产工业机器人,机器人技术需依赖国外;

(2)国内工艺规划手段落后。产品的制造规划基本上以人工手段为主,所有的策划过程都以传统的方式进行,项目协同能力差;

(3)高新技术领域研究基础薄弱。

2.国内汽车装备工业的重要性及现状

汽车是高新技术的结晶,汽车工业所涉及的新技术范围之广、数量之多是其他产业难以相比的。想要发展新材料、新设备、新型配套产品,均需要应用和发展新技术。电子技术、信息技术在汽车上获得越来越广泛的应用,汽车电子产品占整车价值的比重从1989年的16%提高到目前的23%-30%。同时对于国产机器人装备业所起到的作用也越发明显,据统计:目前,中国工业机器人的应用仍较集中于汽车行业,根据国际机器人联合会2012年报告,在全球范围内汽车行业应用约占工业机器人应用总量的40%,而在中国这一数字要更高一些。

中国装备行业通过引进、消化、吸收,目前已经具备一定的研发设计基础和实力,但距国际高度集成的自动化焊装线成线技术,还有一定的差距。

由于我国汽车装备产业缺乏具有自主知识产权的机器人制造核心技术,国外产品长驱直入。截至2008年,中国汽车市场总规模已超过美国跃居世界第一位。但是从我国整车企业产销排名及主要装备使用状况来看,汽车销量排名前十位的自主汽车企业主要采用进口产品。

工业机器人焊装技术严重依赖国外的现象在乘用车领域表现尤为突出,基本全套从国外引进,花费了大量外汇。昂贵的进口设备满足了部分汽车企业批量生产的需求,但毕竟不能满足我国民族汽车工业迅速发展的需要,很多自主汽车品牌的大多数车型只在主焊线部分工位采用了点焊机器人。通过不完全统计得知国内部分自主品牌车企自主装备现状如附表1所示:

表1 目前自主车企生产线现状

3.自主装备在汽车白车身生产线未来的应用

为紧跟“中国制造2025” 重点方向:要坚持创新驱动、智能转型、强化基础、绿色发展、加快从制造大国转向制造强国的步伐。需大力增加自主装备制造业的发展。

3.1 自主装备业发展的重要性

装备制造业是为国民经济发展和国防建设提供技术装备的基础性产业。国产机器人整线、规模化应用,尤其在相对高端的汽车制造领域规模化集成应用尚属空白,并且汽车制造业的柔性化需求进一步提高了机器人本体及集成系统的协同性、精确性、可靠性,此需求对于提高自主装备的开发有着重要的现实意义。

3.2 国产机器人在国内汽车白车身生产线的应用方向

如今民族汽车制造业应主要围绕国产机器人装备在汽车白车身生产线应用率为核心。通过新建汽车白车身生产线,以平台化柔性化切换为目的,进行多款车型共线生产,投入使用并完善国产机器人,应以白车身智能制造为核心,进行智能化产业升级,打造白车身智能化生产线。应针对如下方向进行技术攻关:

3.2.1 大吨位高精度机器人在总拼工位的集成应用

图1 国产机器人大负荷实现的困难点及应对措施

3.2.2 自动线电气集成自主研发编程应用

(可实现PLC与PLC间集成、PLC与焊接设备间集成、PLC与机器人间集成、机器人与机器人间集成、机器人与焊机间集成、PLC与输送设备间集成、PLC与视觉系统间集成);

图2 机器人集成问题及改进方案

图3 自主机器人控制系统实现的困难点及应对措施

图4 机器人与电气集成联合差距点及应对措施

图5 自主机器人间协同配合实现的困难点及应对措施

图6 介质的困难点及应对措施

3.2.3 机器人关键零部件精度及可靠性验证方法探索等等。

图7 减速机实现的困难点及应对措施

4.总结

随着自主汽车制造业的蓬勃发展,对于自主装备业既是机遇也是挑战,而如何在蓬勃发展的汽车制造业这股浪潮中拉近或赶超国际一流水平,是民族装备制造业及汽车制造业不可推卸的责任。

通过本文所述应用自主装备在汽车白车身生产线可取的如下可行性成果:

(1)实现自主品牌机器人规模化应用,对宣传自主品牌机器人和推广应用自主品牌有着非常深远的现实意义及示范效应。

(2)机器人在柔性化生产线的应用,机器人由传统的焊接作业、搬运功能向特种作业、定位领域转化。

(3)推动国产机器人在关键零部件、应用软件进一步提升,RV减速机等关键零部件的工艺、材料、设计改进,精度、可靠性指标逐步达标。

(4)大型机器人柔性自动生产线集成技术深化应用对国产机器人及集成技术向高端领域拓展有极其重要的示范意义。

(5)目前国产机器人应用除了性能上和进口品牌差距比较大,而价格上的差距却不大。但可通过工艺方案、零部件选型、集成优化等手段,能够实现相较于同类国外生产线的投资降低。

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33