蜗杆砂轮磨齿的齿面扭曲问题简析

2018-06-27 12:39:19· 来源:齿轮传动

磨齿通常作为齿轮硬齿面精加工的最后一道工序,以全面纠正齿轮磨前的各项误差,获得高的齿轮精度。最主要的齿轮磨削加工分为展成磨合成型磨两大类,展成法磨削又分为大平面砂轮磨齿,锥面砂轮磨齿,双碟面砂轮磨齿和蜗杆砂轮磨齿等。蜗杆砂轮磨齿作为当今汽车行业最主要的磨齿工艺,如今,高速蜗杆磨削技术飞速发展,大大提升了磨齿的加工效率,大幅降低了齿轮磨削的单件成本。

磨齿通常作为齿轮硬齿面精加工的最后一道工序,以全面纠正齿轮磨前的各项误差,获得高的齿轮精度。最主要的齿轮磨削加工分为展成磨合成型磨两大类,展成法磨削又分为大平面砂轮磨齿,锥面砂轮磨齿,双碟面砂轮磨齿和蜗杆砂轮磨齿等。蜗杆砂轮磨齿作为当今汽车行业最主要的磨齿工艺,如今,高速蜗杆磨削技术飞速发展,大大提升了磨齿的加工效率,大幅降低了齿轮磨削的单件成本。

而随着汽车行业尤其是电动汽车的迅速发展,对提高齿轮的承载,降低传动噪音,提高功率密度都提出了更高的要求,解决齿面扭曲的磨削工艺在汽车行业逐渐被广泛应用。

3M公司

1 展成法磨齿简介

蜗杆砂轮磨齿

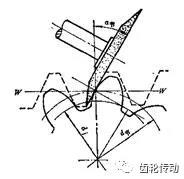

蜗杆砂轮磨齿本质为一对螺旋齿轮啮合,蜗杆法向基节和所磨齿轮法向基节相等,图1,磨削过程中齿轮连续分度和砂轮旋转同步,连续展成磨削出齿形。生产效率高,适合于大批量生产。

图1 蜗杆砂轮磨齿运动与啮合图

大平面砂轮磨齿

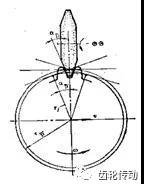

大平面砂轮磨齿机是利用齿条和齿轮的啮合原理,用展成法的原理加工齿轮。磨直齿轮时,相当于直齿轮和直齿条的啮合;磨斜齿轮时,相当于斜齿轮和斜齿条的啮合。大平面砂轮的“工作端面”(即垂直于砂轮轴线的大平面)来代表“假想齿条”的一个侧面,同时被磨齿轮做必要的展成运动。机床结构简单,加工精度很高,广泛用来磨削插齿刀、剃齿刀等齿轮加工刀具,以及标准齿轮的高精度齿面。

锥面砂轮磨齿

砂轮截面形状修整位齿条的齿截面形状,磨削时和齿轮啮合运动,附加冲程运动磨出整个齿宽,在磨削过程中,齿条的节线

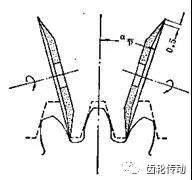

碟形砂轮磨齿

碟形砂轮磨齿采用双砂轮结构,利用两个砂轮的窄边同时磨削牙齿两侧的渐开线齿形,这两个工作棱边形成了假想齿条的两个对应齿面,砂轮的倾斜角构成了假想齿条的压力角。

图2 大平面砂轮磨齿

图3 锥面砂轮磨齿

图4 双碟面砂轮磨齿

2 齿面扭曲的来源

在了解齿面扭曲之前,我们需要认识齿轮齿向修形的重要性。大量理论和实践表明,齿向修形能显著减小齿轮传动中啮入和啮出的冲击,改善载荷沿轮齿接触线的不均匀分布,减小振动和动载荷,提高齿轮传动精度、承载能力和使用寿命,当今,在汽车制造领域,变速箱在整个车辆传动系中起着变速变扭、倒档、中断动力传递的作用,而变速箱实现这些功能主要通过齿轮的传动啮合。齿轮传动中,随着转速提高或载荷增大,轮齿的变形也随之增大,其支承系统的变形也将增大,同时又受制造和安装误差、齿轮弹性变形及热变形等因素的影响,在啮合过程中不可避免地会产生冲击、振动和偏载,从而降低了传动精度、缩短了使用寿命、增大了齿轮传动的噪音。

通过对渐开线圆柱齿轮的齿形和齿向进行修形,可有效的改善啮合性能、提高承载能力、延长使用寿命、降低齿轮噪音。同样,齿向修形技术无论在工程减速机还是在在风电增速箱齿轮设计上等都被广泛应用。

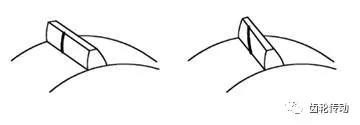

齿面扭曲是所有带齿向修形的斜齿轮在磨齿过程中所特有的几何现象,无论是常见的成型砂轮磨齿和蜗杆砂轮磨齿,都会产生齿面扭曲,在不改变空间啮合的情况下,这种制造误差无法避免。

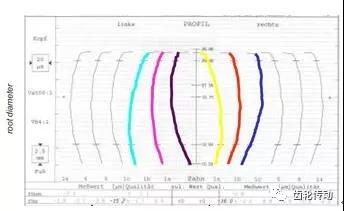

蜗杆砂轮在磨削过程中与齿轮的啮合运动,在对直齿轮齿向修形时,砂轮轴沿齿向磨削运动轨迹和齿轮轴平行,砂轮和齿轮的接触迹与齿形渐开线重合,齿向修形的运动轨迹和理论曲线接近,因此几乎没有扭曲产生。而在磨削斜齿轮时,砂轮和齿轮的接触迹为斜线;图5,砂轮沿着修形曲线的轨迹运动,即砂轮轴沿在做冲程运动的同时,附加了沿着齿轮径向的插补运动,导致同一高度处的齿顶和齿根产生不同的磨削量,导致一段过修而另一端欠修(如图6),通过多截面测量齿向会在齿向角度误差上有直观体现。

图5 磨削接触线

图6 Gleason齿面扭曲图

图7 齿面扭曲测量图

直齿轮磨削时的接触迹线

斜齿轮磨削时的接触迹线蜗杆砂轮磨齿

3 影响齿面扭曲大小的主要因素

1) 螺旋角的大小影响砂轮和齿轮的接触迹,通常情况下,螺旋角越大,扭曲量越大(图8)

图8 螺旋角对齿面扭曲影响

2) 齿数对齿形的形状有显著影响,在模数相当的情况下,齿数的多少影响了齿形的曲率大小,越少的齿数,渐开线曲率半径越小你,蜗杆磨连续展成过程中,砂轮齿廓和齿轮齿廓重叠度小,齿面扭曲量越大。

图9 不同齿数对齿形曲率的影响

3) 模数越大,齿宽越大,接触迹越长,扭曲量越大;

4) 鼓形量越大,齿面扭曲量越大。

4 为什么要减小齿面扭曲?

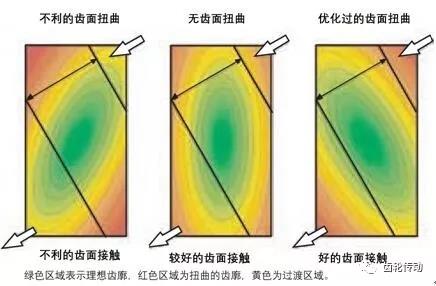

这种制造误差引起的齿面扭曲通常是齿轮设计工程师不想要的,因为齿面扭曲会引起齿侧间隙变大,传动振动冲击增大,传动精度降低,工作噪声增大等一系列问题。所以,减小和优化齿面扭曲具有明显的积极意义。如图:经过优化后的齿面在齿面啮合区有很好的接触(增大重叠度),图10,改善了齿轮的承载,传动精度,噪音和寿命等。

图10 齿面扭曲对齿面接触的影响

5 如何控制和补偿齿面扭曲?

简单地说,抗扭曲磨削的目的是通过所扭曲量来抵消自然的扭曲,亦或增加特殊的扭曲量以补偿负载下齿轮的变形。往往,扭曲一词字面上附含了以一些负面的含义,但是对于抗扭曲磨削来说,齿轮设计者可以利用控制扭曲量来微调齿面的几何形状。通过改变扭曲量可以完全控制齿轮啮合时的接触面,因此作用在接触面的力可以均匀分布以获得更高的功率,更有效的功率传输以及延长齿轮的使用寿命。

从机床制造的角度出发,由于当前的高速蜗杆磨齿机多为五轴联动CNC机床,结构紧凑,加工高效,具有较高的柔性,通常情况下,不需要对机床的结构和硬件上做改动,而需要在磨削策略,加工软件上做重新计算以作出对扭曲量的正确补偿。

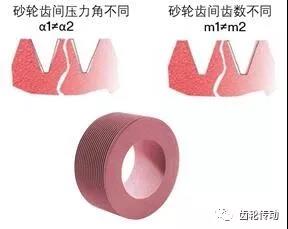

目前国外的几大磨齿机生产厂商都拥有各自的专利方法和加工软件实现蜗杆砂轮磨齿过程中对齿面扭曲的控制和补偿,控制和补偿精度较高,补偿界面更为快捷和人性化。例如Reishauer磨齿机的TCG磨削方法(Twist Control Grinding), Kapp磨齿机的三截面磨齿(Kapp Topological Grinding),Liebherr磨齿机的DFT磨削策略。这些磨削控制原理都是通过对蜗杆砂轮进行修整,通过改变蜗杆砂轮的外形从而使磨削过程中产生一定的扭曲,将扭曲量叠加到自然扭曲量上,从而产生齿轮设计者所需要的扭曲。例如,在修整策略上,沿着砂轮轴向进行变压力角修整(通过Z轴或者修整轴旋转的附加运动),通过砂轮的压力角变化,实现对扭曲量的补偿,基于这种修整策略,修整后的蜗杆砂轮沿轴向的齿形参数与齿轮沿齿宽方向的修整量保持严格的数学对应关系。同时,在磨削过程中,砂轮在磨削过程中,在齿宽方向和旋转轴方向的附加联动也能生产出一定量的扭曲,与自然扭曲量叠加以实现控制和减小扭曲量的目的。

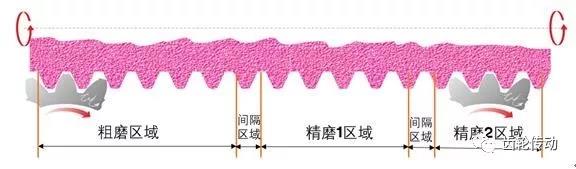

例如,在修整上,砂轮在宽度方向压力角不再是一个恒定值,通过金刚滚轮在Z轴方向的运动调整或者通过修整轴的偏摆,实现沿砂轮方向变法向压力角和模数,在加工过程中,砂轮也会根据修整分成若干个区域,实现对齿面的粗磨和精磨,如图。扭曲量的控制补偿通过修整砂轮的齿形和加工时多轴的附加联动,实现对齿面的精确补偿,如图。

当前国内主要磨齿机生产厂家(如秦川,重机)都逐渐开发出自己的软件模块来实现对齿面扭曲的控制和补偿,拉近了与进口磨齿机之间的距离,但是,解决齿面的扭曲磨削工艺对机床的机械部件精度,电气控制精度,修整工具的轮廓设计,砂轮的切削性能和轮廓保持性都提出了很高的要求,如何提高补偿和控制齿面扭曲的精确性和工艺模块的可靠性,拉近与进口磨齿机之间的差距,需要我们提高在机床制造,调试,软件优化等各个环节的技术实力。

从齿轮设计的角度出发,如何减小加工带来的齿面扭曲?首先在保证齿轮齿面的啮合性能和承载的情况下,从齿轮主要参数考虑,齿轮的模数,齿数,宽度和螺旋角均对扭曲量产生影响,相对而言较小模数,较多齿数,较小宽度和较小螺旋角,加工产生的齿面扭曲量相应较小;从齿向修形曲线的角度,修形曲线尽量平滑,避免拐点,适当减小齿向修形量,尤其是控制齿宽两端的修形量和曲线倾斜斜率。

6 高性能砂轮对控制补偿齿面扭曲磨削工艺的积极意义

在磨削工艺中,砂轮通常扮演了重要的角色。

当代蜗杆砂轮磨齿技术的飞速发展,砂轮磨削线速度达到80m/s甚至100m/s,工件轴转速也随之提升,齿轮的高速磨削技术对砂轮提出了极高的要求,即在高速磨削时要保持良好的切削性能保证高的材料去除率,同时要求砂轮良好的形状保持能力以保证齿轮的几何精度。相比于标准的蜗杆砂轮磨齿工艺,带有齿面扭曲控制补偿的磨齿工艺对砂轮提出了更好的要求,主要表现在:

1) 带有齿面扭曲控制的磨齿工艺要求砂轮有更优异的轮廓保形能力,以保证扭曲补偿的准确性;

2) 带有齿面扭曲控制的磨齿工艺相比于标准磨齿工艺对砂轮的利用率更低,砂轮寿命会显著降低,而修整成本会随之升高。因此,如何降低单件的工具成本,需要更长寿命更好磨削性能的砂轮。

CubitronTM II 是3M公司独有的具有专利技术保护的的第二代陶瓷磨料,从砂轮微观结构上,每个磨料都是标准大小的三角形磨料,在磨削加工中,这种三角形结构将大幅提高加工效率,降低烧伤风险,并改善工件加工精度。同时,更少的砂轮磨损将大幅提高砂轮的寿命。

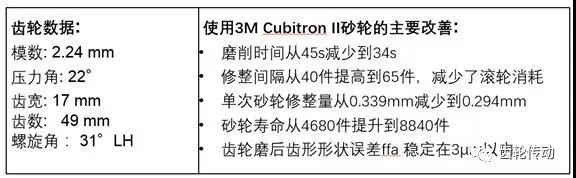

CubitronTM II砂轮在齿轮蜗杆磨,成型磨,伞齿磨等磨削应用上有广泛的应用,高性能磨料,独特的气孔设计和结合及技术使砂轮的整体性能表现优异,在蜗杆砂轮的齿面扭曲控制磨削工艺,砂轮的性能表现尤为突出,大幅提高磨削效率,保证高的齿面精度,大幅提高了修整间隔,延长了砂轮使用寿命,减少了金刚滚轮磨损,从而节省了单件加工的工具成本。

应用举例:

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43