机器人在线检测如何应用于车身制造?

2018-06-22 15:52:33· 来源:汽车实用技术杂志社

伴随日趋激烈的国内汽车市场,各汽车主机厂的核心竞争力大体可总结为造型、性能及质量三大方面。尤其是汽车质量这一方面,最能够体现一款汽车的口碑,也会间接的影响市场认可及销售能力。

作者:李金山,李彦贺单位:奇瑞商用车(安徽)有限公司

原标题:浅谈机器人在线检测技术在车身制造中的应用

1 机器人在线检测技术在车身制造过程中应用的必要性

伴随日趋激烈的国内汽车市场,各汽车主机厂的核心竞争力大体可总结为造型、性能及质量三大方面。尤其是汽车质量这一方面,最能够体现一款汽车的口碑,也会间接的影响市场认可及销售能力。

汽车制造作为一个系统化的制造工程,而作为汽车整车制造过程中最重要的工序之一的车身制造,作业内容复杂且质量指标要求高。车身制造过程的重要质量指标一般分为车身尺寸质量、焊接质量、外观质量、匹配质量等,其中车身尺寸质量是最影响整车装配性的质量指标之一。目前国内对于车身制造过程中的车身尺寸的检测方式大多采用线下检测,即采用双悬臂测量仪在专业的三坐标测量室(恒温恒湿)内对车身进行检测(如图1所示),通常一条车身生产线单班次每日测量样本不会超过2台份,且测量周期长,一般为2-3小时/台车,检测报告制作周期约为0.5小时。一般取得当日车身生产过程中尺寸报告需要自线上下车后的2.5~3.5小时左右,而此时生产线仍然继续生产,如果车身尺寸状态存在较大偏差,问题车身已生产62.5~87.5台车(以25JPH为例)。无法做到及时反馈车身误差信息,若产生不可修复性的车身尺寸偏差,所产生的损失不可预估。

为解决此类问题,国内部分主机厂已意识到车身制造过程中在线检测技术的重要性,并且部分主机厂已投入应用固定式在线检测技术,如红外线在线检测技术。但由于固定式的局限性,效果不够理想,检测位置较为单一且只能检测单一车型,无法满足车身实际生产过程中的质量需要。为此一种柔性化的车身尺寸在线检测技术在车身制造过程中的应用势在必行。

2机器人在线检测技术在车身制造过程中应用的目的

目前国内汽车白车身生产线发展日新月异,为响应国家提出的“中国制造2025”这一主题,柔性化、自动化、智能化及高节拍是未来汽车白车身生产线开发的趋势,如何满足这一趋势是目前车身制造过程在线检测刻不容缓的一大课题。

2.1 满足车身制造过程中柔性化在线检测需求

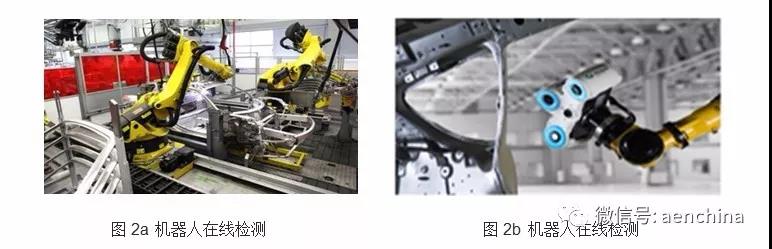

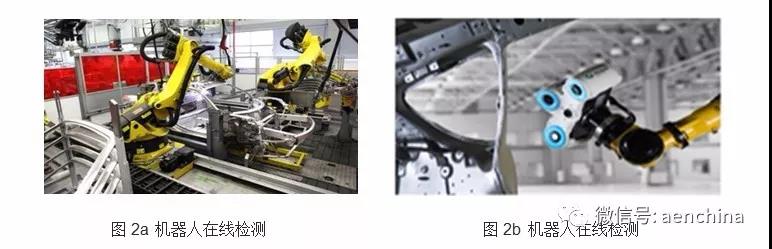

固定式、单一车型的在线检测技术已不能满足目前白车身生产线柔性化需求,为此在线检测技术也应具备柔性化功能。目前世界上车身尺寸检测设备相对比较完善(主要有红外线、蓝光、白光等检测系统),而柔性化的检测技术需完善的车身尺寸检测设备及可满足一定移动轨迹的载体即可实现,其中载体应同时具备位置度及重复定位精度要求。具体项目可依据不同需求可选择不同的工装活设备作为载体,而目前以机器人作为载体是符合车身柔性化制造需求的最佳对象(如图2ab所示)。

2.2满足车身制造过程中尺寸检测及时性需求

传统的车身检测方式由于检测周期长且只能对车身进行抽检。而机器人在线检测技术可以实现非接触、快速等检测优点,不仅能够快速反馈车身尺寸信息,而且也可体现出车身尺寸趋势及重要车身尺寸偏差在线预警功能,能够及时为工艺分析改进提供依据,符合未来车身制造自动化、智能化及高节拍的质量需求。

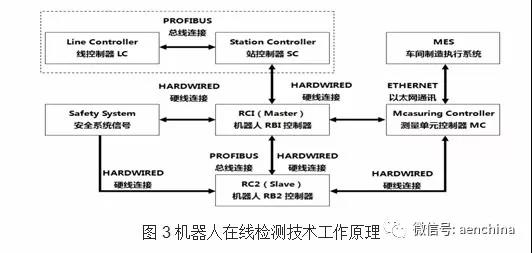

3机器人在线检测技术工作原理

3.1在线检测系统-机器人构成

在线监测系统主要构成部分如下:

①重复位置精度较高的机器人,如KUKA、ABB等一流品牌机器人;

②专业的视觉传感器;

③包含服务器模块、数据处理计算机、图像处理系统及用户界面程序等的测量专用数据控制柜;

④相应的RFID系统、光栅及Z向传感器等PLC控制系统构成。

其中作为输入端的是视觉拍摄系统并对待测对象进行数据收集。通常组成部分是半导体激光束作为信息的输入端,可实现与待测对象不进行接触(传统检测系统采用接触式)、对待测对象的特征进行信息收集。该输入端的技术参数要求:工作距离200mm左右、精度±0.05mm、分辨率0.01mm、分辨率0.01mm及相关的稳定辅助支架等。

3.1.1 系统布置

以通常的白车身自动化生产线为例,在线检测工位可布置2-4台在线检测机器人(具体依据实际需求为准),通过3D数据模拟仿真,并结合线体的实际布置及既定生产节拍,最大限度满足需求的前提下,最终明确在线检测机器人的布置位置及数量。

3.1.2 检测点仿真及方案

(1)检测点数量的设定

以30JPH的白车身自动化焊装线为例,滑橇的转运(包含升降)时间约为18s,单个检测点的花费时间约2-2.5s。综上,配置4台在线检测机器人可实现检测点的最大数量为:【(120-18)/2】*4=204个。

(2)检测点的预选、仿真及最终确定

白车身焊装线通常共由五个关键区域组成:侧围区域、发舱区域、前地板区域、后地板区域及车身骨架区域。若仅设置一个工位的在线检测系统,尽可能多的设置检测点,则对于白车身检测效果越明显,在仿真模拟前,参考传统三坐标检测点并依据检测点的重要程度进行预设定检测点,依据预设定检测点位置进行数字化模拟仿真,并依据现场实际验证结果作为导向从而最终确认检测点位置及数量。

3.1.3 在线检测效果

(1)焊装自动线通过滑撬将待测白车身骨架转运至机器人在线检测工位,待车身定位完成后,控制器给在线检测工位控制器发射“到位”信号、控制器给在线检测系统控制柜发射“车型”信号、控制柜向检测机器人发动“启动”信号、机器人接到信号后运行、机器人将每个检测点的检测值向检测控制器发射“测量请求”和“测点ID”信号、待检测控制器发回的“测量完成”信号、在线检测系统接到信号后启动测量并对检测结果进行记录、再通过检测分析软件进行处理。单个检测点结束后继续向机器人发射“测量完成”信号、机器人收到“测量完成”信号后开始向下一检测点运行,直至完成所有既定检测点的测量。

(2)在线检测系统可取得的效果:

通过机器人在线检测系统的应用,既可实现对生产过程中异常车身尺寸波动的预警,又可实现检测数据库的搭建。

①通过对过程异常车身尺寸示警,规避了批量问题车身的生产且能够正向识别问题,降低不合格产品数量;

②车身检测数据库的搭建,通过对指定时间段的车身数据汇总分析,有利于逆向识别整车装配所产生的问题位置,便于问题解决,提高问题解决效率。

3.1.4 影响在线检测系统精度的因素

通过查阅相关资料并实地跟踪验证确认后,影响在线检测系统精度因素如下:

①信号输入端在检测过程中应确保与检测点的投影面保持垂直状态,越接近90°,检测精度越高,反之,精度越差;

②机器人在线检测系统中机器人本体在同一姿态不同温度(极限温度与通常温度)环境下运行过程中波动较大,经不完全统计,精度波动值在0.2mm左右。非极限温度下,波动可忽略不计;

③检测点应选取特征明显的点,同一台车经在线检测后用传统三坐标测量仪检测后发现,特征越明显的检测点,在线检测的测量精度越高;

④机器人在线检测系统所选取的重复性定位精度越高的机器人,检测特征点的精度越高。

4 总 结

通过对机器人在线检测系统的应用,可取得如下优点:

4.1 白车身焊装线所有车身关键检测点都可实现100%检测,并可针对异常车身进行预警,规避批量问题车身生产,降低企业不合格品所产生成本,同时提高检测效率。

4.2 白车身在线检测可实现车身尺寸数据库搭建,通过对指定时间段的车身数据汇总分析,有利于逆向识别整车装配所产生的问题位置,便于问题解决,提高问题解决效率。

原标题:浅谈机器人在线检测技术在车身制造中的应用

1 机器人在线检测技术在车身制造过程中应用的必要性

伴随日趋激烈的国内汽车市场,各汽车主机厂的核心竞争力大体可总结为造型、性能及质量三大方面。尤其是汽车质量这一方面,最能够体现一款汽车的口碑,也会间接的影响市场认可及销售能力。

汽车制造作为一个系统化的制造工程,而作为汽车整车制造过程中最重要的工序之一的车身制造,作业内容复杂且质量指标要求高。车身制造过程的重要质量指标一般分为车身尺寸质量、焊接质量、外观质量、匹配质量等,其中车身尺寸质量是最影响整车装配性的质量指标之一。目前国内对于车身制造过程中的车身尺寸的检测方式大多采用线下检测,即采用双悬臂测量仪在专业的三坐标测量室(恒温恒湿)内对车身进行检测(如图1所示),通常一条车身生产线单班次每日测量样本不会超过2台份,且测量周期长,一般为2-3小时/台车,检测报告制作周期约为0.5小时。一般取得当日车身生产过程中尺寸报告需要自线上下车后的2.5~3.5小时左右,而此时生产线仍然继续生产,如果车身尺寸状态存在较大偏差,问题车身已生产62.5~87.5台车(以25JPH为例)。无法做到及时反馈车身误差信息,若产生不可修复性的车身尺寸偏差,所产生的损失不可预估。

为解决此类问题,国内部分主机厂已意识到车身制造过程中在线检测技术的重要性,并且部分主机厂已投入应用固定式在线检测技术,如红外线在线检测技术。但由于固定式的局限性,效果不够理想,检测位置较为单一且只能检测单一车型,无法满足车身实际生产过程中的质量需要。为此一种柔性化的车身尺寸在线检测技术在车身制造过程中的应用势在必行。

2机器人在线检测技术在车身制造过程中应用的目的

目前国内汽车白车身生产线发展日新月异,为响应国家提出的“中国制造2025”这一主题,柔性化、自动化、智能化及高节拍是未来汽车白车身生产线开发的趋势,如何满足这一趋势是目前车身制造过程在线检测刻不容缓的一大课题。

2.1 满足车身制造过程中柔性化在线检测需求

固定式、单一车型的在线检测技术已不能满足目前白车身生产线柔性化需求,为此在线检测技术也应具备柔性化功能。目前世界上车身尺寸检测设备相对比较完善(主要有红外线、蓝光、白光等检测系统),而柔性化的检测技术需完善的车身尺寸检测设备及可满足一定移动轨迹的载体即可实现,其中载体应同时具备位置度及重复定位精度要求。具体项目可依据不同需求可选择不同的工装活设备作为载体,而目前以机器人作为载体是符合车身柔性化制造需求的最佳对象(如图2ab所示)。

2.2满足车身制造过程中尺寸检测及时性需求

传统的车身检测方式由于检测周期长且只能对车身进行抽检。而机器人在线检测技术可以实现非接触、快速等检测优点,不仅能够快速反馈车身尺寸信息,而且也可体现出车身尺寸趋势及重要车身尺寸偏差在线预警功能,能够及时为工艺分析改进提供依据,符合未来车身制造自动化、智能化及高节拍的质量需求。

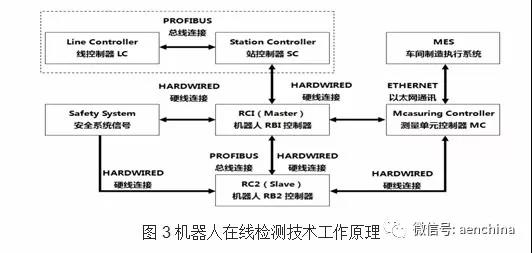

3机器人在线检测技术工作原理

3.1在线检测系统-机器人构成

在线监测系统主要构成部分如下:

①重复位置精度较高的机器人,如KUKA、ABB等一流品牌机器人;

②专业的视觉传感器;

③包含服务器模块、数据处理计算机、图像处理系统及用户界面程序等的测量专用数据控制柜;

④相应的RFID系统、光栅及Z向传感器等PLC控制系统构成。

其中作为输入端的是视觉拍摄系统并对待测对象进行数据收集。通常组成部分是半导体激光束作为信息的输入端,可实现与待测对象不进行接触(传统检测系统采用接触式)、对待测对象的特征进行信息收集。该输入端的技术参数要求:工作距离200mm左右、精度±0.05mm、分辨率0.01mm、分辨率0.01mm及相关的稳定辅助支架等。

3.1.1 系统布置

以通常的白车身自动化生产线为例,在线检测工位可布置2-4台在线检测机器人(具体依据实际需求为准),通过3D数据模拟仿真,并结合线体的实际布置及既定生产节拍,最大限度满足需求的前提下,最终明确在线检测机器人的布置位置及数量。

3.1.2 检测点仿真及方案

(1)检测点数量的设定

以30JPH的白车身自动化焊装线为例,滑橇的转运(包含升降)时间约为18s,单个检测点的花费时间约2-2.5s。综上,配置4台在线检测机器人可实现检测点的最大数量为:【(120-18)/2】*4=204个。

(2)检测点的预选、仿真及最终确定

白车身焊装线通常共由五个关键区域组成:侧围区域、发舱区域、前地板区域、后地板区域及车身骨架区域。若仅设置一个工位的在线检测系统,尽可能多的设置检测点,则对于白车身检测效果越明显,在仿真模拟前,参考传统三坐标检测点并依据检测点的重要程度进行预设定检测点,依据预设定检测点位置进行数字化模拟仿真,并依据现场实际验证结果作为导向从而最终确认检测点位置及数量。

3.1.3 在线检测效果

(1)焊装自动线通过滑撬将待测白车身骨架转运至机器人在线检测工位,待车身定位完成后,控制器给在线检测工位控制器发射“到位”信号、控制器给在线检测系统控制柜发射“车型”信号、控制柜向检测机器人发动“启动”信号、机器人接到信号后运行、机器人将每个检测点的检测值向检测控制器发射“测量请求”和“测点ID”信号、待检测控制器发回的“测量完成”信号、在线检测系统接到信号后启动测量并对检测结果进行记录、再通过检测分析软件进行处理。单个检测点结束后继续向机器人发射“测量完成”信号、机器人收到“测量完成”信号后开始向下一检测点运行,直至完成所有既定检测点的测量。

(2)在线检测系统可取得的效果:

通过机器人在线检测系统的应用,既可实现对生产过程中异常车身尺寸波动的预警,又可实现检测数据库的搭建。

①通过对过程异常车身尺寸示警,规避了批量问题车身的生产且能够正向识别问题,降低不合格产品数量;

②车身检测数据库的搭建,通过对指定时间段的车身数据汇总分析,有利于逆向识别整车装配所产生的问题位置,便于问题解决,提高问题解决效率。

3.1.4 影响在线检测系统精度的因素

通过查阅相关资料并实地跟踪验证确认后,影响在线检测系统精度因素如下:

①信号输入端在检测过程中应确保与检测点的投影面保持垂直状态,越接近90°,检测精度越高,反之,精度越差;

②机器人在线检测系统中机器人本体在同一姿态不同温度(极限温度与通常温度)环境下运行过程中波动较大,经不完全统计,精度波动值在0.2mm左右。非极限温度下,波动可忽略不计;

③检测点应选取特征明显的点,同一台车经在线检测后用传统三坐标测量仪检测后发现,特征越明显的检测点,在线检测的测量精度越高;

④机器人在线检测系统所选取的重复性定位精度越高的机器人,检测特征点的精度越高。

4 总 结

通过对机器人在线检测系统的应用,可取得如下优点:

4.1 白车身焊装线所有车身关键检测点都可实现100%检测,并可针对异常车身进行预警,规避批量问题车身生产,降低企业不合格品所产生成本,同时提高检测效率。

4.2 白车身在线检测可实现车身尺寸数据库搭建,通过对指定时间段的车身数据汇总分析,有利于逆向识别整车装配所产生的问题位置,便于问题解决,提高问题解决效率。

编辑推荐

最新资讯

-

金杯品牌日即将启幕 多能源、智能化

2025-10-10 15:56

-

沈阳金杯多款车型亮相“老北市” 助

2025-10-05 17:54

-

金杯全系焕新产品正式下线 推出至高1

2025-10-01 14:10

-

年会全注册已开启 | CPEEC&CPSSC 202

2025-09-30 12:42

-

“智慧驱动,灵感前行”——2025 欧

2025-09-30 10:38