本田飞度混合动力汽车的转向系统与车身材质的轻量化处理

2018-05-21 14:36:24· 来源:NE研究院

今天介绍本田飞度混合动力汽车的转向系统与车身拆解报告。

引言:今天介绍本田飞度混合动力汽车的转向系统与车身拆解报告。

电动转向系统由轻质镁合金制成

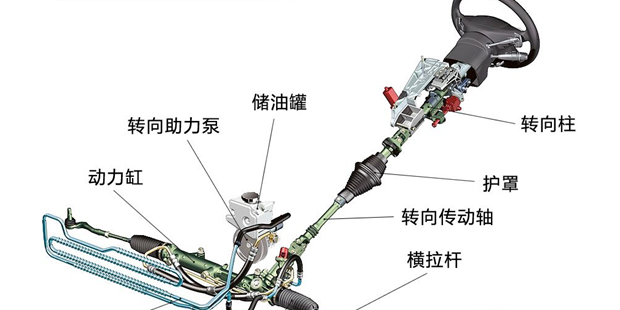

飞度车型转向系统的特点是实现刚性提高的同时,减少微振动,增加了转向感。其中,在当前分解的HEV 以及燃油车的高级车型“15X” “RS”等车型上,除了采用EPS电动转向系统与高功率输出电机外,更是通过提高转向齿轮的减速比,增加了驾驶的轻快感。

由于空间效率等原因,通常在小型车中采用立柱式转向系统。但是,随着产品的进步,转向感不断得到改善,飞度车型也是如此。

图8驾驶座的安全气囊由高田公司制作。通过优化用于安全气囊模块的橡胶量,减少了转向过程中的微振动。

方向盘采用了本田汽车中常见的镁合金制成的骨架,极其轻巧(图9)

图9镁合金方向盘骨架

关于安全气囊,采用了本田汽车广泛应用的“i-SRS安全气囊”。通过采用螺旋形缝纫,并在碰撞后通过排气控制阀调节内部压力,使得安全气囊迅速展开,以提高乘员保护性能。

图10安全气囊ECU由天津电装制造。对于安全设备,车辆接近警告装置也由Denso制造。

安全气囊ECU由天津电装制造并从中国进口(图10)。飞度车型中电装公司的部件使用较多,安全配件车辆靠近警告装置以及扬声器等也是由电装制造。在接近报警装置中,具有频率随着车速的增加而增加,并且音高也随之变化的特性。

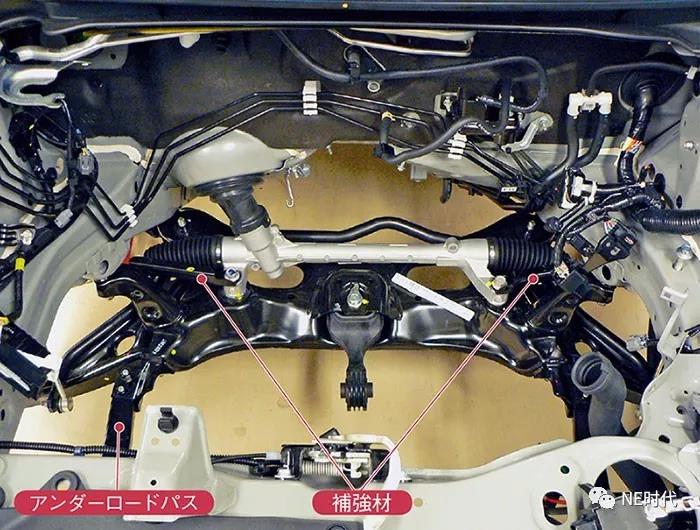

柱式EPS由JTEKT开发并采用直径较大的柱轴,从而提高刚性(图11)。同时,对提高EPS刚性做出了贡献的还有固定齿条的方法。一般的固定方法是将机架本身刚性连接到副车架上,而飞度车型中,在实施了上述固定方法的基础上,还在机架的安装部分追加了两种增强材料,通过将加强件的另一侧固定到副框架的其他位置上,可以抑制齿条的变形(图12)。

图11转向柱柱式EPS由JTEKT开发,通过增加转向柱轴线直径以增加刚度。

图12转向机架 通过紧固副车架而不使用衬套并添加增强材料来增加转向系统的刚度。

在混合动力车中,在副车架的前部增加了“underload pass“(将横梁和副车架与左右两个车轮线性连接的构件),以便有效吸收碰撞初期的能量。与汽油发动机相比,它对于保持大型的混合动力系统也很有用。

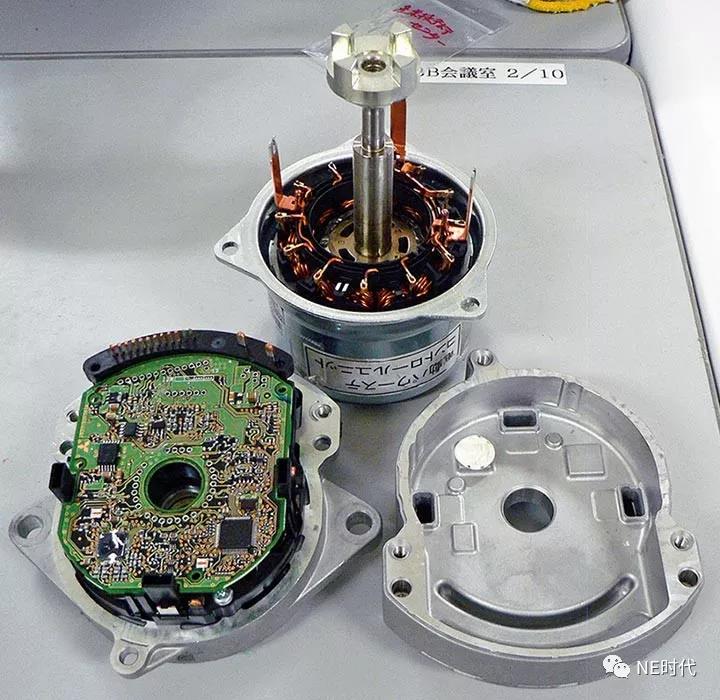

连接在柱上的扭矩传感器由JTEKT制造,但高输出的EPS电机和转向角传感器则是由另一家制造商开发。电机和ECU都由三菱电机制造。在传统的EPS中,电机和ECU一般独立分开的情况较多,但本次本田飞度中采用的是在电机壳体中内置ECU的机电一体型产品。它可以减少布线和缩小尺寸,有助于重量减轻和成本降低(图13)。转向角传感器由Alps Electric公司制成,该产品能够检测左侧具有多个突起的转子的相位并将其转换为旋转角度(图14)。

图13机电一体型EPS用电机

EPS用 ECU(左)和电机(中)均由三菱电机制造

图14转向角传感器

阿尔卑斯电气制造。检测左侧具有多个突起的转子的相位变化。

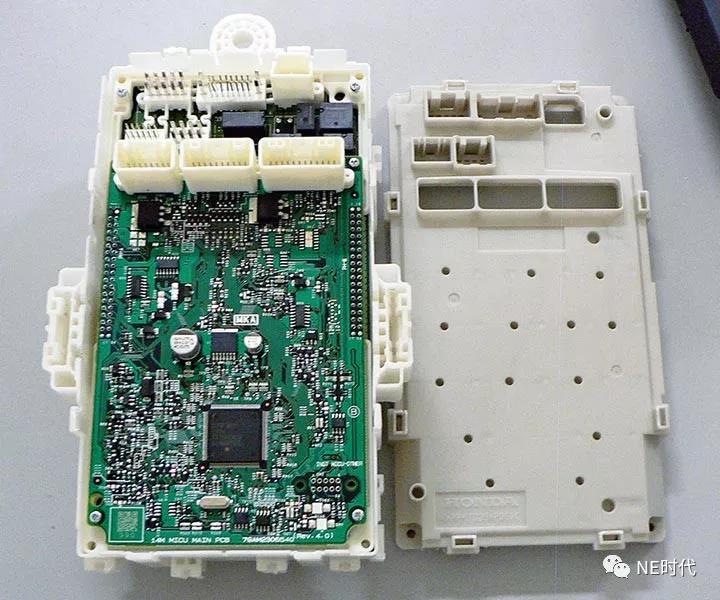

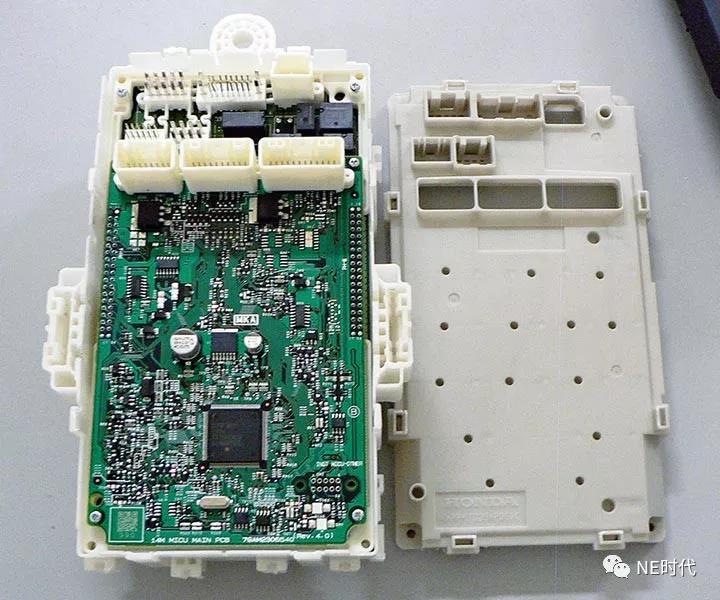

图15 ECU集成保险丝盒一体型

由矢崎総業制造。

用于控制仪表板等的保险丝盒一体型ECU由Yazaki Corporation制造(图15)。 该ECU负责仪表板的报警,以及电动车窗和后视镜等等的电机控制,同时还支持多种通讯。将保险丝收纳在右侧盖里面,同时将控制板放入供电系统集中的保险盒内,通过配置合理化减少部件数量。

车身23%采用780MPa以上的高强度钢板,整体重量减轻9kg

在HEV中,随着电机和电池组的添加,HEV的布置优化和质量增加等问题也随之而来。飞度车型从细节的基础模型着手轻量化问题。

在车身结构23%的比例中,采用了重量轻,强度高的780MPa级以上的钢板材料,使得整个重量减轻了9kg(图16)。在常规情况下,高强度钢最高使用590MPa级,剩下的一般采用440Mpa级的低碳软钢板。另一方面,在新型号中,A柱和侧梁采用980MPa级,B柱采用1500MPa级热压材料。高强度钢板整体的使用比率为56%,与过去变化不大,但是更高强度材料增加,以此实现了车身的轻量化。

图16大量使用高强度钢板的车身

在高强度钢中,23%的车身骨架采用780MPa级以上的轻质高强度钢。

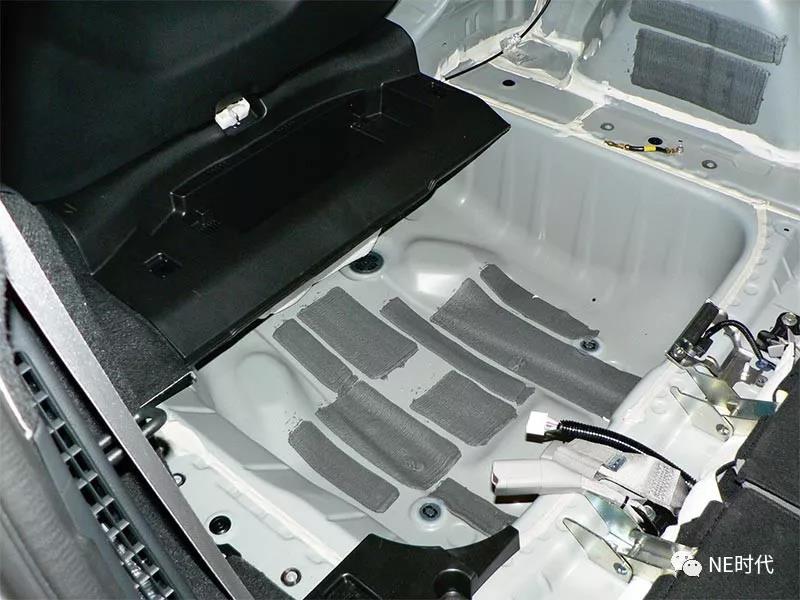

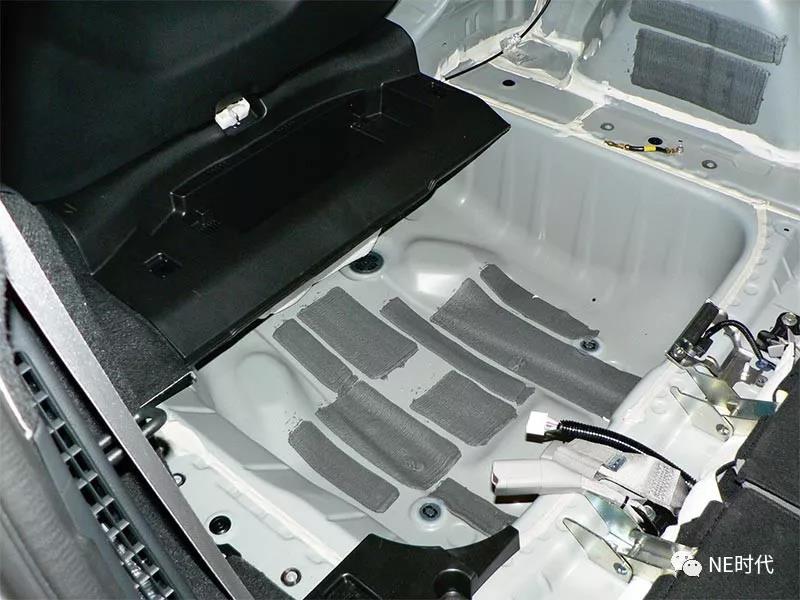

将零部件拆卸后的纯粹车架上,非常引人注目的是为了搭载收纳了锂离子电池和逆变器等的智能电源单元(IPU),而利用了行李箱下面的地板空间(图17)。在其它HEV车型中,也有将电池Pack配置在后座椅底部的设计,但飞度车型中则是将燃料箱配置在地板中央底部,然后通过将后座椅弹起,座椅下面的空间作为行李空间。

图17将电池安装在车辆地板下面的空间中

Fit Hybrid使用行李箱下方的空间安装IPU。

图18薄型散热器

薄型散热器由电装公司制造,core厚度为16mm。空调冷凝器由京滨电子制造。

此外的轻量化部分,还包括使用电装公司制造的厚度为16mm的核心非常薄的散热器产品(图18)。这款产品在2012年最早开始使用于丰田“雷克萨斯GS”车型中,于目前的27mm产品相比,实现了约40%的小型轻量化。同时,与散热器相邻的空调冷凝器由泰国的Keihin制造。

在飞度HEV车型中,空气阻力也被彻底降低,并且安装了专用底盖连接到发动机下部和地板下(图19)。这实现了比飞度车身更低的“insight”车型相同的Cd(空气阻力系数)值。

图19HEV车型专用的底盖

为了减少地板下的空气阻力,安装了大型专用底盖

电动转向系统由轻质镁合金制成

飞度车型转向系统的特点是实现刚性提高的同时,减少微振动,增加了转向感。其中,在当前分解的HEV 以及燃油车的高级车型“15X” “RS”等车型上,除了采用EPS电动转向系统与高功率输出电机外,更是通过提高转向齿轮的减速比,增加了驾驶的轻快感。

由于空间效率等原因,通常在小型车中采用立柱式转向系统。但是,随着产品的进步,转向感不断得到改善,飞度车型也是如此。

图8驾驶座的安全气囊由高田公司制作。通过优化用于安全气囊模块的橡胶量,减少了转向过程中的微振动。

方向盘采用了本田汽车中常见的镁合金制成的骨架,极其轻巧(图9)

图9镁合金方向盘骨架

关于安全气囊,采用了本田汽车广泛应用的“i-SRS安全气囊”。通过采用螺旋形缝纫,并在碰撞后通过排气控制阀调节内部压力,使得安全气囊迅速展开,以提高乘员保护性能。

图10安全气囊ECU由天津电装制造。对于安全设备,车辆接近警告装置也由Denso制造。

安全气囊ECU由天津电装制造并从中国进口(图10)。飞度车型中电装公司的部件使用较多,安全配件车辆靠近警告装置以及扬声器等也是由电装制造。在接近报警装置中,具有频率随着车速的增加而增加,并且音高也随之变化的特性。

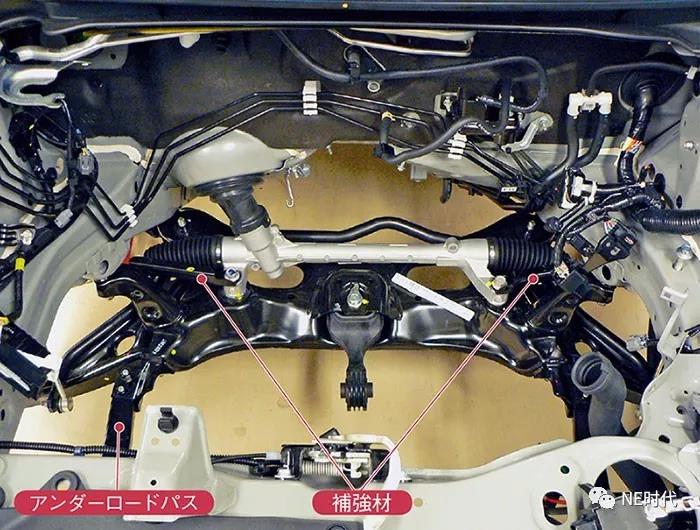

柱式EPS由JTEKT开发并采用直径较大的柱轴,从而提高刚性(图11)。同时,对提高EPS刚性做出了贡献的还有固定齿条的方法。一般的固定方法是将机架本身刚性连接到副车架上,而飞度车型中,在实施了上述固定方法的基础上,还在机架的安装部分追加了两种增强材料,通过将加强件的另一侧固定到副框架的其他位置上,可以抑制齿条的变形(图12)。

图11转向柱柱式EPS由JTEKT开发,通过增加转向柱轴线直径以增加刚度。

图12转向机架 通过紧固副车架而不使用衬套并添加增强材料来增加转向系统的刚度。

在混合动力车中,在副车架的前部增加了“underload pass“(将横梁和副车架与左右两个车轮线性连接的构件),以便有效吸收碰撞初期的能量。与汽油发动机相比,它对于保持大型的混合动力系统也很有用。

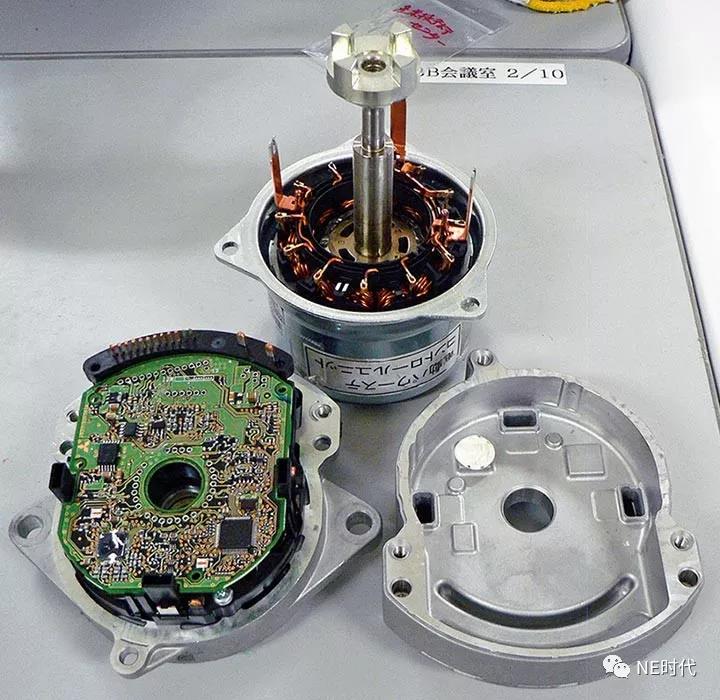

连接在柱上的扭矩传感器由JTEKT制造,但高输出的EPS电机和转向角传感器则是由另一家制造商开发。电机和ECU都由三菱电机制造。在传统的EPS中,电机和ECU一般独立分开的情况较多,但本次本田飞度中采用的是在电机壳体中内置ECU的机电一体型产品。它可以减少布线和缩小尺寸,有助于重量减轻和成本降低(图13)。转向角传感器由Alps Electric公司制成,该产品能够检测左侧具有多个突起的转子的相位并将其转换为旋转角度(图14)。

图13机电一体型EPS用电机

EPS用 ECU(左)和电机(中)均由三菱电机制造

图14转向角传感器

阿尔卑斯电气制造。检测左侧具有多个突起的转子的相位变化。

图15 ECU集成保险丝盒一体型

由矢崎総業制造。

用于控制仪表板等的保险丝盒一体型ECU由Yazaki Corporation制造(图15)。 该ECU负责仪表板的报警,以及电动车窗和后视镜等等的电机控制,同时还支持多种通讯。将保险丝收纳在右侧盖里面,同时将控制板放入供电系统集中的保险盒内,通过配置合理化减少部件数量。

车身23%采用780MPa以上的高强度钢板,整体重量减轻9kg

在HEV中,随着电机和电池组的添加,HEV的布置优化和质量增加等问题也随之而来。飞度车型从细节的基础模型着手轻量化问题。

在车身结构23%的比例中,采用了重量轻,强度高的780MPa级以上的钢板材料,使得整个重量减轻了9kg(图16)。在常规情况下,高强度钢最高使用590MPa级,剩下的一般采用440Mpa级的低碳软钢板。另一方面,在新型号中,A柱和侧梁采用980MPa级,B柱采用1500MPa级热压材料。高强度钢板整体的使用比率为56%,与过去变化不大,但是更高强度材料增加,以此实现了车身的轻量化。

图16大量使用高强度钢板的车身

在高强度钢中,23%的车身骨架采用780MPa级以上的轻质高强度钢。

将零部件拆卸后的纯粹车架上,非常引人注目的是为了搭载收纳了锂离子电池和逆变器等的智能电源单元(IPU),而利用了行李箱下面的地板空间(图17)。在其它HEV车型中,也有将电池Pack配置在后座椅底部的设计,但飞度车型中则是将燃料箱配置在地板中央底部,然后通过将后座椅弹起,座椅下面的空间作为行李空间。

图17将电池安装在车辆地板下面的空间中

Fit Hybrid使用行李箱下方的空间安装IPU。

图18薄型散热器

薄型散热器由电装公司制造,core厚度为16mm。空调冷凝器由京滨电子制造。

此外的轻量化部分,还包括使用电装公司制造的厚度为16mm的核心非常薄的散热器产品(图18)。这款产品在2012年最早开始使用于丰田“雷克萨斯GS”车型中,于目前的27mm产品相比,实现了约40%的小型轻量化。同时,与散热器相邻的空调冷凝器由泰国的Keihin制造。

在飞度HEV车型中,空气阻力也被彻底降低,并且安装了专用底盖连接到发动机下部和地板下(图19)。这实现了比飞度车身更低的“insight”车型相同的Cd(空气阻力系数)值。

图19HEV车型专用的底盖

为了减少地板下的空气阻力,安装了大型专用底盖

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33