解析小径定心渐开线花键拉刀的设计与应用

2018-04-04 13:44:34· 来源:中国重汽

简单来说拉刀是一种多齿工具,后一个刀齿(或后一组刀齿)的齿高要高于(或齿宽宽于)前一个刀齿(或前一组刀齿),所以当拉刀作直线运动时(对某些拉刀来说则为旋转运动),便能依次地从工件上切下很薄的金属层。

简单来说拉刀是一种多齿工具,后一个刀齿(或后一组刀齿)的齿高要高于(或齿宽宽于)前一个刀齿(或前一组刀齿),所以当拉刀作直线运动时(对某些拉刀来说则为旋转运动),便能依次地从工件上切下很薄的金属层。故加工质量好,生产效率高。拉刀寿命长,并且拉床结构简单。但拉刀结构复杂,制造比较麻烦,价格较高,一般是专用刀具,因而多用于大量和批量生产的精加工。

在齿轮行业中,渐开线花键孔拉刀是应用较广泛的一种,也是设计难度较大的一种。小径定心渐开线同心圆拉刀更是近年来兴起的一种高定位精度、高制造难度、非常有发展前途的拉刀。

小径定心渐开线花键拉刀的结构和实用价值

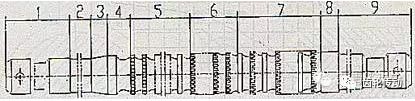

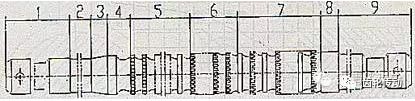

根据相关资料介绍,小径定心渐开线拉刀的主要结构如图1所示:

图1 小径定心复合式渐开线花键刀

1—前柄部 2—颈部 3—过渡锥部 4—前导部 5—圆孔预切部

6—花键预切部 7—圆孔、花键交错切削、校准部 8—后导部 9—后柄部

小径定心渐开线花键拉刀的最大特点就是它的圆拉齿与花键齿的同轴度非常高。由图1可见,它的精切齿和校准齿部分是由圆孔齿、花键齿交错排列的,(见图中第7部分)。这样,就有效的避免了普通拉刀造成的花键与内孔的偏移,大大提高了被加工孔的精度。因此,凡是小径定心花键联结的花键孔,由于小径与键槽有较高的同轴度要求,都应采用小径定心式拉刀。

小径定心拉刀不仅能有效的提高花键孔精度,还能降低工装费用从而降低生产成本,这是因为普通拉刀拉削工序之后的其他工序,凡是需以花键孔定位(如滚齿、磨外圆端面等),均需制造花键心轴包括检验心轴,以保证必须的定位精度。花键心轴制造复杂,成本高,一根渐开线花键心轴的价格是光滑心轴的3—5倍。而小径定心拉刀被应用以后,小径与大径的一致性非常好,可以使后续工序均以小径为基准,只制造光滑心轴即可,省去很多花键心轴的费用。

小径定心渐开线花键拉刀的设计

我公司生产的AC16驱动桥轮边太阳轮内花键参数为:模数1.25,齿数40,压力角30°,齿槽宽公差带按9H DIN5480,则齿顶圆直径为:

Da=m*z+2*x.m+0.9*m=40*1.25-0.321*2+0.9*1.25=49.501

齿顶圆直径公差为H11,则其成品尺寸定为:φ49.5(+0.16/0)。

小径定心拉刀与普通拉刀的不同点主要集中在切削齿和校准齿部分,其他如前后柄部、前后引导、拉削力的计算、拉刀薄弱截面的强度的核验等都与普通拉刀相同。

1 圆切齿部分(即图1的第⑤部分)

(1)拉前孔L精度要高于普通拉刀的拉前孔精度,应达到8级精度孔,目的是为了拉刀的圆切齿齿数尽量少,以减少拉刀长度。

(2)拉削余量要小于普通拉刀。余量太大,势必增加拉刀长度,余量过小,又不能保证拉削精度,因此,拉削余量控制在0.2——0.5mm比较好。为此,确定在拉削前的内孔尺寸为φ49.3(+0.062/0)。

(3)圆孔部分不能像普通拉刀那样直接拉到小径最终尺寸,而是要留出0.06—0.1mm的余量给后面与花键齿相同的圆齿去拉削。在本拉刀设计过程中,我们选取余量为0.08。

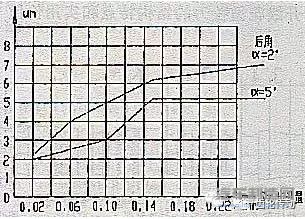

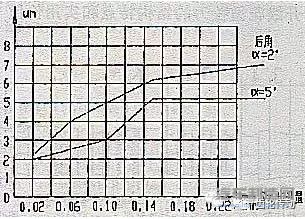

图2 拉削表面粗糙度与齿升量的关系

(4)圆孔齿的齿升量要比普通拉刀齿升量小,否则不利于提高小径精度和粗糙度。在拉削表面的诸多缺陷中,齿升量是影响最大的因素之一,随着齿升量增加,拉削表面粗糙度升高,这是由于切屑厚时会出现较深的前驱裂纹并增大刀瘤,刀瘤使表面粗糙度损害得更严重,因为刀瘤一面和拉刀一齐移动,一面将位于其前面的和后面的金属层扯破,同时形成毛刺细纹擦伤和裂痕,拉削20Cr等低碳钢时,刀瘤的形成更剧烈。上面图2即是由试验得到的齿升量与拉削表面粗糙度的关系曲线,由图可见,当齿升量≤0.04mm时,可获得Ra3.2的表面粗糙度,随着齿升量的增加,粗糙度也随之上升,这是因为:当齿升量低时,切屑薄,润滑冷却液可沿细微裂纹浸入全部切屑层,落到拉刀刀齿的摩擦接触面上加以润滑并降低接触面的摩擦力及磨损,同时不易形成切屑瘤,而当齿升量超过0.06mm时,润滑冷却液就几乎不能穿过切屑了,拉刀切削刃上也较容易出现切屑瘤。因此,圆切齿部分的齿升量一般不应超过0.04mm,而普通拉刀的齿升量往往在0.06~0.08mm之间。

(5)分屑槽的数目与允度

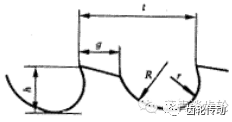

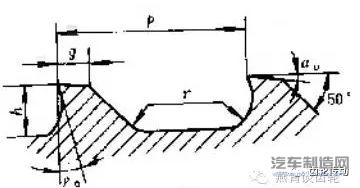

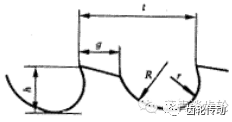

拉刀容屑槽是用来形成刀齿的前面以及容纳所切下的切屑。在加工韧性金属时,通常采用如图3所示齿背为曲线的槽形,它由两段圆弧组成,槽底和齿背连接平滑,切屑容易卷曲成紧密屑卷,且可在不减少齿背宽度和拉刀重磨次数的情况下增大槽的容屑空间。

图3

一般设计手册都是通过查表或经验公式:nk=pdo/6—7其中nk——分屑槽数,pdo——拉刀在圆周上的切削长度来确定分屑槽数目。

但是拉削实践表明,切屑的卷曲程度不仅与材料和齿升量有关,而且与拉刀刀齿切削宽度有关,齿宽越宽切屑卷的中间空隙越大,刀齿宽越窄,则卷屑也越紧密,所需容屑空间就越小,过宽的刀齿形成的屑卷由于间隙大,不易在容屑槽里缩紧。

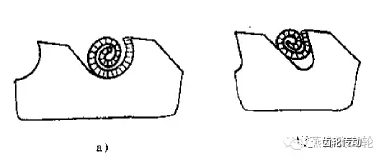

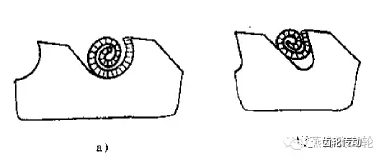

图4 屑卷的变形情况

当切屑超过正常的极限缩紧度后,切屑停止转动,螺旋外圈不再沿齿间滑动,如继续拉削就会引起切屑不规则变形,以后产生的切屑将形成褶曲填满齿间的整个耷间(图4)。由于切屑产生的附加变形及与零件表面产生摩擦的结果,使拉削力大大增加,从而导致刀齿的崩落和折断,因此刀齿的切屑宽度应尽可能小。

目前,日本、德国的某种汽车齿轮用拉刀分屑槽数目较多,如直径80mm的拉刀,分屑槽数达60个,B=4.2mm,而我们一般设计手册推荐直径75—80mm拉刀,分屑槽数为36个,B=6.5~7,显然刀齿过于宽大了。因此该拉刀在设计时选取B=5。

(6)分屑槽角度

分屑槽上沿整个刀齿的后刀面上槽深,应做成相等,即分屑槽底的轴向角度应不小于拉刀齿顶后角,以保证整个分屑的切削刃上获得一定的后角。使分屑槽底部产生了负后角。另外,分屑槽夹角e>90°,改善散热条件。 此外,前后刀齿上分屑槽的位置要相互错开:最后一个精切齿不开分屑槽。

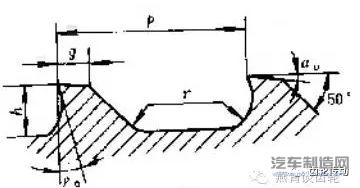

图5 容屑槽的参数

3.2拉刀渐开花键齿部分的设计(图1中第⑥部分)

由于拉刀花键部分总切削刃宽度比圆孔部分要小,所以齿升量可以取大些,值得注意的是,如果加大齿升量,齿距、槽形参数也要做相应调整。

拉刀的花键齿是逐渐升高的,根据工件花键的高度和拉刀齿升量可算出共需多少齿完成切削任务,同前面提到的圆孔部分切削一样,小径定心花键拉刀的花键部分也不能拉到最终尺寸,而要留出0.03—0.1mm的量由后面的交错齿切削。

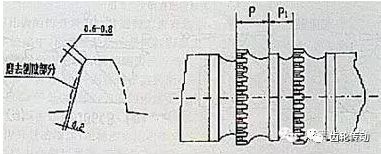

花键齿部分的参数选择、跨棒距计算等与普通拉刀相同。为了减少渐开线花键拉刀齿侧面与工件被加工表面间的摩擦,应磨去刀齿形上不参加形成花键孔齿槽侧面的渐开线齿形部分,即磨出齿形的侧隙角。齿侧单面磨去量一般取0.2mm,先将渐开线花键拉刀的齿形尺寸磨好,并经测量合格后再磨齿形侧隙角,磨时用已计算和修磨好锥角的砂轮从拉刀校准齿部分进刀,向切削齿部分磨,逐齿降低砂轮的位置高度,以保证每个刀齿保留0.6一0.8mm长的渐开线部分。

3.3圆齿、花键齿交错排列部分(图1中第⑦部分)

这一部分是拉刀的精切齿和校准齿部分,精切齿是为了继续拉削前面圆孔齿和花键齿留下的切削余量,达到最终尺寸要求,同时与后面的校准齿一起消除前面刀齿造成的小径对大径的偏移,达到产品的同轴度要求,从精切齿开始,花键齿、圆孔齿交错排列,精切齿齿升量可以是递减的,最后一个精切齿的齿升量0.005mm,由于留给精切齿的切削量很小(0.05—0.1mm),只需排列二、三个齿就到达校准齿了。

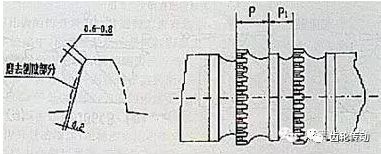

校准齿起校对孔的形状,保证同轴度,提高光洁度的作用。校准齿的横截面尺寸与最后一个精切齿相同,没有齿升量,特别需要指出的是,无论是精切齿还是校准齿都是一个圆孔齿和一个花键齿为一组,为了控制拉刀需要,拉刀花键齿的小径尺寸必须小于与其相邻的前一个圆孔直径尺寸,并且齿距要P>P1。本拉刀设计时选取P1=13,P2=11,且小径差为0.7。见图6。

图6 圆齿、花键齿交错部分

排列校准齿时应注意以下几点:校准齿中花键齿圆孔齿各需用5—7个;校准齿齿距可以取短一些,如短1—2mm,也可以不变;校准齿前角可取0°一5°,也可取与切削齿一致,但后角一定要比切削齿小,可在30¢一2°范围内,刃带a要比切削齿的宽,可取0.5一lmm,这是为了校准齿尺寸不会很快减少和提高拉削过程的平稳性。根据以上规则,该拉刀选取的校准齿数量为6组,且校准齿前角选取30′。

小径定心渐开线花键拉刀的工艺试验

在该产品试制阶段,采用L6120拉床进行加工,该机床为卧式拉床,机床的额定拉力为20×104N。试验时采取的进给速度为6m/min,以及水基冷却液。经过试验,得出拉刀的刃磨周期约为600件刃磨一次,与普通渐开线花键拉刀一致。

工件拉削后的切屑呈卷曲状,且断屑均匀,与容屑槽设计情况一致。(图7)

图7 拉削后的切屑

由于采用了小径定心,所得到的工件尺寸稳定,为后续车床、滚剃齿工序提供了基准,加工的产品质量稳定。

总结

5.1 对于小模数渐开线内花键,采用小径定心渐开线花键拉刀加工,可以达到很高的尺寸精度和稳定的产品质量。

5.2小径定心渐开线花键拉刀设计时,要考虑较小的齿升量、较多的容屑槽以及较小的切屑宽度。

5.3小径定心渐开线花键拉刀的使用,与普通花键拉刀相同,但在刃磨该部分时,砂轮每次进给量不应过大,进给量为0.01以内,如后几组刀齿磨损不严重,可仅做抛光,或不刃磨。

在齿轮行业中,渐开线花键孔拉刀是应用较广泛的一种,也是设计难度较大的一种。小径定心渐开线同心圆拉刀更是近年来兴起的一种高定位精度、高制造难度、非常有发展前途的拉刀。

小径定心渐开线花键拉刀的结构和实用价值

根据相关资料介绍,小径定心渐开线拉刀的主要结构如图1所示:

图1 小径定心复合式渐开线花键刀

1—前柄部 2—颈部 3—过渡锥部 4—前导部 5—圆孔预切部

6—花键预切部 7—圆孔、花键交错切削、校准部 8—后导部 9—后柄部

小径定心渐开线花键拉刀的最大特点就是它的圆拉齿与花键齿的同轴度非常高。由图1可见,它的精切齿和校准齿部分是由圆孔齿、花键齿交错排列的,(见图中第7部分)。这样,就有效的避免了普通拉刀造成的花键与内孔的偏移,大大提高了被加工孔的精度。因此,凡是小径定心花键联结的花键孔,由于小径与键槽有较高的同轴度要求,都应采用小径定心式拉刀。

小径定心拉刀不仅能有效的提高花键孔精度,还能降低工装费用从而降低生产成本,这是因为普通拉刀拉削工序之后的其他工序,凡是需以花键孔定位(如滚齿、磨外圆端面等),均需制造花键心轴包括检验心轴,以保证必须的定位精度。花键心轴制造复杂,成本高,一根渐开线花键心轴的价格是光滑心轴的3—5倍。而小径定心拉刀被应用以后,小径与大径的一致性非常好,可以使后续工序均以小径为基准,只制造光滑心轴即可,省去很多花键心轴的费用。

小径定心渐开线花键拉刀的设计

我公司生产的AC16驱动桥轮边太阳轮内花键参数为:模数1.25,齿数40,压力角30°,齿槽宽公差带按9H DIN5480,则齿顶圆直径为:

Da=m*z+2*x.m+0.9*m=40*1.25-0.321*2+0.9*1.25=49.501

齿顶圆直径公差为H11,则其成品尺寸定为:φ49.5(+0.16/0)。

小径定心拉刀与普通拉刀的不同点主要集中在切削齿和校准齿部分,其他如前后柄部、前后引导、拉削力的计算、拉刀薄弱截面的强度的核验等都与普通拉刀相同。

1 圆切齿部分(即图1的第⑤部分)

(1)拉前孔L精度要高于普通拉刀的拉前孔精度,应达到8级精度孔,目的是为了拉刀的圆切齿齿数尽量少,以减少拉刀长度。

(2)拉削余量要小于普通拉刀。余量太大,势必增加拉刀长度,余量过小,又不能保证拉削精度,因此,拉削余量控制在0.2——0.5mm比较好。为此,确定在拉削前的内孔尺寸为φ49.3(+0.062/0)。

(3)圆孔部分不能像普通拉刀那样直接拉到小径最终尺寸,而是要留出0.06—0.1mm的余量给后面与花键齿相同的圆齿去拉削。在本拉刀设计过程中,我们选取余量为0.08。

图2 拉削表面粗糙度与齿升量的关系

(4)圆孔齿的齿升量要比普通拉刀齿升量小,否则不利于提高小径精度和粗糙度。在拉削表面的诸多缺陷中,齿升量是影响最大的因素之一,随着齿升量增加,拉削表面粗糙度升高,这是由于切屑厚时会出现较深的前驱裂纹并增大刀瘤,刀瘤使表面粗糙度损害得更严重,因为刀瘤一面和拉刀一齐移动,一面将位于其前面的和后面的金属层扯破,同时形成毛刺细纹擦伤和裂痕,拉削20Cr等低碳钢时,刀瘤的形成更剧烈。上面图2即是由试验得到的齿升量与拉削表面粗糙度的关系曲线,由图可见,当齿升量≤0.04mm时,可获得Ra3.2的表面粗糙度,随着齿升量的增加,粗糙度也随之上升,这是因为:当齿升量低时,切屑薄,润滑冷却液可沿细微裂纹浸入全部切屑层,落到拉刀刀齿的摩擦接触面上加以润滑并降低接触面的摩擦力及磨损,同时不易形成切屑瘤,而当齿升量超过0.06mm时,润滑冷却液就几乎不能穿过切屑了,拉刀切削刃上也较容易出现切屑瘤。因此,圆切齿部分的齿升量一般不应超过0.04mm,而普通拉刀的齿升量往往在0.06~0.08mm之间。

(5)分屑槽的数目与允度

拉刀容屑槽是用来形成刀齿的前面以及容纳所切下的切屑。在加工韧性金属时,通常采用如图3所示齿背为曲线的槽形,它由两段圆弧组成,槽底和齿背连接平滑,切屑容易卷曲成紧密屑卷,且可在不减少齿背宽度和拉刀重磨次数的情况下增大槽的容屑空间。

图3

一般设计手册都是通过查表或经验公式:nk=pdo/6—7其中nk——分屑槽数,pdo——拉刀在圆周上的切削长度来确定分屑槽数目。

但是拉削实践表明,切屑的卷曲程度不仅与材料和齿升量有关,而且与拉刀刀齿切削宽度有关,齿宽越宽切屑卷的中间空隙越大,刀齿宽越窄,则卷屑也越紧密,所需容屑空间就越小,过宽的刀齿形成的屑卷由于间隙大,不易在容屑槽里缩紧。

图4 屑卷的变形情况

当切屑超过正常的极限缩紧度后,切屑停止转动,螺旋外圈不再沿齿间滑动,如继续拉削就会引起切屑不规则变形,以后产生的切屑将形成褶曲填满齿间的整个耷间(图4)。由于切屑产生的附加变形及与零件表面产生摩擦的结果,使拉削力大大增加,从而导致刀齿的崩落和折断,因此刀齿的切屑宽度应尽可能小。

目前,日本、德国的某种汽车齿轮用拉刀分屑槽数目较多,如直径80mm的拉刀,分屑槽数达60个,B=4.2mm,而我们一般设计手册推荐直径75—80mm拉刀,分屑槽数为36个,B=6.5~7,显然刀齿过于宽大了。因此该拉刀在设计时选取B=5。

(6)分屑槽角度

分屑槽上沿整个刀齿的后刀面上槽深,应做成相等,即分屑槽底的轴向角度应不小于拉刀齿顶后角,以保证整个分屑的切削刃上获得一定的后角。使分屑槽底部产生了负后角。另外,分屑槽夹角e>90°,改善散热条件。 此外,前后刀齿上分屑槽的位置要相互错开:最后一个精切齿不开分屑槽。

图5 容屑槽的参数

3.2拉刀渐开花键齿部分的设计(图1中第⑥部分)

由于拉刀花键部分总切削刃宽度比圆孔部分要小,所以齿升量可以取大些,值得注意的是,如果加大齿升量,齿距、槽形参数也要做相应调整。

拉刀的花键齿是逐渐升高的,根据工件花键的高度和拉刀齿升量可算出共需多少齿完成切削任务,同前面提到的圆孔部分切削一样,小径定心花键拉刀的花键部分也不能拉到最终尺寸,而要留出0.03—0.1mm的量由后面的交错齿切削。

花键齿部分的参数选择、跨棒距计算等与普通拉刀相同。为了减少渐开线花键拉刀齿侧面与工件被加工表面间的摩擦,应磨去刀齿形上不参加形成花键孔齿槽侧面的渐开线齿形部分,即磨出齿形的侧隙角。齿侧单面磨去量一般取0.2mm,先将渐开线花键拉刀的齿形尺寸磨好,并经测量合格后再磨齿形侧隙角,磨时用已计算和修磨好锥角的砂轮从拉刀校准齿部分进刀,向切削齿部分磨,逐齿降低砂轮的位置高度,以保证每个刀齿保留0.6一0.8mm长的渐开线部分。

3.3圆齿、花键齿交错排列部分(图1中第⑦部分)

这一部分是拉刀的精切齿和校准齿部分,精切齿是为了继续拉削前面圆孔齿和花键齿留下的切削余量,达到最终尺寸要求,同时与后面的校准齿一起消除前面刀齿造成的小径对大径的偏移,达到产品的同轴度要求,从精切齿开始,花键齿、圆孔齿交错排列,精切齿齿升量可以是递减的,最后一个精切齿的齿升量0.005mm,由于留给精切齿的切削量很小(0.05—0.1mm),只需排列二、三个齿就到达校准齿了。

校准齿起校对孔的形状,保证同轴度,提高光洁度的作用。校准齿的横截面尺寸与最后一个精切齿相同,没有齿升量,特别需要指出的是,无论是精切齿还是校准齿都是一个圆孔齿和一个花键齿为一组,为了控制拉刀需要,拉刀花键齿的小径尺寸必须小于与其相邻的前一个圆孔直径尺寸,并且齿距要P>P1。本拉刀设计时选取P1=13,P2=11,且小径差为0.7。见图6。

图6 圆齿、花键齿交错部分

排列校准齿时应注意以下几点:校准齿中花键齿圆孔齿各需用5—7个;校准齿齿距可以取短一些,如短1—2mm,也可以不变;校准齿前角可取0°一5°,也可取与切削齿一致,但后角一定要比切削齿小,可在30¢一2°范围内,刃带a要比切削齿的宽,可取0.5一lmm,这是为了校准齿尺寸不会很快减少和提高拉削过程的平稳性。根据以上规则,该拉刀选取的校准齿数量为6组,且校准齿前角选取30′。

小径定心渐开线花键拉刀的工艺试验

在该产品试制阶段,采用L6120拉床进行加工,该机床为卧式拉床,机床的额定拉力为20×104N。试验时采取的进给速度为6m/min,以及水基冷却液。经过试验,得出拉刀的刃磨周期约为600件刃磨一次,与普通渐开线花键拉刀一致。

工件拉削后的切屑呈卷曲状,且断屑均匀,与容屑槽设计情况一致。(图7)

图7 拉削后的切屑

由于采用了小径定心,所得到的工件尺寸稳定,为后续车床、滚剃齿工序提供了基准,加工的产品质量稳定。

总结

5.1 对于小模数渐开线内花键,采用小径定心渐开线花键拉刀加工,可以达到很高的尺寸精度和稳定的产品质量。

5.2小径定心渐开线花键拉刀设计时,要考虑较小的齿升量、较多的容屑槽以及较小的切屑宽度。

5.3小径定心渐开线花键拉刀的使用,与普通花键拉刀相同,但在刃磨该部分时,砂轮每次进给量不应过大,进给量为0.01以内,如后几组刀齿磨损不严重,可仅做抛光,或不刃磨。

编辑推荐

最新资讯

-

“京采组合”创领变革 —— 一站式商

2025-09-16 17:53

-

旭化成发布新型传感解决方案,无需摄

2025-09-16 15:53

-

电装中国以创新助力“双碳”目标 推

2025-09-12 15:42

-

汽车新零售又出黑马,久车GO百城聚力

2025-09-12 15:25

-

思看科技走进浙大课堂,产教融合赋能

2025-09-11 20:45