简单分析整体轮加工效率和程序的优化

2018-03-23 16:15:14· 来源:《金属加工》 作者:邹毅

随着铁路运输需要,机车速度和牵引吨位不断提高,要求机车整体轮生产能力提高2~3倍。整体轮生产按照原来的工艺已无法满足生产需求。

随着铁路运输需要,机车速度和牵引吨位不断提高,要求机车整体轮生产能力提高2~3倍。整体轮生产按照原来的工艺已无法满足生产需求。德国进口锻件整体轮如图1所示,毛坯质量约为1 000kg,孔与外圆严重偏心,内孔偏心和轮廓直径加工余量大,且轮坯表面附着硬度很高的氧化层及钢印号,切削中费时又费刀,直接影响生产效率及产品的质量,针对上述一系列加工难点,合理选择整体轮加工工艺路线,优化程序,优选刀具,有效保证质量与加工效率成为生产中的当务之急。

图1 德国进口整体轮毛坯实物

1.整体轮加工难点分析及应对措施

在型号CK5116B-4A的数控立车上加工整体轮毛坯,其工艺难点表现为以下几个方面:

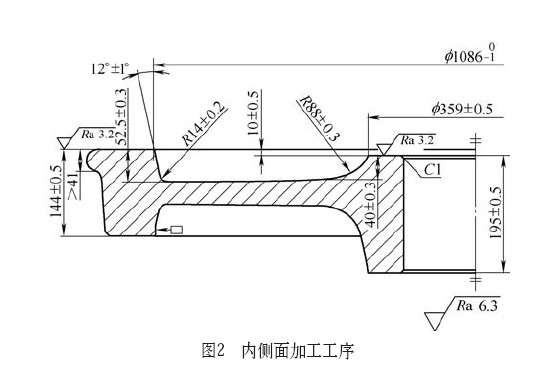

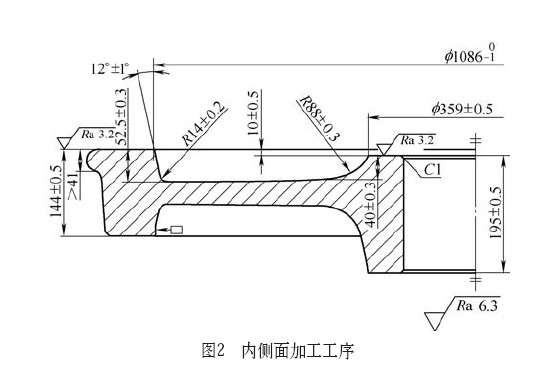

原来是把内侧平面、孔(见图2)放在C5116B普通立式车床上加工,外侧面、内弧面和踏面分别在数控车床上加工,因装夹次数过多,定位基准面位移产生0.5~1mm的定位误差,定位精度不能保证。由于普通立车上加工内侧平面、孔,工序简单、加工速度快,造成占地面积大,且多一台普通立车就要增加操作工人。

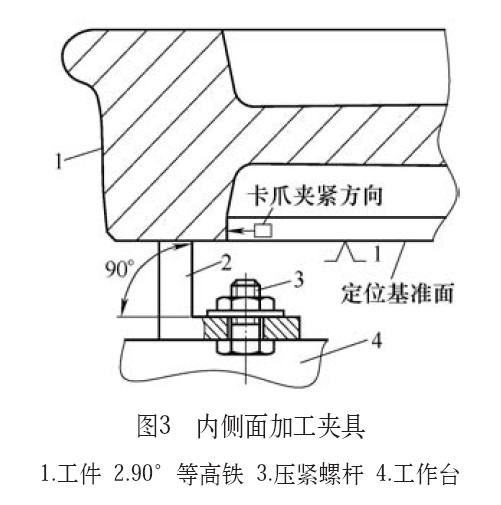

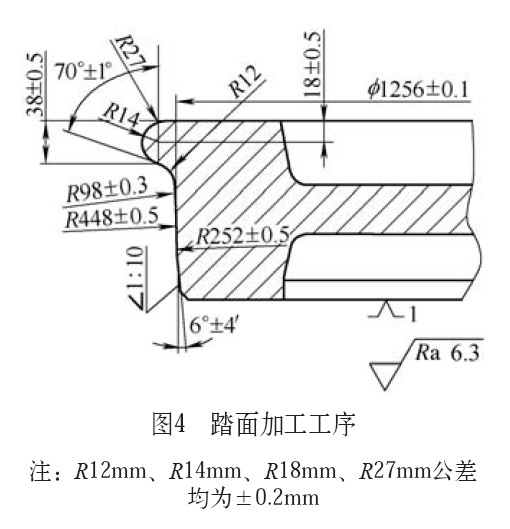

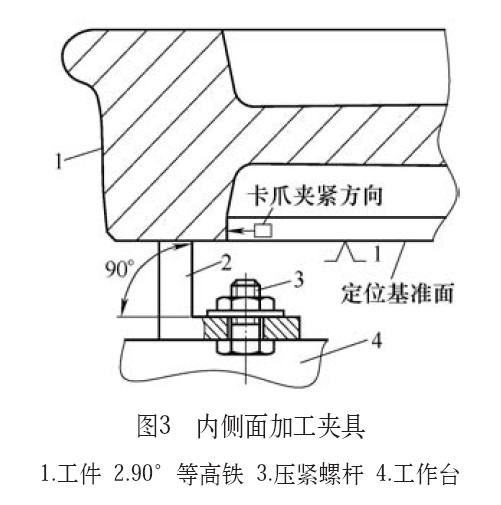

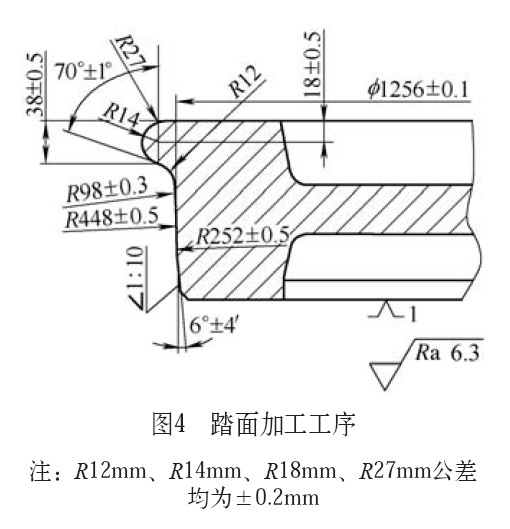

分析上述不利的因素,决定拟定一条合理的工艺加工路线,减少装夹次数,在普通立车上把外侧面和孔在一次装夹中加工出来,利用如图3所示的夹具,把内侧面和踏面(见图4)一次加工出来,把加工顺序及走刀路线集中分配,不仅利于车削加工,还保证了尺寸精度,效率明显提高。

原编制加工程序利用G94恒转速车削,加工时主轴转速恒定,通过手动调节进给倍率开关和主轴倍率开关,这样加工费时费力。

经过分析,考虑应修改程序加工指令,用恒线速车削指令代替G94恒转速,使整个工件加工时保证恒定的切削速度,减少了因切削速度变化引起工件表面结构不一致的现象,充分发挥了数控机床的优势。

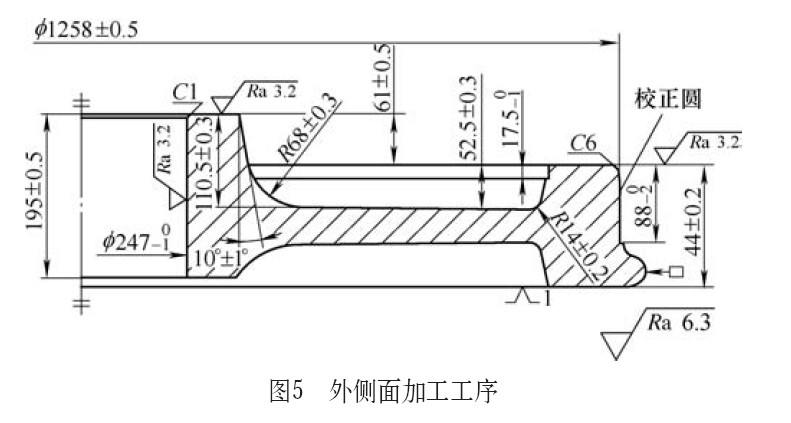

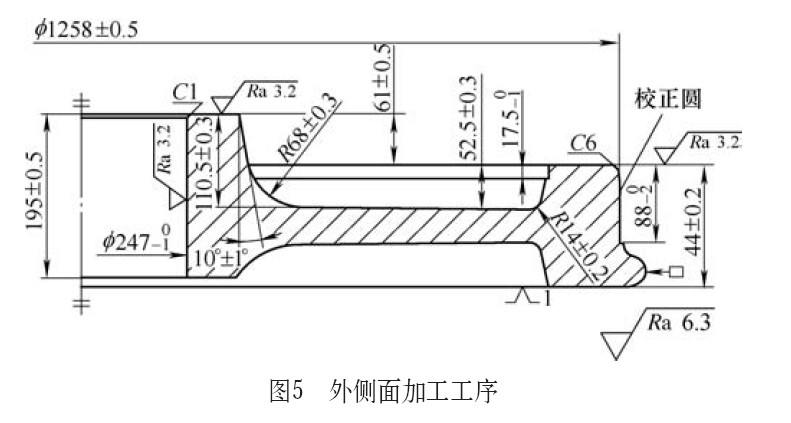

粗加工大型锻件毛坯,由于毛坯偏心、加工量不均匀等因素,在编制加工程序方面应考虑每道工序尽量减少空行程,按最短路线安排加工表面的加工顺序。加工内侧圆弧和外侧圆弧如图5所示,原加工程序是利用“环绕法”加工编制,加工时的不利条件有:加工内弧面和外侧面,由于毛坯量集中在两边圆弧,中间平面加工余量偏少,粗加工过程造成空行程时间过长;空行程时,刀片接触毛坯表面氧化层,导致刀片磨损快,降低了刀具寿命。

原工艺用φ28mm刀具加工,由于该刀具刀片接触面积宽,切削抗力大,易引起振动,使切削不平稳,对机床精度有很大影响。

应对措施是采用刀片直径较小的涂层硬质合金刀具取代现用刀具,这样可减小切削抗力,使切削更平稳,涂层刀具具有承受高速切削和强力切削的性能,耐磨性更好,不仅有利于提高功效,而且降低了刀具消耗。

2.改进加工工艺

(1)制定合理的工艺路线。原加工工艺路线:车内侧平面、车孔→车外侧面→车内侧弧面、车踏面。

新工艺加工路线:车外侧面、车孔→车内侧面、车内平面、内弧面、踏面,新的工艺路线体现了以下优点:①工序变得连贯,加工一个整体轮,两道工序共耗时约2h,生产效率高。②减少了设备数量(两台数控加工)、操作工人人数和占地面积,节省人力物力。③减少了工件装夹次数,由原来的3次装夹减少到2次装夹,定位误差大大减小,缩短了辅助时间,同时也为后继工序(比如装夹、吊运和翻面)带来了方便,生产效率显著提高。

在新的工艺路线中,外侧面和孔可以通过1次装夹加工出来,内侧面可以在1次装夹中加工出来。新的工艺加工1个整体轮,两道工序耗时仅仅2h左右,与原来的加工工艺相比,工效提高两倍,充分达到了工艺创新的目的。

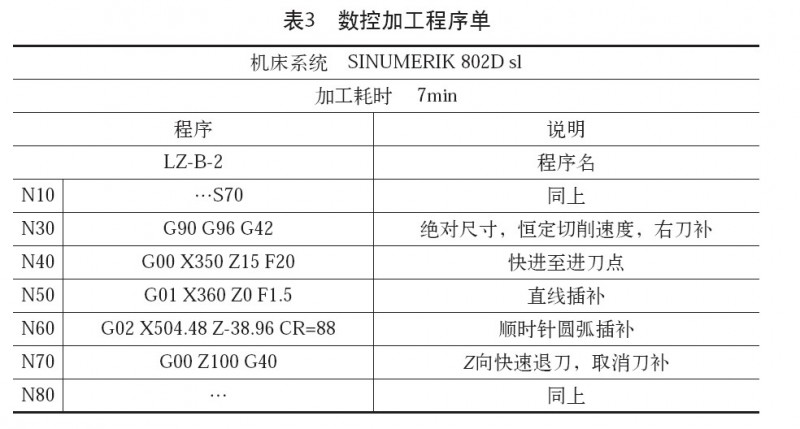

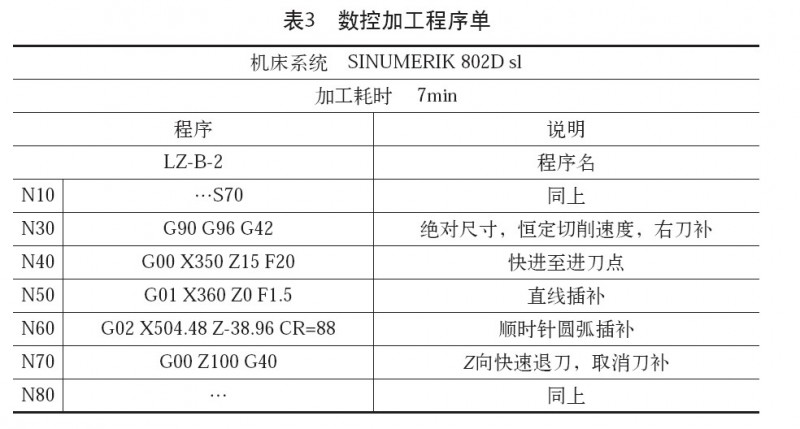

(2)优化加工程序。①将G94恒转速改用G96恒线速加工,使切削速度不因直径大小的改变而改变,始终保持恒定的切削速度。②因毛坯加工量不均匀,毛坯偏心严重,原加工程序是用G41,现决定把原加工程序分两段加工。加工程序如表1~表3所示(表1为主程序,表2、表3是分段程序)。

主程序LZ-B1分为:LZ-B-1补偿G41刀具半径,轮廓左边,顺时针车削加工;LZ-B-2补偿G42刀具半径,轮廓右边,逆时针车削加工。

把主程序LZ-B1分两段加工,既缩短了加工路线,减少了刀具空行程时间,提高了工作效率,仅加工内侧圆弧面就节约了13min左右的空行程走刀,又减少了一次换刀片的时间。通过计算,利用程序分段加工一个整体轮可以节约加工时间26min左右;由于弧板面中间斜面毛坯量只有一刀,采用分段加工避免了刀片直接接触氧化层而磨损刀片,降低了刀具磨损,延长刀具使用寿命;提高了工作效率,降低了刀具的消耗,体现了“提高生产率和降低成本”这个目的,从而实现精益生产。

(3)优选加工刀具。整体轮材料分析如表4所示,通过了解整体轮材质及硬度,粗加工较大的锻件毛坯,首先考虑刀具材料应具有较高的切削性能和刀具寿命,因此在六轴车整体轮粗加工中应尽量使用优质高效刀具,充分把数控立车的效率发挥出来。

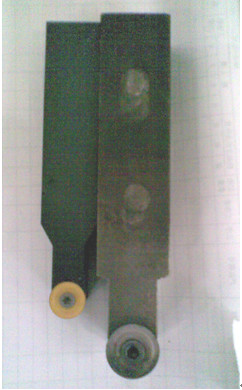

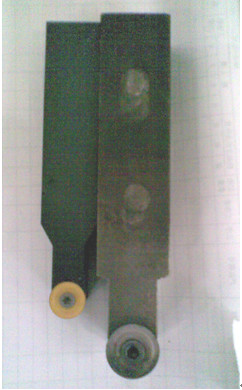

在刀具选择方面进行了分析、比较和试验等大量工作,最后优化筛选出用φ20mm涂层硬质合金刀具取代φ28mm的大直径圆弧刀具。用φ20mm涂层硬质合金的小直径圆弧刀具加工,刀具实物如图6所示。该刀具的优点如下:①此刀具刀片直径小,切削时刀片接触面积小,降低了切削抗力,无振刀现象,并对机床损耗小。②刀片材料为涂层硬质合金,具有表面硬度高、耐磨性好且能承受高速切削和强力切削等特性。③切削效率高,切削时比未涂层刀具寿命高3~4倍,切削速度高20%~70%,加工精度高0.5~1级,刀具消耗费用降低20%~50%。

(4)使用φ20mm涂层硬质合金刀具和使用φ28mm刀具比较如下:

在加工内侧面和踏面圆弧时,用φ28mm大直径圆弧刀杆切削,抗力大、切削速度慢、起刀距离远、走刀时间长,加工1个内侧圆弧面就要1片刀片,该刀片价值人民币38.9~42元。用φ20mm的小直径圆弧刀杆加工,加工4个内侧圆弧面才换1次刀片,每片刀片费用约人民币68~73.55元。

φ28mm刀具车削表面有振动波纹,还需要再精车,尺寸精度、表面结构达不到图样要求;新刀片切削效率高,由原来的转速n = 25r/min提高到n = 45r/min,进给量f由原来的0.3~0.5mm/r提高到了0.5~1mm/r;可以一次加工到尺寸,可以有效地控制尺寸精度。

由于φ28mm刀具接触面大而引起的机床振动,对机床损耗很大,机床故障率较高。 班组5台数控立车维修工时多达150h左右,改用φ20mm刀具后,5台数控立车每月维修工时最高70h。

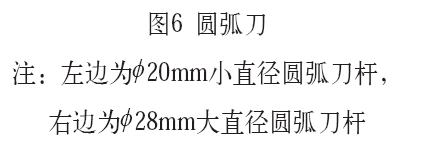

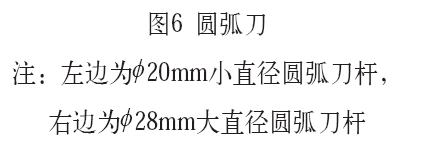

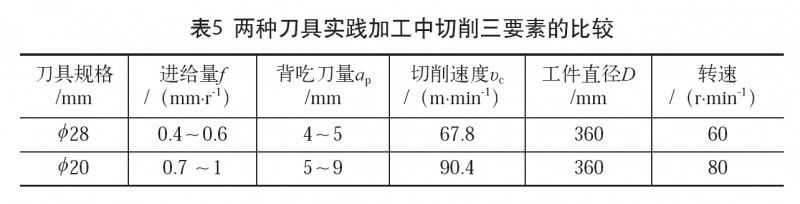

加工内侧面里面平面时,两种刀具切削三要素的比较如表5所示。

上述加工过程中可以看到,φ20mm的小直径圆弧刀杆优势非常明显,该刀具具有良好的耐磨性和耐热性,特别适合高速切削;由于其耐用度高、通用性好,加工时可以有效减少换刀片次数,提高加工效率,推动了整体轮粗加工切削的进步。

3.结语

更改整体轮加工工艺实现了工序的集中,大大提升了工作效率,节约了1次装夹校正的辅助时间;对加工程序的优化,从根本上消除了不必要的空行程走刀,减少了刀具的不必要磨损,大大提高了刀具寿命,从根本上提高了整体轮粗加工效率,由改进前粗加工一个车轮要用4h,通过3道工序才能完工,现仅用2h,通过两道工序加工完成一个车轮;由原来一个班只能加工3个车轮提高到每个班完成6个车轮,提高工效两倍,产品的一次交检合格率达到99.98%。

通过对刀具的优选,用φ20mm的刀具取代φ28mm刀具,刀片可以节约60元/班,按11台数控机床三班倒计算,每月可节约5 1480元,一年可节约刀具消耗成本约617 760元。产品质量大幅提高,表面结构完全符合图样要求。

图1 德国进口整体轮毛坯实物

1.整体轮加工难点分析及应对措施

在型号CK5116B-4A的数控立车上加工整体轮毛坯,其工艺难点表现为以下几个方面:

原来是把内侧平面、孔(见图2)放在C5116B普通立式车床上加工,外侧面、内弧面和踏面分别在数控车床上加工,因装夹次数过多,定位基准面位移产生0.5~1mm的定位误差,定位精度不能保证。由于普通立车上加工内侧平面、孔,工序简单、加工速度快,造成占地面积大,且多一台普通立车就要增加操作工人。

分析上述不利的因素,决定拟定一条合理的工艺加工路线,减少装夹次数,在普通立车上把外侧面和孔在一次装夹中加工出来,利用如图3所示的夹具,把内侧面和踏面(见图4)一次加工出来,把加工顺序及走刀路线集中分配,不仅利于车削加工,还保证了尺寸精度,效率明显提高。

原编制加工程序利用G94恒转速车削,加工时主轴转速恒定,通过手动调节进给倍率开关和主轴倍率开关,这样加工费时费力。

经过分析,考虑应修改程序加工指令,用恒线速车削指令代替G94恒转速,使整个工件加工时保证恒定的切削速度,减少了因切削速度变化引起工件表面结构不一致的现象,充分发挥了数控机床的优势。

粗加工大型锻件毛坯,由于毛坯偏心、加工量不均匀等因素,在编制加工程序方面应考虑每道工序尽量减少空行程,按最短路线安排加工表面的加工顺序。加工内侧圆弧和外侧圆弧如图5所示,原加工程序是利用“环绕法”加工编制,加工时的不利条件有:加工内弧面和外侧面,由于毛坯量集中在两边圆弧,中间平面加工余量偏少,粗加工过程造成空行程时间过长;空行程时,刀片接触毛坯表面氧化层,导致刀片磨损快,降低了刀具寿命。

原工艺用φ28mm刀具加工,由于该刀具刀片接触面积宽,切削抗力大,易引起振动,使切削不平稳,对机床精度有很大影响。

应对措施是采用刀片直径较小的涂层硬质合金刀具取代现用刀具,这样可减小切削抗力,使切削更平稳,涂层刀具具有承受高速切削和强力切削的性能,耐磨性更好,不仅有利于提高功效,而且降低了刀具消耗。

2.改进加工工艺

(1)制定合理的工艺路线。原加工工艺路线:车内侧平面、车孔→车外侧面→车内侧弧面、车踏面。

新工艺加工路线:车外侧面、车孔→车内侧面、车内平面、内弧面、踏面,新的工艺路线体现了以下优点:①工序变得连贯,加工一个整体轮,两道工序共耗时约2h,生产效率高。②减少了设备数量(两台数控加工)、操作工人人数和占地面积,节省人力物力。③减少了工件装夹次数,由原来的3次装夹减少到2次装夹,定位误差大大减小,缩短了辅助时间,同时也为后继工序(比如装夹、吊运和翻面)带来了方便,生产效率显著提高。

在新的工艺路线中,外侧面和孔可以通过1次装夹加工出来,内侧面可以在1次装夹中加工出来。新的工艺加工1个整体轮,两道工序耗时仅仅2h左右,与原来的加工工艺相比,工效提高两倍,充分达到了工艺创新的目的。

(2)优化加工程序。①将G94恒转速改用G96恒线速加工,使切削速度不因直径大小的改变而改变,始终保持恒定的切削速度。②因毛坯加工量不均匀,毛坯偏心严重,原加工程序是用G41,现决定把原加工程序分两段加工。加工程序如表1~表3所示(表1为主程序,表2、表3是分段程序)。

主程序LZ-B1分为:LZ-B-1补偿G41刀具半径,轮廓左边,顺时针车削加工;LZ-B-2补偿G42刀具半径,轮廓右边,逆时针车削加工。

把主程序LZ-B1分两段加工,既缩短了加工路线,减少了刀具空行程时间,提高了工作效率,仅加工内侧圆弧面就节约了13min左右的空行程走刀,又减少了一次换刀片的时间。通过计算,利用程序分段加工一个整体轮可以节约加工时间26min左右;由于弧板面中间斜面毛坯量只有一刀,采用分段加工避免了刀片直接接触氧化层而磨损刀片,降低了刀具磨损,延长刀具使用寿命;提高了工作效率,降低了刀具的消耗,体现了“提高生产率和降低成本”这个目的,从而实现精益生产。

(3)优选加工刀具。整体轮材料分析如表4所示,通过了解整体轮材质及硬度,粗加工较大的锻件毛坯,首先考虑刀具材料应具有较高的切削性能和刀具寿命,因此在六轴车整体轮粗加工中应尽量使用优质高效刀具,充分把数控立车的效率发挥出来。

在刀具选择方面进行了分析、比较和试验等大量工作,最后优化筛选出用φ20mm涂层硬质合金刀具取代φ28mm的大直径圆弧刀具。用φ20mm涂层硬质合金的小直径圆弧刀具加工,刀具实物如图6所示。该刀具的优点如下:①此刀具刀片直径小,切削时刀片接触面积小,降低了切削抗力,无振刀现象,并对机床损耗小。②刀片材料为涂层硬质合金,具有表面硬度高、耐磨性好且能承受高速切削和强力切削等特性。③切削效率高,切削时比未涂层刀具寿命高3~4倍,切削速度高20%~70%,加工精度高0.5~1级,刀具消耗费用降低20%~50%。

(4)使用φ20mm涂层硬质合金刀具和使用φ28mm刀具比较如下:

在加工内侧面和踏面圆弧时,用φ28mm大直径圆弧刀杆切削,抗力大、切削速度慢、起刀距离远、走刀时间长,加工1个内侧圆弧面就要1片刀片,该刀片价值人民币38.9~42元。用φ20mm的小直径圆弧刀杆加工,加工4个内侧圆弧面才换1次刀片,每片刀片费用约人民币68~73.55元。

φ28mm刀具车削表面有振动波纹,还需要再精车,尺寸精度、表面结构达不到图样要求;新刀片切削效率高,由原来的转速n = 25r/min提高到n = 45r/min,进给量f由原来的0.3~0.5mm/r提高到了0.5~1mm/r;可以一次加工到尺寸,可以有效地控制尺寸精度。

由于φ28mm刀具接触面大而引起的机床振动,对机床损耗很大,机床故障率较高。 班组5台数控立车维修工时多达150h左右,改用φ20mm刀具后,5台数控立车每月维修工时最高70h。

加工内侧面里面平面时,两种刀具切削三要素的比较如表5所示。

上述加工过程中可以看到,φ20mm的小直径圆弧刀杆优势非常明显,该刀具具有良好的耐磨性和耐热性,特别适合高速切削;由于其耐用度高、通用性好,加工时可以有效减少换刀片次数,提高加工效率,推动了整体轮粗加工切削的进步。

3.结语

更改整体轮加工工艺实现了工序的集中,大大提升了工作效率,节约了1次装夹校正的辅助时间;对加工程序的优化,从根本上消除了不必要的空行程走刀,减少了刀具的不必要磨损,大大提高了刀具寿命,从根本上提高了整体轮粗加工效率,由改进前粗加工一个车轮要用4h,通过3道工序才能完工,现仅用2h,通过两道工序加工完成一个车轮;由原来一个班只能加工3个车轮提高到每个班完成6个车轮,提高工效两倍,产品的一次交检合格率达到99.98%。

通过对刀具的优选,用φ20mm的刀具取代φ28mm刀具,刀片可以节约60元/班,按11台数控机床三班倒计算,每月可节约5 1480元,一年可节约刀具消耗成本约617 760元。产品质量大幅提高,表面结构完全符合图样要求。

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43