应用于三维数字化工厂的三维激光扫描技术

三维激光扫描技术主要利用激光测距原理来获取目标高精度立体三维点云数据。该技术是随空间点阵扫描技术和激光无反射棱镜长距离快测距技术发展而产生的一项崭新的革命性测绘技术,已广泛应用于野外地质测量勘测、桥梁结构测量、古建筑高精度模拟存储、公共服务等领域。

三维激光扫描原理及装备

三维激光扫描测量技术的主要测量装备是三维激光扫描仪。基本运行过程是通过激光测距仪进行观测,并在高速激光测距仪前端放置反射棱镜组合,在进行测量时由扫描仪主动发射激光脉冲,再通过调整棱镜组合来改变激光位置和方向,测量每个激光脉冲从被测物体表面再返回的时间,结合发射激光角度计算出被测物的表面空间分布。

三维激光扫描仪通过脉冲激光传播的时间得到仪器的扫描点空间位置。扫描坐标系定义为:坐标原点位于激光束发射处,扫描仪的理论竖直轴(水平时的天顶方向)为Z轴,扫描仪水平转动轴的零方向为X轴,Y 轴与X轴、Z轴构成右手坐标系。对于单个采集点,原点到被测点的距离为PL,扫描仪测得的水平和竖直扫描角度分别为α和β,则被测点的坐标公式为:

x=PLcosβcosα

y=PLcosβsinα

z=PLsinβ

三维激光扫描仪的工作原理有两种:脉冲式和相位式。相位式测距原理是根据激光发射到接收间隔内相位的变化,来计算所测距离。相位特点:扫描速度快;高点云密度;高精度;扫描距离短。脉冲式测距原理是激光从发射到接收之间的脉冲个数计算距离。脉冲特点;扫描距离远;应用范围广。

本次工程是扫描测量吉利汽车杭州弯基地FE-3车型主线区域。根据现场实际情况采用Leica公司Leica P20便携式三维激光扫描仪,扫描测距误差:测距50 m处误差3 mm;测距100 m处误差6 mm;测距噪音:≤ 1 mm。

点云数据的获取和整理

在开始扫描前熟悉工厂环境,进行扫描站点规划:设备及遮挡物比较少的区域安排扫描站点较少;设备复杂,遮挡物多,工作上有困难区域,安排扫描站点较多。站点与站点间要有一部分扫描区域重叠,以便扫描后各站点数据的数据整合。

汽车焊装生产线设备较多,扫描点云数量庞大,含有大量的冗余信息。通过对点的数据整理,消除杂点并裁剪掉与焊装生产线无关的点云。

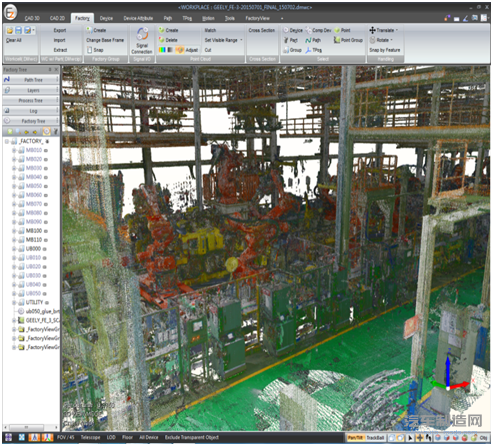

由于汽车焊装生产线设备复杂遮挡物多,所以需要多个位置进行扫描,才能得到汽车焊装生产线完整的点云数据。对各个扫描站点数据点云进行拼接才能实现不同坐标系点云数据整合到同一坐标系下。在cyclone软件下,将不同测站的点云数据导入,通过重叠点云比对,进行点云数据旋转对齐、拼接等拟合操作,完成不同坐标系点云数据整合到同一坐标系。吉利FE-3车型主线整合点云如图1所示。

图1 吉利FE-3车型主线整合点云(DMWorks软件环境)

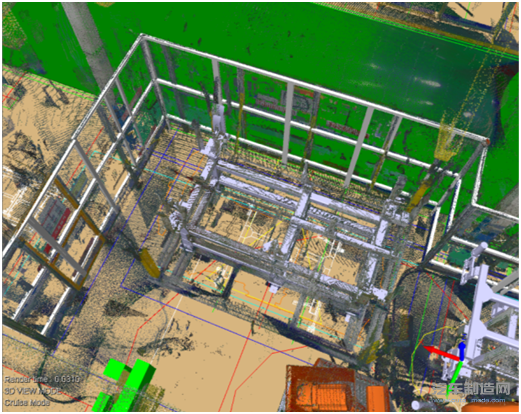

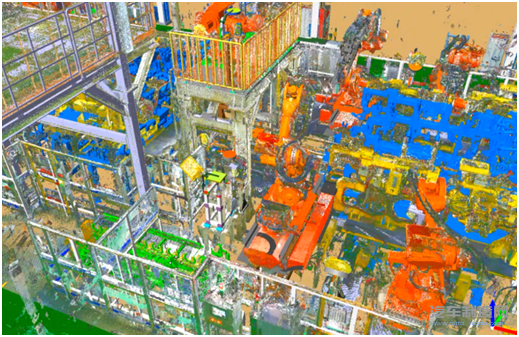

按点云调整、构建布局

先按照汽车焊装生产线设计平面图,对已有的三维CAD数据在SIEMENS公司Process Designer软件中进行布局,再将整合完成的点云数据转换为POD格式导入SIEMENS公司的Process Simulate软件。由于产线设备存在安装误差和生产过程的位置误差,在Process Simulate软件中有许多设备位置与点云数据不一致(见图2)。对与点云位置不一致的设备进行旋转、移动,使设备三维特征与设备点云特征重叠设备完成位置校准(见图3)。

图2 吉利FE-3车型主线点云数据与原始3D数据不一致

图3 吉利FE-3车型主线位置效准后的3D数据与点云数据

结语

本文将三维激光扫描技术应用于汽车焊装生产线三维数字化工厂构建中,成功解决了原来以三维CAD数据为基础的数字化工厂构建技术不能确保工厂的产品、设备、水电气管及建筑结构构件完整性和准确性的问题。运用三维激光扫描技术在汽车制造领域可以用较短的时间、较少的费用构建三维工厂布局,有效对工厂、设备进行可视化管理,并且确保实际工厂的变更事项持续反映到原先被构建的三维数字化工厂。

- 下一篇:冲压生产线线首对中系统的简化应用

- 上一篇:SE在冲焊工艺中的应用

-

NimbleTrack-CR | 追求无损扫描下的极致细节,

2025-10-30 -

一汽车项目落户重庆涪陵!总投资52亿元!

2025-10-30 -

一汽车项目落户重庆涪陵!总投资52亿元!

2025-10-30 -

【智绘工业之魂,铭记使命必达】——在物流行业

2025-10-27

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43