发动机曲轴自动去毛刺装置的应用

曲轴是发动机的重要部件,承担着发动机转矩输出和驱动配气机构及其他辅助装置的功能,为保证其工作的可靠性,除要求曲轴具有足够的强度和刚度外,还要保证各工作表面润滑状况良好,因此在曲轴主轴颈、主轴颈与连杆轴颈以及主轴颈与曲柄之间均设有润滑油孔。

曲轴油孔的加工一般由机加工设备完成,由于曲轴外形不规则,难以保证曲轴工件姿态的一致性,给曲轴工件机加工后处理工作带来了困难。例如,对曲轴油孔机加工毛刺的处理,目前大多企业采用人工方法去除毛刺,不仅存在劳动强度大、工作效率低的弊病,而且毛刺去除不彻底,导致油孔内残留铁屑,造成轴瓦划伤,发生卡滞现象,严重影响到发动机的性能。

为了解决上述问题,我们专门设计了一种曲轴去毛刺装置用于曲轴生产线,可大大降低工人的劳动强度,提高曲轴的加工质量。

实现原理

该曲轴去毛刺装置可通过升降控制机构实现毛刷的上、下往复运动;通过旋转控制机构实现毛刷的转动;由曲轴工件定位机构支撑曲轴工件,通过对曲轴工件摆放姿态的限定使曲轴工件油孔与执行机构毛刷处于同一直线上,保证毛刷能顺利地进入油孔;执行机构中毛刷数量与曲轴工件油孔数量匹配,可使曲轴同一类型油孔的去毛刺作业同步完成。

设备结构

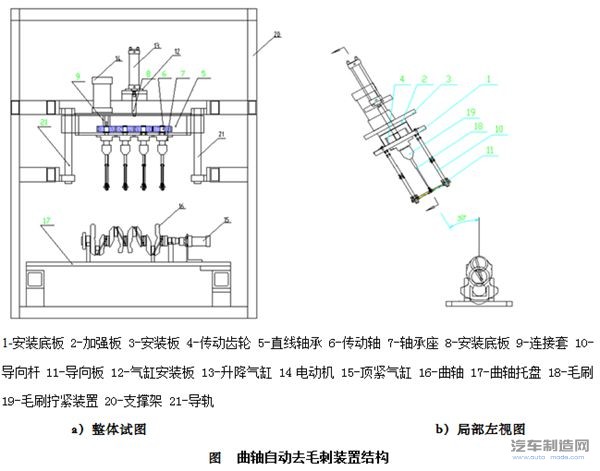

如图所示,曲轴自动去毛刺装置由安装底板、加强板、安装板、传动齿轮、直线轴承、传动轴、轴承座、连接套、导向杆、导向板、气缸安装板、升降气缸、电动机、顶紧气缸、曲轴、曲轴托盘、毛刷毛刷拧紧装置、支撑架和导轨等组成。

曲轴自动去毛刺装置包括执行机构、升降控制机构、旋转控制机构、曲轴工件定位机构和支撑架。执行机构与升降控制机构固定连接,与旋转控制机构轴连接,所述曲轴工件定位机构使曲轴工件油孔与执行机构对应,支撑架为框架结构。执行机构、升降控制机构、旋转控制机构和曲轴工件定位机构均安装在支撑架上,支撑架固定安装在水平地面上。

1.执行机构

执行机构包括毛刷、安装底板、导向杆和导向板。

毛刷数量不少于4个,其下端工作部分与曲轴的油孔匹配,上端安装部分通过卡头与毛刷拧紧座装配。毛刷拧紧座与旋转控制机构元件装配;安装底板与升降控制机构对应元件、旋转控制机构对应元件装配;导向杆左右对称布置,其上端与安装底板固定装配,在导向杆的外侧套装压缩弹簧,在导向杆下端以间隙配合形式套装导向板;导向板中间位置处设有与毛刷匹配的导向孔。

2.升降控制机构

升降控制机构包括升降气缸、气缸安装板、连接板、直线轴承和导轨。

升降气缸通过气缸安装板固定在支撑架上,其伸缩臂通过连接板与执行机构的安装底板连接,直线轴承与导轨配装,它们安装在执行机构安装底板的两侧。

3.旋转控制机构

旋转控制机构包括电动机、电动机安装板、连接套、齿轮传动单元、传动轴和轴承座。

电动机通过安装板固定在支撑架上,在电动机安装板的下面安装加强板,电动机输出轴通过连接套与齿轮传动单元连接。齿轮传动单元包括一组数量与执行机构毛刷相同的传动齿轮,传动齿轮固定在对应的传动轴上,传动轴外面套装轴套,轴套与轴承座配装,轴承座固定在执行机构的安装底板上。

4.工件定位机构

曲轴工件定位机构包括顶紧气缸和曲轴托盘架。顶紧气缸安装在曲轴托盘架上,其伸缩臂顶紧曲轴工件的小头端面;曲轴托盘架通过曲轴小头端和第五主轴颈支撑曲轴工件,并通过第一连杆颈定位,曲轴托盘架固定在支撑架上。

工作过程

将曲轴自动去毛刺装置平放在地面上,用地脚螺栓进行固定。把曲轴工件放置在曲轴托盘架上,曲轴托盘架支撑曲轴的小头端和第五主轴颈,用曲轴的第一连杆颈进行定位,发动机曲轴油孔去毛刺装置的顶紧气缸通过螺栓安装在曲轴托盘架上。这时按启动按钮,通过PLC控制,顶紧气缸顶紧曲轴,对曲轴进行精定位,保证曲轴的姿态。

升降气缸带动直线轴承沿导轨上下移动。电动机通过连接套、传动齿轮与传动轴连接,传动齿轮共有4个。

4个毛刷通过卡头与毛刷拧紧座装配,保证毛刷能够快速更换。毛刷穿过导向板的导向孔,静止时毛刷头部位于导向板的导向孔附近,去毛刺时导向板向下移动与曲轴工件接触,导向孔与曲轴油孔对准,毛刷穿过导向孔并进入曲轴油孔,在下移过程中,电动机带动毛刷进行旋转,毛刷做往复与旋转复合运动,实现油孔去毛刺。

去除毛刺后,升降气缸回到原始位置,电动机停止旋转,顶紧气缸回到原点,整个去毛刺过程完成。

该装置的4个毛刷可分别对曲轴的4个油孔同步去除毛刺。

采用人工手动去除毛刺,需每班配备1个工作人员,后工序刀具故障高达80%,由毛刺产生的废品率为0.01%;采用自动去毛刺装置,不但不需要配备工作人员,降低了人工成本,还有效避免了由于人员疏忽而导致的漏序加工,更重要的是,后工序刀具故障和由毛刺产生的废品率都降为了0。

结语

发动机曲轴自动去毛刺装置具有自动化程度高、制造成本低、维护方便、实用性强以及定位准确的特点,不仅去毛刺效果好,而且降低了操作者劳动强度,提高了工作效率。

- 下一篇:SE在冲焊工艺中的应用

- 上一篇:曲轴连杆颈侧壁加工粗糙度问题解决

编辑推荐

最新资讯

-

一汽车项目落户福建,总投资30亿!

2025-11-03 21:03

-

第七届数字电源关键元器件应用峰会正

2025-11-03 17:12

-

用户思维驱动高速增长,北汽新能源月

2025-11-03 16:23

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43