通快推出远程在线焊缝跟踪系统 SeamLine Remote

2018-02-02 18:06:10· 来源:通快

19 世纪 80 年代,德国人哥德利普.戴姆勒制成了世界上第一辆四轮汽车,从此拉开了汽车制造的帷幕。此后,在将近 200 多年的历史长河中,汽车制造工艺持续提升,能耗稳固降低。

19 世纪 80 年代,德国人哥德利普.戴姆勒制成了世界上第一辆四轮汽车,从此拉开了汽车制造的帷幕。此后,在将近 200 多年的历史长河中,汽车制造工艺持续提升,能耗稳固降低。

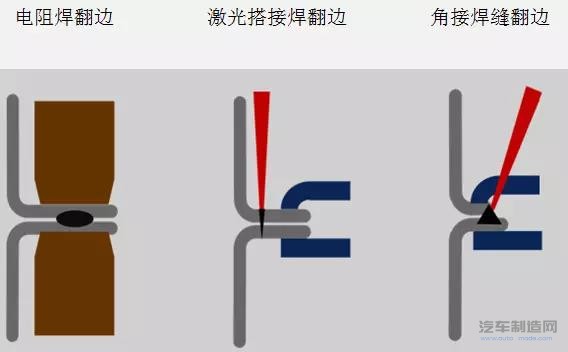

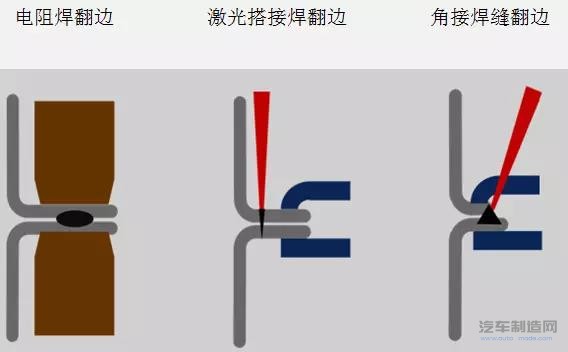

如何使汽车变得更轻、更快?减轻汽车自身的重量是关键因素。汽车轻量化的设计概念就是由此应运而生。在提高焊缝质量和减轻车身重量的道路上,通快始终以此为己任,坚持以精益求精为理念,不断地推陈出新。目前,通快已经全面向市场推出了远程在线焊缝跟踪系统 SeamLine Remote (缩写为 SLR),旨在帮助客户最大程度地缩短角接焊缝法兰翻边长度,同时精确定位角接焊缝位置,实时反馈焊接质量,并以此希望为客户提供全方位的焊缝解决方案。

为何在角接焊缝中带有焊缝追踪功能的 SeamLine Remote 会如此重要呢?这一套系统在焊接工作中又是如何实现精准目标的跟踪的呢?由于随着法兰翻边的长度越来越短,对于夹具的精度要求越来越高,精确定位焊缝至关重要。

SeamLine Remote 的优势

减少焊接设备投入

当采用激光焊接白车身时,SeamLine Remote 有效地将传统需要的 3 个焊接工作站减少至 1 个:配备 SeamLine Remote 的 3D - PFO 焊接工作站可以同时满足搭接焊和角接焊缝。同时,集成在 SeamLine Remote 上的焊缝质量监控系统可以实时反馈焊接质量,省去额外的质量监控。

提高焊接效率

整个焊接过程中 — SeamLine Remote 实时检测焊接位置,并实时将焊缝位置信息反馈到 PFO 实现准确追踪。与传统的填丝角接焊缝相比,SeamLine Remote 远程无接触焊接可以节约一半的焊接时间。

高精度角接焊缝定位

为了实现车身轻量化,同时满足降低油耗的要求,我们通常在白车身结构设计中,采用更小间距的法兰翻边。当焊接接头设计由搭接改为角接且重量降低时,我们就面临着如何实现精准焊接的挑战,而 SeamLine Remote 在焊接过程中游刃有余。

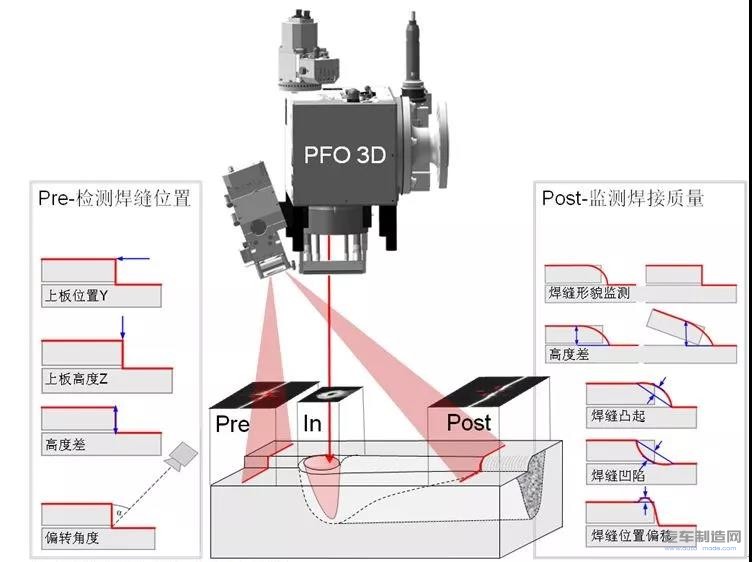

SeamLine Remote 工作原理

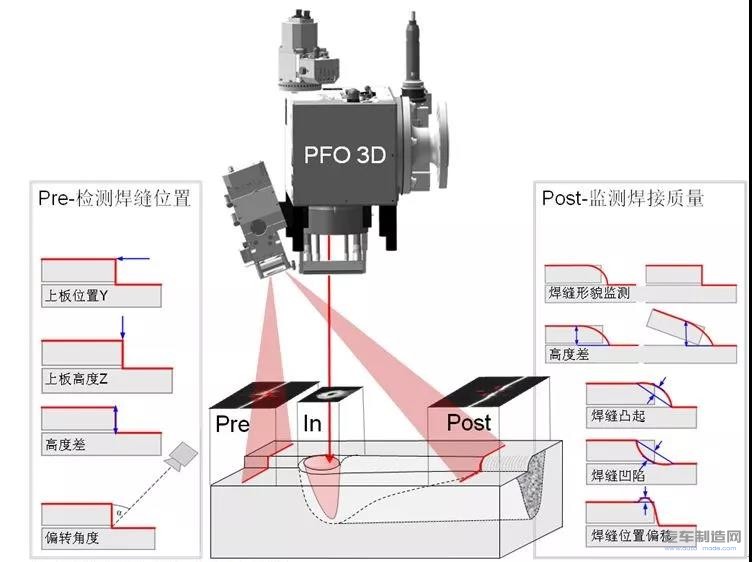

SeamLine Remote 主要由三组传感器构成。焊缝位置识别定位和焊缝形貌监控,分别通过由同一低功率激光器发出的 Pre 和 Post 这两束线性光进行捕捉。它们的主要功能如下:

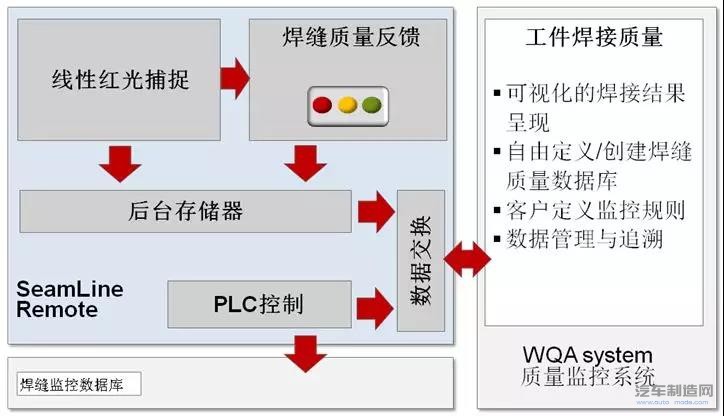

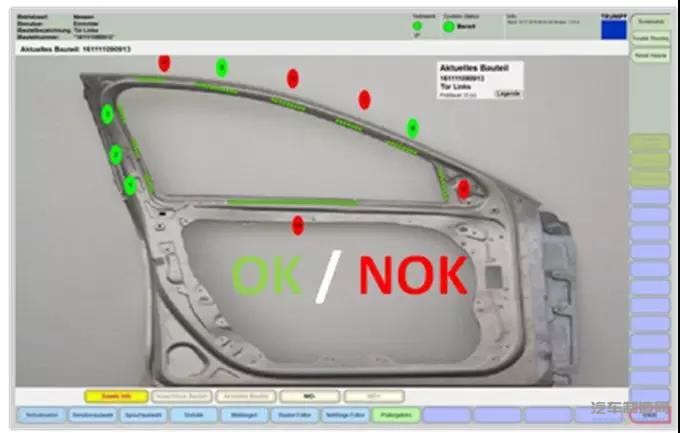

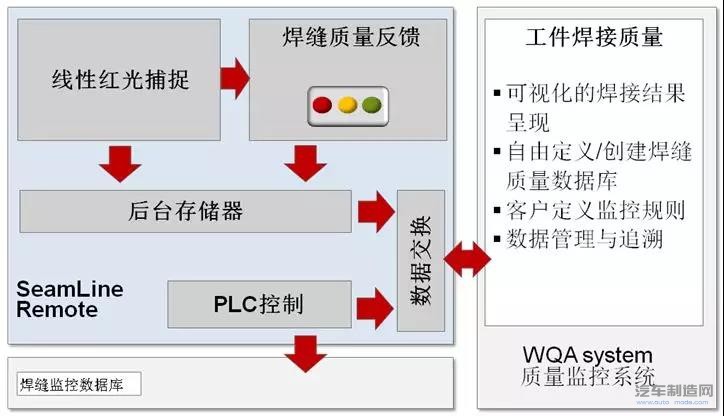

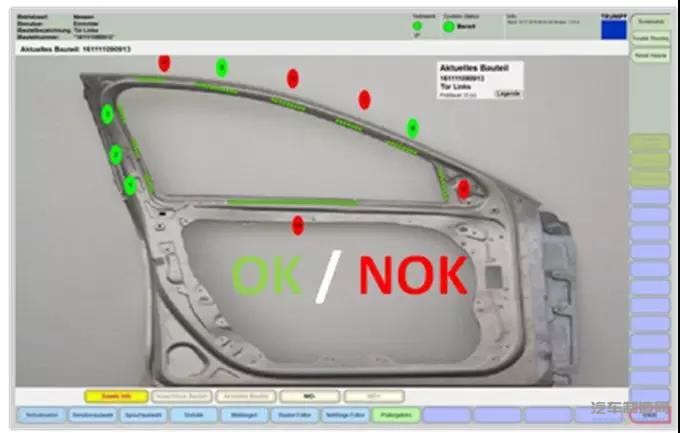

搭载质量监控的 SeamLine Remote (可选配)

焊接过程中实时监测焊缝的几何形貌,如果监测结果超出许可范围,系统能够立即反馈,并自动优化焊接工艺以保证焊接质量可靠。所有的检测结果和焊接参数可以自动保存并被调用。客户可以根据实际焊接样件,自由编辑焊接质量监控过程。

SeamLine Remote 基本配置

如何使汽车变得更轻、更快?减轻汽车自身的重量是关键因素。汽车轻量化的设计概念就是由此应运而生。在提高焊缝质量和减轻车身重量的道路上,通快始终以此为己任,坚持以精益求精为理念,不断地推陈出新。目前,通快已经全面向市场推出了远程在线焊缝跟踪系统 SeamLine Remote (缩写为 SLR),旨在帮助客户最大程度地缩短角接焊缝法兰翻边长度,同时精确定位角接焊缝位置,实时反馈焊接质量,并以此希望为客户提供全方位的焊缝解决方案。

为何在角接焊缝中带有焊缝追踪功能的 SeamLine Remote 会如此重要呢?这一套系统在焊接工作中又是如何实现精准目标的跟踪的呢?由于随着法兰翻边的长度越来越短,对于夹具的精度要求越来越高,精确定位焊缝至关重要。

SeamLine Remote 的优势

减少焊接设备投入

当采用激光焊接白车身时,SeamLine Remote 有效地将传统需要的 3 个焊接工作站减少至 1 个:配备 SeamLine Remote 的 3D - PFO 焊接工作站可以同时满足搭接焊和角接焊缝。同时,集成在 SeamLine Remote 上的焊缝质量监控系统可以实时反馈焊接质量,省去额外的质量监控。

提高焊接效率

整个焊接过程中 — SeamLine Remote 实时检测焊接位置,并实时将焊缝位置信息反馈到 PFO 实现准确追踪。与传统的填丝角接焊缝相比,SeamLine Remote 远程无接触焊接可以节约一半的焊接时间。

高精度角接焊缝定位

为了实现车身轻量化,同时满足降低油耗的要求,我们通常在白车身结构设计中,采用更小间距的法兰翻边。当焊接接头设计由搭接改为角接且重量降低时,我们就面临着如何实现精准焊接的挑战,而 SeamLine Remote 在焊接过程中游刃有余。

SeamLine Remote 工作原理

SeamLine Remote 主要由三组传感器构成。焊缝位置识别定位和焊缝形貌监控,分别通过由同一低功率激光器发出的 Pre 和 Post 这两束线性光进行捕捉。它们的主要功能如下:

- Pre-Sensor

- In-Sensor

- Post-Sensor

搭载质量监控的 SeamLine Remote (可选配)

焊接过程中实时监测焊缝的几何形貌,如果监测结果超出许可范围,系统能够立即反馈,并自动优化焊接工艺以保证焊接质量可靠。所有的检测结果和焊接参数可以自动保存并被调用。客户可以根据实际焊接样件,自由编辑焊接质量监控过程。

SeamLine Remote 基本配置

编辑推荐

最新资讯

-

电装亮相2025日本移动出行展,以技术

2025-10-30 12:12

-

9月新品Q&A大放送 | 想知道的都在这

2025-10-30 11:43

-

NimbleTrack-CR | 追求无损扫描下的

2025-10-30 11:37

-

聚焦机床 | 高效成形磨削:埃马克GP

2025-10-30 11:35

-

埃马克VLC 450 DG:为涂层制动盘磨削

2025-10-30 11:33